ПРОИЗВОДСТВО ЖИДКОЙ И ТВЕРДОЙ УГЛЕКИСЛОТЫ

16 марта, 2013

16 марта, 2013  admin

admin Углекислота — это бесцветный газ с едва ощутимым запахом. Плотность ее по отношению к воздуху при 0° и 760 мм рт. ст. составляет 1,524, т. е. углекислый газ почти в 1,5 раза тяжелее воздуха. Благодаря этому углекислый газ может вытеснять воздух из различных сосудов большой и малой емкости, заполняя их до краев. 1 м3 углекислого газа при нормальных условиях весит 1,97 кг. Давление, при котором углекислый газ превращается в жидкость, зависит от температуры и составляет при 5° 35 атм, при 10° 44 атм, при 15° 52 атм и при 20° 56 атм. Критическое давление углекислоты равно 72,9 атм и критическая температура 31,3°.

Сжиженная углекислота представляет собой бесцветную, подвижную жидкость с удельным весом при 0° 0,947, при 15° 0,813 и при 30° 0,46. При нагревании жидкой углекислоты от 0 до 30° ее объем увеличивается почти в 1,5 раза. Эту особенность жидкой углекислоты необходимо учитывать при заполнении ею сосудов. При испарении 1 кг жидкой углекислоты образуется 509 л газа. Теплота испарения жидкой углекислоты составляет 47,7 ккал/кг. При быстром испарении часть жидкой углекислоты превращается в твердое состояние — снегообразную, мелкокристаллическую массу, удельный вес которой после прессования при —79° достигает 1,53. При повышении температуры твердая углекислота переходит в газ, не плавясь.

Жидкая углекислота широко применяется в пищевой промышленности для газирования фруктовых и минеральных вод, шампанского, используется для тушения пожаров, применяется в сварочной технике для предохранения нагретого металла от окисления и т. д.

Твердая углекислота, или сухой лед, используется для охлаждения мороженого, пищевых продуктов; применяется для уничтожения облаков над аэродромами и т. д.

В гидролизной промышленности практическое значение имеет углекислота, выделяющаяся при спиртовом брожении гидроли - затов и сульфитных щелоков. Из 1000 кг сброженных гексоз образуется около 500 кг, углекислого газа, который частично остается растворенным в бражке, но большая часть его выделяется на поверхности бродящего сусла. Так, при спиртовом брожении древесного сусла, содержащего в 1 л3 27 кг сбраживаемых Сахаров, образуется около 14 кг углекислого газа, который при атмосферном давлении и 30° занимает объем около 7 м3. При 30° около 1 мэ углекислого газа растворяется в 1 м3 бражки и около 6 м3 выделяется на поверхности бродящего сусла.

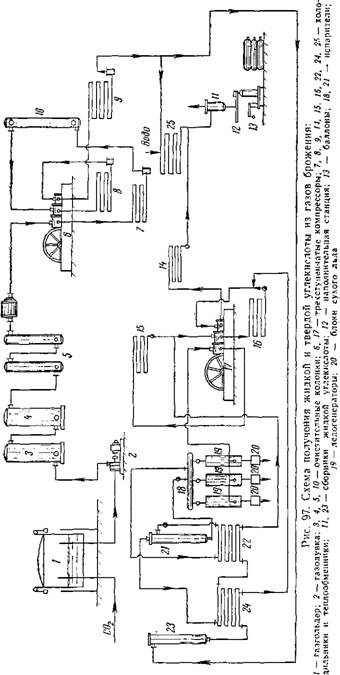

На гидролизных заводах углекислоту собирают, очищают и превращают в жидкое и твердое состояние по схеме, приведенной на рис, 97. По этой схеме газообразный углекислый газ отбирается из закрытых бродильных чанов в газгольдер 1, откуда газодувка 2 гонит его через систему из четырех очистительных колонок 3, 4, 5. В первой колонке 3 газ освобождается от примесей (спирт, эфиры, альдегиды) путем обработки его 0,5%-ным водным раствором марганцевокислого калия. Затем газ промывается водой в колонке 4, заполненной кусками кокса. Очищенный газ проходит две колонки 5, из них первая заполнена простым древесным углем, а вторая активированным. Эти колонки служат для поглощения водяных паров и дезодорации газа.

Очищенный и высушенный газ поступает в трехступенчатый компрессор 6. На первой ступени газ сжимается от 1 до 4,5 ата, На второй от 4,5 до 18 ата, и на третьей от 18 до 72 ата. Между первой и второй ступенью сжатия газ охлаждается в холодильнике 7. Между второй и третьей ступенью газ охлаждается в холодильнике 8 и после третьей — в холодильнике 9. Между первой и второй ступенью сжатия, после охлаждения, газ дополнительно подвергается высушиванию хлористым кальцием или силикаге - лем в колонке 10.

После каждого холодильника газа установлен маслоотделитель.

Сжатый до 72 ата таз подается в холодильник 25, где охлаждается ниже критической температуры ( + 27,8°), после чего превращается в жидкость. Жидкая углекислота собирается в сборном резервуаре И, откуда поступает для наполнения стальных баллонов 13 при помощи аппаратуры наполнительной станции 12.

Твердую углекислоту из жидкой получают охлаждением ее при помощи трехступенчатого последовательного испарения. На первой ступени испарения давление снижается с 72 до 25 ата, Причем жидкая углекислота, частично испаряясь, вследствие поглощения теплоты испарения охлаждается до —15°. На второй ступени давление снижается с 25 до 8 ата, а жидкость соответственно охлаждается до —47°. На третьей ступени давление снижается с 8 до 1 ата, а температура падает до —78,5°, и жидкость переходит в твердое состояние.

В результате снижения давления часть углекислоты на каждой ступени испаряется, превращаясь в газ. Испарившаяся углекислота вспомогательным трехступенчатым компрессором 17 Сжимается, затем охлаждается, снова образуя жидкую углекислоту.

Этот процесс осуществляется следующим образом. Жидкая углекислота из резервуара 23 поступает сначала в первый теплообменник 24, где охлаждается газом, идущим из первого испарителя 21, затем во второй теплообменник 22, где дополнительно охлаждается парами углекислоты из испарителя второй ступени 18. Охлажденная в теплообменниках жидкая углекислота поступает в испаритель первой ступени 21, где частично испа-

|

|

Ряется и соответственно охлаждается. Охлажденная жидкость из первого испарителя проходит во второй 18, где снова частично испаряется. Охлажденная до —47° жидкая углекислота из испарителя второй ступени поступает в испаритель третьей ступени, или ледогенератор 19. Образовавшийся в ледогенераторе углекислый газ под давлением 1 ата засасывается первой ступенью вспомогательного компрессора 17, где сжимается до 8 ата. Нагревшийся при сжатии газ охлаждается в холодильнике 15 и в таком виде засасывается второй ступенью компрессора 17, где сжимается до 25 ата. Перед поступлением во вторую ступень компрессора 17 сжатый до 8 ата газ смешивается с углекислым газом из второго теплообменника, находящегося под тем же давлением. После сжатия до 25 ата газ охлаждается в холодильнике 16 и поступает на третью ступень сжатия в компрессор 17. По пути он смешивается с углекислым газом, выходящим из первого теплообменника 24 под тем же давлением. После третьей ступени сжатия углекислота проходит холодильник 14, охлаждается в ней и возвращается в конденсатор 25, где снова превращается в жидкость.

При таком методе работы за один цикл из 1 кг жидкой углекислоты получают около 0,29 кг твердой углекислоты. Остальное количество ее испаряется и после сжатия и охлаждения снова возвращается в производство.

При получении 1 т жидкой углекислоты по описанной выше схеме расходуется 170 м3 холодной воды, 0,69 т пара, 480 квт-ч Электроэнергии и 0,13 кг марганцевокислого калия. При переработке жидкой углекислоты в твердую на 1 т расходуется дополнительно 42 м3 воды и 109 квт-ч электроэнергии.

Себестоимость такой углекислоты почти в 2 раза ниже себестоимости жидкой и твердой углекислоты, получаемой сжиганием угля или кокса.

Опубликовано в

Опубликовано в