ПРОИЗВОДСТВО ДИМЕТИЛТЕРЕФТАЛАТА

14 сентября, 2013

14 сентября, 2013  admin

admin ПРОЦЕСС «DEGUSSA-HULLS AG» [2, р. 108; 5, с. 47-48]

Процесс предназначен для производства диметилтерефтала - та, пригодного для производства искусственных волокон, из п-ксилола и метанола. Лицензиар - фирма «Degussa-Hьlls AG».

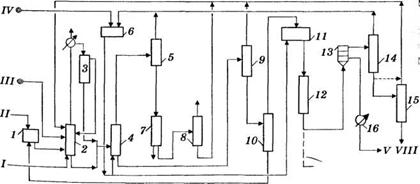

Смесь, состоящую из /г-ксилола и метилового эфира п-толу- иловой кислоты, окисляют воздухом в реакторах 2, 3 в присутствии катализатора, содержащего тяжелый металл, из аппарата 1 (рис. 55). В результате окисления образуются д-толуиловая кислота и монометилтерефталат. Эти кислоты затем превращаются в метил-я-толуилат и диметилтерефталат.

П-Ксилол и метил-д-толуилат окисляют при 140-170 °С и давлении 0.4-0.8 МПа. Продукты окисления направляют на этерифи - кацию 4, проводимую при 250-280 °С и давлении 2.0-2.5 МПа. Уходящий с верха реактора 4 метанол идет на перегонку (5, 6), откуда возвращается в систему. Сырой эфир с низа реактора 4 поступает на перегонку в колонну 9. Уходящий с верха колонны метил - п-толуилат возвращается в реактор окисления, а кубовый остаток разделяется в ректификационной колонне 10. Из кубового остатка 5 в системе ректификационных колонн 7, 8 выделяют дополнительное количество метил-л-толуилата. Верхний продукт колонны 10 - сырой диметилтерефталат поступает в аппарат 11 и далее на очистку кристаллизацией (12). Диметилтерефталат отделяют от метанола центрифугированием (13). Получают продукт с температурой плавления около 141 °С. Фильтрат, уходящий из аппарата 13, перегоняют в колонне 14, с верха которой отгоняется метанол, поступающий в емкость 6 для рециркулирующего метанола. В колонне 15 рециркулирующие продукты отгоняют от изомеров диме- тилтерефталата. Расплавленный диметилтерефталат из теплообменника 16 может быть подан либо на установку поликонденсации, либо на установку производства искусственных волокон.

|

VII

----------- 'VI Рис. 55. Принципиальная технологическая схема процесса получения Диметилтерефталата (процесс «Ведивва-НйИв АО»): / - |

Воздух; II - свежий катализатор; III - л-ксилол; IV - метанол; V - диметил - ^ерефталат; VI - сырье для производства полиэфирных материалов; VII - метил - луилат; VIII - изомерные диметилфталаты

Для производства 1 т диметилтерефталата требуется 0.61 т /г-ксилола и 0.36 т метанола. Затраты энергоресурсов: электроэнергия - 400 кВт-ч, топливо - 3.7 ГДж [2].

Удельные капиталовложения для строительства установки мощностью 200 тыс. т/год для условий Германии в декабре 1998 г. составляли 1100 нем. марок на 1 т диметилтерефталата.

По данной технологии фирма-лицензиар эксплуатирует два завода общей мощностью 420 тыс. т/год, лицензии проданы более чем на 25 установок общей мощностью около 3 млн. т/год.

Опубликовано в

Опубликовано в