ПРОИЗВОДНЫЕ СКИПИДАРА

15 марта, 2013

15 марта, 2013  admin

admin Скипидары, а особенно терпентинное масло, являются ценным сырьем для химической промышленности. Терпены применяются в целом ряде синтезов. В настоящее время широко распространены в промышленности производство терпингидрата, терпинеола, скипидарного флотационного масла и производство синтетической камфары. Кроме того, в ряде зарубежных стран получают и другие производные скипидаров. Полимеризация пиненов позволяет получить дитерпены и политерпены. Гидроперекиси различных терпенов, образующихся при окислении скипидаров кислородом воздуха, являются хорошими катализаторами при полимеризации. В процессе производства синтетического каучука гидроперекиси пинана и ментана применяются наравне с гидроперекисями кумена, которые считаются до сих пор лучшими катализаторами в этой отрасли промышленности.

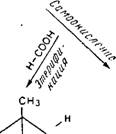

Пиновая кислота, получаемая при двухстадийном окислении а-пинена озоном, применяется в производстве высококачественных и низкотемпературных пластификаторов и смазок. Эфиры пиновой кислоты хорошо смешиваются с присадками к смазочным маслам как антиоксиданты, ингибиторы коррозии — средства от износа и средства против вспенивания.

При окислении кислородом воздуха скипидара без пинена (отходов камфарного производства) получают окситерпеновый растворитель и окситерпеновую смолу, из которых, вместе с другими компонентами, изготовляется терпено-коллоксилиновый лак (ТК-3).

При синтезе: пинен -> лимонен —? цимол терефталевая кислота и при последующей конденсации этой кислоты с эти - ленгликолем образуется высокомолекулярный эфир линейной структуры полиэтилентерефталат, который в расплавленном состоянии может вытягиваться в нити. Такой вид искусственного" волокна называется териленом.

Хлористый борнил и хлор-камфен являются инсектицидами и фунгицидами, применяемыми главным образом в сельском хозяйстве.

В настоящей главе приводятся краткие сведения о синтезе камфары из скипидара применительно к технологическому процессу получения на наших заводах этого основного производного скипидара.

Камфара, широко применяемая в промышленности, является продуктом натуральным или искусственным (синтетическим), полученным из скипидара. Синтетическую камфару получают также из пихтового эфирного масла. Природная камфара широко распространена в растительном мире. Она встречается в шал - фейном, розмариновом, танацетовом эфирных маслах, а также в эфирном масле из тысячелистника, сумаха, дикой рябины и др. Сравнительно много содержится камфары в эфирном масле, которое добывают из листьев, древесины и корней камфарного лавра.

|

Н2с |

|

Сн. |

Камфара — СюН^О — кетон терпенового ряда. Структурная формула

С=о

Н3С-С-СН3

Н? с

С

I

Н

(1.7 7 - триметал - йицинло - [2,2,1] - гептанон - 2)

Камфара — полупрозрачное кристаллическое вещество белого цвета, с характерным запахом и жгучим вкусом. Она очень летуча и возгоняется при нормальной температуре, плавится при 178—179° и кипит при 209°. Удельный вес камфары 1,00—0,9853, угол вращения [а]о + 44° (в 20%-ном спиртовом растворе). Синтетическая камфара, полученная из скипидаров, оптически неактивна. Теплоемкость камфары 0,5 ккал/кг-град, теплота испарения 92,5 ккал/кг, теплота сгорания 1413 кал/кг. Скрытая теплота плавления камфары равна 8,3 ккал/кг. Коэффициент теплопроводности ее в условиях воднопаровой перегонки, если учесть, что термическое сопротивление слоя складывается из воды (48%) и камфары (52%), составляет 0,3 ккал[м-час°С. При получении и очистке камфару часто перегоняют с паром.

Как показывают заводские данные, расход пара на перегонку камфары практически составляет 4—5 кг/кг, а общий коэффициент теплопередачи для холодильников с механической очисткой— 120 ккал/м^-час °С, с ручной — 60.

Камфара растворима во многих органических растворителях (спирте, углеводородах, простых и сложных эфирах, кислотах) и сама является растворителем. В воде она растворяется незначительно: 1 кг в 1300 л воды. В холодной воде растворяется лучше, чем в горячей. Кусочек камфары, брошенный в воду, приходит в быстрое вращательное движение.

Химические свойства камфары определяются тем, что она является насыщенным циклическим кетоном терпенового ряда.

Возможность получения искусственной камфары была впервые доказана Вертело в 1850 г., когда он получил ее путем окисления камфена. В 1858 г. этот исследователь, нагревая пинен - хлоргидрат с мылом и бензоатом натрия, получил и камфен. Детальная разработка способа, получившего название пиненхлор - гидратного, была проведена Стефаном и запатентована Шерингом в 1901 г. В производственных условиях камфара из скипидара впервые была получена химической компанией Честер в Нью-Йорке, построившей в конце прошлого столетия завод на острове Фокс.

В Советском Союзе академиком В. Е. Тищенко и его учениками разработан отечественный способ получения синтетической камфары, успешно внедренный в промышленность. По этому способу, получившему название изомеризац ионного, или каталитического, работают камфарные заводы не только в СССР, но и во многих других странах.

Этот способ получения камфары из скипидаров отличается сравнительно с другими простотой конструкции аппаратуры и широким применением катализа. Технологический процесс состоит из следующих основных операций: 1) ректификации скипидара; 2) изомеризации пинена; 3) этерификации камфена; 4) омыления эфира; 5) дегидрогенизации (дегидрирования) изо - борнеола; 6) очистки сырой камфары. Вспомогательными операциями являются: приготовление катализаторов для изомеризации и дегидрирования и также регенерация муравьиной кислоты из растворов натрийформиата.

Схема синтеза камфары приведена на рис. 72

Ректификация скипидара. Для получения камфары применяется главным образом живичный скипидар. Состав его, по данным Нейво-Рудянского завода, приведен в табл. 33.

Синтез ведут на а-пинене. В этом процессе участвует и р-пинен. Другие терпены, входящие в состав живичного скипидара, в синтезе камфары не участвуют, а только усложняют процесс побочными реакциями и вызывают необходимость очи стки от этих балластных веществ промежуточных и конечны> продуктов производства. Поэтому из живичного скипидара вы-

|

Компоненты |

Содержание в % |

Температура кипения в °С |

|

А-Пинен............................................... : |

60-70 |

154,5—155 |

|

Р-Пинен.............................................. : |

6-8 |

163,7-164 |

|

Р-М»рцен. ......... |

2 |

168 |

|

Д3-Карен................................................... |

14-18 |

169,5-170,5 |

|

Смесь динентана с лимоненом. . |

5 |

175-176,5 |

|

Терпинолен.............................................. |

1 |

183-185 |

|

Таблица 33 |

|

Состав живичного скипидара |

|

Н вотшм - линча

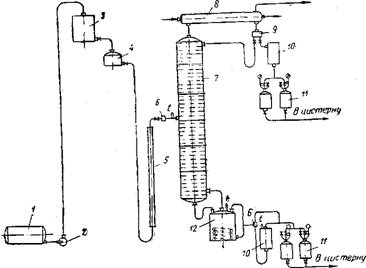

Рис. 73. Схема непрерывнодействующей установки для ректификации терпентинного масла: |

|

I — цистерна; 2 — насос; 3 — напорный бак; 4 — бак постоянного уровня: В — подогреватель; 6 — указатели скорости; ? — колонна; 8 — дефлегматоо; В — флегморегулятор; 10 — холодильник; 11 — вакуум-приемники; 12 — куб |

Деляют техническую пиненовую фракцию, которую затем направляют на изомеризацию. Разгонку скипидара на современных камфарных заводах ведут непрерывным методом, при котором сокращаются эксплуатационные расходы, уменьшается количество нетоварных продуктов. Непрерывнодействующие ректификационные установки при равных габаритных размерах с. периодически действующими имеют производительность я 2 раза большую. Состав живичного скипидара не является постоянным. Содержание основных компонентов а-пинена н Д3-карена колеблется в пределах 10% (табл. 33). Практически

пределы колебаний значительно уже и ограничиваются только 5%. Поэтому следует рассматривать живичный скипидар, кан бинарную смесь, состоящую из определенного компонента а-пинена и условного компонента, в состав которого входят в№ остальные терпены скипидара. За последний условно принимается Д3-карен, на том основании, что средняя температура кипения этого компонента при разных вариантах состава скипидара (табл. 33) колеблется от 168 до 176,5°, т. е. примерно равна температуре кипения Д3-карена.

Рекомендуемое число тарелок 38—40, в том числе—■ ректификационных 20—22 и исчерпывающих 18. Схема непрерывнодействующей ректификационной установки для разгонки живичногп скипидара приведена на рис. 73.

Выход технической пиненовой фракции^ состоящей главным образом из а - и (3-пиненов, составляет 67—69% от исходного терпентинного масла.

Кубовый остаток — кареновая фракция в количестве около 30% от скипидара — называется живичным скипидаром без пинена и используется, как и полимеры, главным образом в лакокрасочной промышленности в качестве растворителя. По техническим условиям пинен и скипидар без пинена и полимеры должны иметь следующие физические и химические свойства (табл. 34).

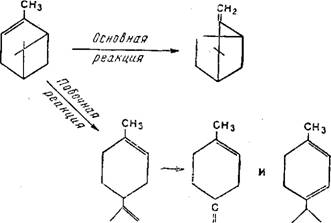

Изомеризация пинена. Переход от пинена к камфену осуще: ствляется путем каталитической изомеризации. При этом, кроме основной реакции образования камфена, протекают побочные. По исследованиям В. Е. Тищенко и Г. А. Рудакова, при изомеризации пинена с активными глинами процесс схематично можно выразить так:

|

С. ч3 сн2 ^с^ Сн3 СНз |

|

Таблица 34 |

Физико-химические свойства пинена, скипидара без пинена и полимеров

|

■ Свойства |

Пинен технический по ТУ 657-55

Скипидар жииичный без пинена по ТУ 716-56

Полимеры (отходы камфарного производства)

Внешний ВИД

Удельный вес при 20° . Показатель преломления

При 20°..........................

Кислотное число не более... .... Температура начала кипения в °С не ниже. Объем отгона до тем - пературы 162° (до 200° . для полимеров) в % не менее. . . Кислотность в пересчете на муравьиную ■ кислоту в % не выше Вязкость в градусах Эн - ; глера при 50° не ниже

Бесцветная, прозрачная жидкость с ха рактерным запахом, без осадка и воды

0,855-0,860 1,465—1,467 0,12 151,5°

97

Прозрачная, без механических примесей жидкость, цвет от слабо-желтого до светло-желтого, запах скипидарный, нерезкий

0,855-0,877 1,475-1,482

Темно-коричневая непрозрачная жидкость

0,94-0,96

120

40 не более

0,5 2,0

Образующийся как побочный продукт дипентен в свою очередь изомеризуется в моноциклические терпены — терпинолен и а-терпинен. Кроме этого, происходит полимеризация всех участвующих в процессе терпенов по уравнению

«CwH16->(Ci0H16) и,

Где п может быть равно 2 и 3 и более. Содержащийся в пине - новой фракции Д3-карен также частично изомеризуется в дипентен. Более поздними работами установлено, что при нагревании Д3-карена с метатитановой кислотой получается Д4-карен, вступающий в дальнейшие изомеризационные превращения.

|

А"- |

|

Нарен |

|

А - нарен |

Сн3 сн3

Изомеризацию пинена обычно проводят при температурах, близких к его температуре кипения. Реакция эта экзотермическая. При превращении а-пинена в камфен выделяется тепла 83 кал/кг, в дипентен—117, а при переходе Д3-карена в дилен - тен — 206. В среднем тепловой эффект изомеризации составляет около 100 кал/кг. В конце процесса температуру в изомеризаторе поддерживают в пределах 20—30°. Этот аппарат имеет мешалку и змеевики для пара и воды. В качестве катализаторов в этом процессе можно применять многие вещества.

Сравнительно высокий выход камфена получается при титановом катализаторе (гидрат двуокиси титана Ti02H20), который в настоящее время широко применяется в камфарном производстве как в СССР, так и зарубежных Странах.

Этерификация камфена. Камфен — единственный природный кристаллический терпен.

|

Снг

|

3,3 - димети/1- 2 - метилен - Suuu • нло-[2,2]- гептан

Имеет слабый камфарный запах. Температура плавления 51—52° и температура кипения 158—160°. Удельный вес —0,8422, ND— 1,4551. Теплота сгорания — 1471 кг. С органическими кислотами в присутствии H2S04 образует изоборниловые эфиры. При действии хромовой смеси (К2Сг207 и H2SO4) или перманга - ната окисляется в камфару. При самоокислении камфен переходит в камфенилон. Камфен— важнейший промежуточный продукт при синтезе камфары из скипидаров.

От камфена к камфаре можно идти двумя путями, которые применяются в камфарном производстве:

1) камфен -> эфир изоборнеола изоборнеол - жамфара;

2) камфен -> камфара.

|

305 |

Несмотря на короткий путь перехода от камфена к камфаре окислением, этот способ не получил широкого распространения, так как окислители действуют и на камфару. При этом, кроме химических потерь камфары, неизбежны еще и потери ее с уходящими раскислившимися растворами (2—2,5%).

20 А. К. Славянский

|

|

|

С=о |

|

СНо |

|

Н3С |

|

|

Сж |

|

+ 0 |

|

Иамфара |

|

С - О-С-н |

|

Со |

|

HCs |

ЧСн3 |

|

СН v |

11 Намфенилон О (не тон)

ИзоВорнилформаат Для получения камфары из камфена через изоборниловые эфиры и изоборнеол требуется много органической кисуюты, а также представляет определенные трудности и регенерация ее из водных солевых растворов, но камфара получается более высокого качества и с меньшими потерями в производстве.

|

О-с ■ |

Для этерификации камфена применяются низшие кислоты жирного ряда: муравьиная или уксусная. Лучше применять муравьиную: 1) расходуется ее меньше, чем уксусной; 2) при одинаковом количестве молей кислоты муравьиная действует в 10—20 раз быстрее, чем уксусная, что уменьшает возможность полимеризации камфена; 3) эфир муравьиной кислоты более устойчив и при нагревании до высоких температур не диссоциирует на камфен и кислоту. Этерификация камфена муравьиной кислотой протекает по следующей реакции: снг сн3

+ HCOOH

Ch2

Применяют концентрированную муравьиную кислоту, так как присутствие воды замедляет реакцию образования эфиров и уменьшает их выход. При обводненной кислоте требуется больше катализатора (H2S04), который также вызывает полимеризацию терпенов. Температура плавления изоборнеола получается выше, если этерификацию проводит концентрированной муравьиной кислотой. Процесс целесообразнее вести в две ступени:

форэтерификация только с одной муравьиной кислотой, количество которой равно 50% от камфена, и этерификация смесью кислот (H2S04 4—5% от камфена). Этерификаторы первой и второй ступени снабжены мешалками и змеевиками. Реакция протекает с выделением тепла (30 калкг).

В ЦНИЛХИ разработан процесс непрерывного формилирова- ния и ацетилирования камфена путем пропускания его раствора в муравьиной или уксусной кислоте через колонну с катионо - обменной смолой, применяемой в качестве катализатора. При непрерывном формилировании сокращается емкость этерифика - торов, полнее используется органическая кислота, повышается качество камфары, но образуются отходы серной кислоты, которые трудно реализуются. Технология непрерывной этерификации камфена должна пройти полузаводскую проверку,

Омыление эфира. Эфир омыляют водным 30%-раствором NaOH. Реакция протекает по уравнению

С, о Нп ООСН + NaOH С,0 Н17 ОН - f HCOONa.

Едкая щелочь берется с избытком в 10% против теоретической. Процесс ведут в автоклавах с мешалкой и обогревающей рубашкой при температуре 140°, давлении 2 атм в течение 4—6 часов. Омыление ускоряется в присутствии эмульгаторов. Добавка контакта Петрова, ализаринового масла в количестве 2% ускоряет процесс омыления соответственно в 10 и 30 раз. Время омыления сокращается и при повышении температуры.

Эту реакцию можно вести в паровой фазе в пенном аппарате. При часовой производительности по техническому эфиру 100 кг/час, с исходной концентрацией его 95% пенный аппарат представляет собой одиннадцатиполочную колонну высотой 3 и диаметром 0,775 м. При нормальном давлении глубина омыления составит 0,999. Теоретический выход изоборнеола в заводских условиях составляет 85%. Практически получаю г технического изоборнеола около 80% от эфира.

Реакционную смесь из автоклава при помощи пара подают в кристаллизаторы, которые имеют водяную рубашку для охлаждения и рамную мешалку. После отстаивания раствор нат - рийформиата направляется на регенерацию муравьиной кислоты, а кристаллический изоборнеол вместе с маточником (суспензия)— на центрифуги, где он промывается водой, отфуговы - вается и ссыпается в приемную коробку или в вагонетку для подачи на дегидрирование.

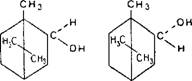

Дегидрирование изобернеола. Изобернеол — твердое кристаллическое вещество со слабым камфарным запахом. Оптически деятельные изоборнеолы имеют температуру плавления 214—217°, а ^/-изоборнеол— 212°. Изоборнеолы очень летучи. Температуру плавления их определяют в заплавленных капиллярах. Изоборнеол является вторичным спиртом, при окислении или дегидрировании образует камфару.

|

Изоборнео/> борнеол (экзо ■ структура) (эндо - структура) |

Изоборнеол можно перевести в камфару окислением или дегидрогенизацией (дегидрированием). Для окисления применимы хромовая смеф, перманганат, гипохлорит, азотная кислота и др. Более удобным окислителем является хромовая смесь. Химизм окисления хромпиком состоит в том, что в присутствии способных окисляться веществ бихромат натрия разлагается по равенству

2 Na2 Сг2 07 + 8 Н2 S04 2 Na3 S04 + 2 Cr2 (S04)3 8 H2 О + 3 О,.

Выделяющийся кислород окисляет изоборнеол. Получается камфара хорошего качества при высоком выходе. Однако этот способ неудобен тем, что требует большего количества дорогой хромовой кислоты, регенерация которой является сложной операцией. Удобнее переводить изоборнеол в камфару дегидрированием по реакции

|

Сн3 СНз

|

Выход камфары составляет 92—93% от изоборнеола. Коэффициент превращения изоборнеола в камфару 152:154 = 0,98.

С10н,7он —► C)Fl Н16 о +н?

15', 152

Реакцию дегидрирования ведут с основной углекисломедной солью [СиСОз• Си(ОН)2], которую применяют в качестве катализатора. В условиях реакции дегидрирования (при нагревании до 180—200°) этот катализатор разлагается с образованием окиси меди:

CuC03 • Си (ОН)2 2 СиО + СО, + Н20.

В присутствии водорода он восстанавливается до металлической меди:

CuC03 ■ Си (ОН)2 + Н2 -> СиО + Си + С02 + 2 Н20.

Часто применяется медноникелевый катализатор, состоящий из смеси CuC03Cu(0H)2 и N? C03Ni(0H)2.

Дегидрируют изоборнеол в аппарате с мешалкой. Вместе с изоборнеолом в дегидратор загружаются 12% ксилола. Вначале отгоняют воду, содержащуюся в изоборнеоле. По данным Нейво-Рудянского завода с 1 кг воды отгоняется 4 кг ксилола. При этом поддерживается температура в 100°. После отгонки воды отгоняют еще 50% ксилола и загружают углекислую медь. Температуру поднимают до 180—200°. Реакция дегидрирования эндотермическая. При превращении 1 кг изоборнеола в камфару поглощается 107 кал тепла, которое подводят к дегидратору через рубашку, в ней находится масло с электронагревательными элементами. За ходом дегидрирования следят по выделению водорода. По окончании реакции отгоняют остатки ксилола. Для ускорения его отгонки в дегидратор вводят 2—3 л воды. После этого отгоняют камфару перегретым до 200° паром. Пары воды и камфары поступают в барботирующий холодильник. Камфара из приемной коробки снимается и фугуется. Дегидрирование в жидкой фазе протекает медленно. Оборот дегидратора при емкости около 1 м3 составляет 40 часов и складывается из

Следующих операций (в часах и минутах).

TOC o "1-3" h z Загрузка изоборнеола, ксилола, катализатора.............................. 1—00

Нагрев смеси до 100°..................................................................... 3—00

Отгонка воды и ксилола................................................................. 4—30

Реакция дегидрирования............................................. : .21—00

Отгонка остаточного ксилола........................................................ 0—30

Перегонка камфары с паром........................................................... 9—00

Чистка и профилактический осмотр аппарата............................... 1—00

Одним из путей коренного усовершенствования производства синтетической камфары является разработка непрерывного метода дегидрирования борнеолов в паровой фазе. Еще в 1906 г. в английском патенте впервые указывалось на возможность получения камфары пропусканием паров изоборнеола и растворителя над восстановленной в токе водорода окисью меди.

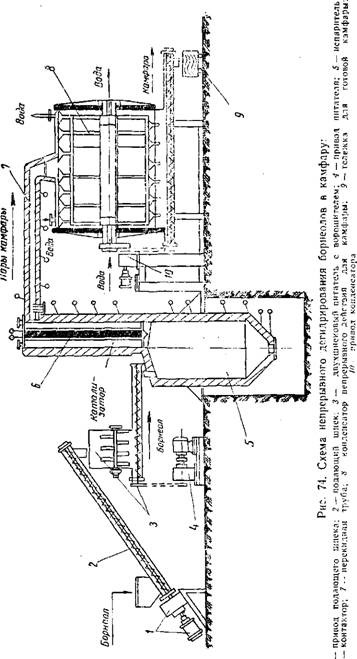

В настоящее время парофазное дегидрирование борнеолов применяется на Новосибирском химическом заводе. Схема этого процесса приведена на рис. 74. Двухшнековым самоочищающимся дозатором-питателем борнеол непрерывно подается в испаритель, температура в котором 200—230°. Это обеспечивает полное испарение борнеолов. Пары их поступают в контактор, заполненный медно-никелевым таблетированным катализатором. Проходя через слой катализатора при температуре 220—270°, борнеол дегидрируется в камфару. Пары камфары и водорода поступают в конденсатор, из которого выходит готовая камфара. Охлажденный водород отводят в атмосферу.

|

|

При дегидрировании технических борнеолов с влажностью 4,5—5,5% на медно-никелевом катализаторе с размером отдельных гранул 1,5—2 см в поперечнике объемная скорость паров изоборнеола составляет 70—100 .W3/Jh3 час. Время контакта — от 35 до 50 сек. Испаритель и контактор имеют индукционный обогрев. Чтобы обеспечить взрыво - и пожаробезопасность, при пуске и остановке пропускают углекислоту через всю систему аппаратов. Выход готовой продукции увеличился на 12—15%. Количество производственных операций сократилось в 2 раза, а численность обслуживающего этот процесс персонала уменьшилась в 3—4 раза. Камфара, получаемая при парофазовом дегидрировании, не требует дальнейшей очистки. Она отвечает требованиям ГОСТ для первого и высшего сортов.

Очистка камфары. Камфара, полученная при жидкостном дегидрировании, является недостаточно чистым продуктом и ее необходимо полностью или частично очищать, или рафинировать. Камфару можно очищать сублимацией, перегонкой с паром и перекристаллизацией. Сублимация основана на способности камфары возгоняться при температуре 200—210°. На заводах чаще всего для очистки технической камфары применяется метод перекристаллизации из спирта. Другие растворители считаются малопригодными, так как камфара загрязняется их остатками. Спиртовые остатки в камфаре не опасны, потому что в большинстве случаев камфару применяют в виде спиртовых растворов.

Растворимость камфары в спирте зависит от температуры.

Температура насыщения в град 50,8 40,6 31,4 10,4 0,8 —10,6

Растворимость камфары в

Г/л спирта.............................. 314 240 194 120 93,5 76,5

При перекристаллизации камфару растворяют при температуре кипения спирта, которого берут 58% от веса камфары. Отфильтрованный раствор упаривают до соотношения камфара — спирт 4:1 и охлаждают в кристаллизаторах до 20°. При этом выкристаллизовывается около 63% камфары, которая в виде кашицеобразной массы фугуется для отделения кристаллов от маточника, направляемого на упаривание. Спирт отгоняют до соотношения 4:1 и снова выделяют кристаллическую камфару. Второй маточник упаривают до 6:1, так как кристаллизация здесь проходит труднее, а из третьего маточника камфара отгоняется с паром от нелетучих полимеров.

Перекристаллизованная камфара, включая и продукт из первого маточника, удовлетворяет требованиям технических условий и составляет около 90%, а потери спирта — 10%.

Опубликовано в

Опубликовано в