ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

7 апреля, 2013

7 апреля, 2013  admin

admin Исходными данными проектирования технологического процесса являются номенклатура изделий, выбранный способ производства и необходимая производственная мощность технологической линии.

При проектировании необходимо разрешить ряд вопросов, представляющих собой организационную и технологическую характеристики процесса:

А) перечень и последовательность выполнения операций процесса; установление их продолжительности и условий (режимов) выполнения отдельных операций (например, параметров вибрирования бетонной смеси, режима тепловой обработки и т. п.);

Б) установление возможности совмещения технологических операций во времени, расчет продолжительности технологического цикла;

В) определение числа и параметров основного технологического оборудования (формовочных постов, камер тепловой обработки и др.);

Г) расчет производственной мощности технологической линии;

Д) организация выполнения процесса (составление графика работы линии, компоновочная схема организации рабочих мест, расчет необходимых материальных и энергетических ресурсов).

Результаты проектирования, находят отражение в технологической карте процесса, которая составляется на каждую линию и служит основой для организации производства в цехе или на предприятии.

Расчет продолжительности технологического цикла.

При проектировании технологических линий особое значение ’ приобретает установление продолжительности несовмещенных операций для получения минимальной длительности ведущих циклов (формования, армирования и др.).

Для решения таких задач наиболее удобен графоаналитический метод расчета. Технологический процесс расчленяется, на отдельные операции. Принимается наиболее целесообразный порядок их выполнения и производится расчет намеченного варианта. Аналитический расчет целесообразно выполнять в табличной форме с указанием принимаемых технологических режимов (продолжительности уплотнения бетонной смеси, натяжения арматуры и т. п.), а также технических характеристик оборудования.

По полученным величинам продолжительности операций строится циклограмма, в которой определяется возможное совмещение операций во времени.

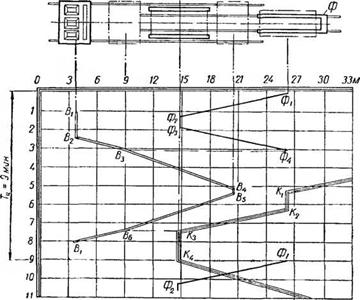

На рис. 101 показана циклограмма работы формовочной установки для. изготовления тонкостенных плоских плит. По оси абсцисс откладываются расстояния перемещения оборудования в метрах, а по оси ординат—время в минутах или секундах. Проекция любой линии на ось абсцисс показывает перемещение агрегата или машины при выполнении соответствующей операции (путь, пройденный машиной). Проекция на ось ординат показывает продолжительность выполнения операции машиной или перемещения ее (простоя). Угол наклона линий к оси абсцисс характеризует скорость перемещения машины. Например, линия Ф]—Фг отражает время, затрачиваемое на перемещение формы к месту ее установки; линия Фг—Фз соответствует времени, необходимому для опускания формы на опорные рамы; линия Ф3—Ф4 показывает время на возврат формоукладчика в исходное положение.

Окончание этой операции дает возможность переместить виброформовочную машину на пост формования для уплотнения бетонной смеси (линия В3—В4). После второго прохода виброформующей машины (линия В5—£6) изделие мостовым краном снимается с формовочного поста (линия /С3—К4) и направляется в камеру твердения. На этом заканчивается цикл формования плиты.

Отражая развитие основных операций в пространстве и во времени, циклограмма дает возможность согласовать работу ведущих механизмов, обеспечивая максимальную уплотненность цикла. Это особенно важно при проектировании автоматически управляемых постов и линий.

Графоаналитический метод расчета процесса может быть использован при анализе его организации на действующих технологических линиях. В этом случае циклограмма строится для

Установления фактической структуры технологического процесса и дает возможность более точно определить «узкие места» и резервы времени, а также установить степень использования машин и агрегатов по времени.

|

В Вц л вк

Рис. 101. Циклограмма работы формовочного поста: В — внброформовочный агрегат под загрузкой бетонной смесью; Ви и Вк — Виброформовочный агрегат в начальном и конечном рабочем положении; П — пост формования; Ф — формоукладчнк. |

Большое значение имеет расчет минимальной продолжительности механизированных операций, которая зависит от скорости движения рабочих органов машины, технически необходимого времени обработки, выдержив. ания и т. п. К числу таких операций относится вибрирование бетонной смеси, продолжительность которой устанавливается опытным путем или расчетом в зависимости от вида смеси, ее подвижности и других факторов.

Продолжительность операции натяжения арматуры на форму, которая обычно совмещается во времени с операцией формования, рассчитывается, исходя из необходимого времени на нагрев стержней или скорости движения поршня домкрата при натяжении.

П родолжительность электротермического нагрева стержневой арматуры для одного изделия можно определить по формуле

Т= £у 4— Ь Tф ,

«2

Где Ty—'Продолжительность укладки одного стержня в установку для нагрева и в упоры формы (для расчета можно принимать 10+10 = 20 Сек)

А)—число стержней, необходимых для армирования одного изделия;

—продолжительность нагрева стержней в установке, определяемая расчетом;

&2—число стержней, одновременно нагреваемых в установке;

—время, необходимое для подготовки формы на посту (40—60 Сек)-, съем и установка формы осуществляется во время нагрева стержней.

Пример. Подставив в формулу числовые значения для изделия, армированного четырьмя стержнями, при продолжительности их нагрева 120 Сек, Получим:

Г = 20 • 4 + 120 + 40 = 240 Сек.

Цикл электротермического натяжения арматуры при нагреве 4—5 стержней одновременно составит 4—5 Мин, что примерно вдвое меньше минимальной продолжительности цикла формования. Следовательно, одну нагревательную установку можно использовать для двух технологических линий.

Продолжительность одновременного натяжения стержневой арматуры гидравлическими домкратами можно определить по формуле

TOC o "1-5" h z ™ А+*з *1 + М

Т= £ф + К, х + (--------------------- (- -)---------- ) ,

где ^ф—время, необходимое для смены формы на посту и ее подготовки к натяжению;

1—длина свободного хода поршня домкрата; И—удлинение арматуры, необходимое для. достижения в ней расчетного напряжения;

V]—средняя скорость движения поршня при натяжении арматуры;

£>2—средняя скорость обратного движения поршня;

£г—время, необходимое для закрепления захвата с натянутым стержнем (эта операция исключается при автоматическом закреплении стержней).

Пример. Для расчета примем следующие цифры (сек), полученные хрономегражными наблюдениями: Fф = 120; Fy=10; T = 30,

После подстановки в формулу числовых значений получим:

Т = 120 + 10 • 4 + 135 + 30 • 4 + 115 = 530 Сек.

Как следует из приведенных расчетов, продолжительность одновременного натяжения стержневой арматуры гидравлическими домкратами более чем вдвое превышает продолжительность электротермического натяжения арматуры.

Как следует из приведенных расчетов, продолжительность одновременного натяжения стержневой арматуры гидравлическими домкратами более чем вдвое превышает продолжительность электротермического натяжения арматуры.

|

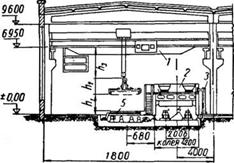

Рис. 102. Пример технологического проек - тирования цеха: 1 — мостовой кран; 2 — бетоноукладчик; 3 — троллейное устройство; 4 — внброплощадка; 5 — формоукладчнк; 6 — пульт управления; 7 —• установка для электротермического напряжения арматуры: 8 — камеры ямного типа. |

Расчеты продолжительности отдельных операций и циклограмма формовочного поста являются основанием для составления графика работы технологической линии, который отражает порядок выполнения операций и их совмещение во времени. В графике должна быть показана работа транспортных средств, обслуживающих технологическую линию.

Расчеты продолжительности отдельных операций и циклограмма формовочного поста являются основанием для составления графика работы технологической линии, который отражает порядок выполнения операций и их совмещение во времени. В графике должна быть показана работа транспортных средств, обслуживающих технологическую линию.

В табл. 16 приведен график технологической линии по формованию многопустотных панелей на виброплощадке с пригру - зочным виброщитом; операции распалубки, армирования и осмотра изделий совмещены с операциями формования. Так как технологическую линию обслуживает только один мостовой кран, в работе виброплощадки возникают перерывы. Для организации непрерывной работы необходимо оснастить технологическую линию двумя мостовыми кранами и формоукладчиком.

Проектирование технологической линии. Организация рабочих мест технологической линии заключается в наиболее рациональном размещении оборудования и средств внутрицехового транспорта, чтобы обеспечить наименьшую затрату труда и материальных ресурсов. Для этого необходимо обеспечить удобство работы на каждом рабочем месте и хорошую транспортную связь между отдельными агрегатами. Предусматриваются необходимые площади для машин, обслуживающих рабочих, промежуточных запасов полуфабрикатов и изделий, для. проходов, проездов и т. п. Общий размер необходимой площади определяется расчетом в соответствии с нормами (табл. 17).

|

Таблица 17 Нормы проектирования агрегатной технологической линии

|

При проектировании технологического процесса и размещения оборудования необходимо учитывать требования и нормы строительного проектирования промышленных зданий. На рис. 102 приведен пример технологического проектирования агрегатной линии с размещением основного оборудования и определением необходимой высоты производственного помещения..

Высота помещений, обслуживаемых мостовыми или балочными кранами, определяется в первую очередь расстоянием от уровня пола помещения до головки подкранового рельса. Минимальная высота от пола до головки рельса, необходимая для осуществления технологического процесса, рассчитывается в зависимости от габаритов производственного оборудования, размеров транспортируемых изделий и стропов для подвески их к крюку крана.

Где —расстояние от уровня пола до низа перемещаемого изделия, принимаемое не менее 2,5 М, а от оборудования — не менее 0,5 М;

/г2—расстояние, зависящее от максимальных размеров перемещаемого груза (изделия, бадьи, арматурного каркаса и др.) и способа его подвески к крюку;

—расстояние от крюка крана до уровня головки рельса, принимаемое для наиболее высокого положения крюка по техническим характеристикам кранов.

Перемещение грузов над рабочими местами и высоким оборудованием, не требующим обслуживания, краном, правилами техники безопасности не допускается и поэтому не должно учитываться при определении высоты производственного помещения.

Общая высота помещения принимается с учетом габарита мостового крана и зазора между наиболее высокой точкой габарита крана и нижней кромкой балок или ферм покрытия; величина зазора должна быть не менее 100 Мм.

Расчет производственной мощности. Производственная мощность технологической линии при агрегатном способе производства определяется мощностями основных технологических этапов производства: формования и тепловой обработки изделий. Мощности формующих машин и пропускная способность камер твердения должны быть между собой увязаны, так как изменение производительности на одном из этапов неизбежно отразится на общей производительности технологической линии.

При расчете производственной мощности по этапу формования, зависящей от продолжительности технологического цикла, следует учитывать, что часть операций процесса может быть совмещена во времени (например, распалубка и подготовка формы), поэтому в расчете нужно принимать продолжительность несовмещенных процессов (обычно операций формования).

Производственная мощность агрегатной технологической линии определяется по формуле

Во

Ма = -^- пд,

1 Н

Где ВР—расчетный фонд времени работы оборудования, Ч;

ТН—^продолжительность цикла формования, Ч п—число одновременно формуемых изделий;

<7—объем или размер изделия в принятом измерителе: Пог. м, м2 или М3.

Производственная мощность технологической линии может быть значительно увеличена путем совмещения операций и перехода на поточное выполнение процессов.

В настоящее время производственную мощность агрегатной технологической линии принято определять по этапу тепловой обработки изделий, характеризуя ее съемом продукции с 1 М3 Объема камеры.

Производительность агрегатной линии по этапу тепловой обработки зависит от продолжительности полного оборота камеры, определяемой длительностью цикла прогрева и затратами времени на загрузку и выгрузку изделий, а также от степени полезного использования объема камер.

Продолжительность цикла тепловлажностной обработки изделий зависит от ряда факторов и, в первую очередь, от вида цемента, типа пропарочных камер и состояния теплового хозяйства.

Степень полезного использования объема камер определяется коэффициентом К0, который представляет собой частное от деления объема партии загруженных в камеру изделий 2 Ои на объем камеры Ок,

|

|

Для более полной характеристики коэффициента заполнения объема камер изделиями необходимо рассмотреть влия. нпя на него двух других показателей:

Kl —• соотношение между объемом изделия и объемом формы. (по внешним габаритам), в которой это изделие изготовляется;

Kz — соотношение между объемом загруженных в камеру форм и объемом камеры.

Коэффициент fei для каждого изделия является постоянным и зависит от конфигурации изделия, его приведенной высоты и рациональности конструкции формы. Для разных видов изделий значение Ki колеблется от 0,5 (для стеновых блоков) до 0,2 — для лестничных площадок, ребристых панелей и др.

Коэффициент K2 выражает отношение объема форм, загруженных в камеру, к объему камеры и зависит от их обоюдных размеров, характеризуя степень соответствия размеров камеры и габаритов форм. Коэффициент более высок для камер, специализированных на выпуск определенного вида продукции,

Приспособленных по своим размерам к соответствующим габаритам форм. Так, например, для специализированного завода по выпуску пустотных настилов значение коэффициента £2=0,81 Приближается к расчетному &2=0,86 (табл. 18).

|

Таблица 18 Показатели полезного использования объема камер твердения

|

Производственную мощность камер твердения можно определить по формуле

Мт = к0 м3/год,

Где Т—продолжительность оборота камеры;

£о—коэффициент заполнения камер изделиями.

По этой формуле можно рассчитать необходимый объем камер тепловой обработки при заданной производственной мощности технологической линии.

ТЕХНОЛОГИЯ СТЕНДОВОГО ПРОИЗВОДСТВА

Опубликовано в

Опубликовано в