Продольный раскрой досок на круглопильных станках

23 февраля, 2013

23 февраля, 2013  admin

admin Для продольного раскроя досок применяют круглопильные станки с ручной и с механической подачей материала. Станок с ручной подачей материала на производстве часто называют Циркуляркой, а с механической — автоматом.

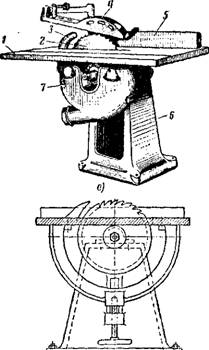

Круглопильный станок для продольного пиления с ручной подачей. Основные части станка (рис. 38): станина, рабочий стол, пильный вал, пильный диск, привод. К. вспомогательным частям относятся: винт для подъема стола, направляющая линейка, защитный колпак над пилой, секторы или тормозные когти, расклинивающий нож, ограждение пилы снизу, ограждение привода.

Рабочий стол — подъемный, что позволяет регулировать высоту пропила в зависимости от толщины распиливаемого материала.

В столе имеется для пилы прорезь шириной от 75 до 100 мм, Которая служит также для смены пилы. После установки пилы прорезь частично закрывают металлическим вкладышем с деревянным брусочком в сторону пилы.

Существуют станки, у которых передний конец стола можно поднять почти вертикально. Это делает более удобной смену пил.

На поверхности рабочего стола параллельно прорези для пилы имеются один-два паза трапециевидного сечения. Эти пазы служат

для соединения со столом различных упоров, приспособлений, кареток.

Раскрой на заданную ширину брусков производится при помощи направляющей линейки. Линейку укрепляют болтами параллельно плоскости пилы на требуемом расстоянии от нее. Под болты в рабочем столе имеются специальные прорези.

Важной принадлежностью станка является расклинивающий нож (рис. 39). Его назначение— раздвигать стороны пропила и, таким образом, не допускать зажима пилы. Толщина его на 1 мм больше ширины пропила.

|

Рис. 38. Круглопильный станок для продольного пиления с ручной подачей: А — общий вид; б — схема; / — рабочий стол; 2 — пильный диск; 3 — расклинивающий нож; 4 — колпак (кожух); 5 —направляющая линейка; 6—станина; 7 — прием* ник эксгаустера |

Расклинивающий нож можно передвигать в зависимости от размера пилы. Крепят нож к станине в плоскости пилы на расстоянии не более 10 мм от вершин зубьев.

|

Тг |

|

T) |

Пила сверху закрыта защитным металлическим колпаком. Спереди колпак приподнимается распиливаемым материалом, после распила он автоматически опускается.

|

Рис. 39. Ограждение пильного диска сверху: 1 — расклинивающнй нож; 2 — тормозные когтн (секторы); 3—шарнир; 4 — автоматически опускающийся колпак; 5 — распиливаемый брусок |

На одной оси с колпаком навешены так называемые тормозные когти — детали в виде секторов с зубьями на выпуклой стороне (рис. 39). Зубья секторов направлены в сторону движения распиливаемого материала. Назначение тормозных когтей — препятствовать вылету распиливаемой доски обратно или вверх в случаях, когда восходящая половина пилы задевает зубьями край пропила. 58

Пильный диск имеет металлическое ограждение также снизу. Это ограждение одновременно служит приемником эксгаустера, представляющего собой систему труб, по которым стружки, опилки и пыль отсасываются с мест их образования.

В столярном производстве широко применяется станок Днепропетровского завода деревообрабатывающих станков. Его техническая характеристика: диаметр пилы 500 мм, число оборотов вала 2000 в минуту, высота пропила 165 мм, мощность электродвигателя в 4,5 кет, вес станка 700 кг.

Приемы работы на станке. При продольном раскрое кромку необрезной доски вначале отпиливают на глаз. Последующие резы производят с прижимом обрезанной кромки к направляющей линейке.

Несколько первых брусков обязательно проверяют по ширине. Если ширина не отвечает заданной, переставляют на требуемое расстояние направляющую линейку. Проверку ширины брусков делают в течение смены несколько раз. Материал подают на пилу так, чтобы он всей пластью лежал на рабочем столе станка. Покоробленные отрезки укладывают на стол выпуклой стороной вверх. Подача должна быть равномерной. Необходимо следить, чтобы распил был прямолинейным.

Недопустимые пороки древесины выкраивают. С этой целью делают очередной рез на глаз с таким расчетом, чтобы удалить порок. Если же до дефектной части можно выпилить узкий брусок, производят распил с применением закладки.

Для лучшего использования древесины следует заготовлять одновременно бруски двух-трех размеров по ширине. Тогда из остающихся широких срезов, недостаточных для брус - / ка основного размера, мож-' но выкраивать при помощи закладок узкие бруски. Направляющую линейку устанавливают на основной, больший размер брусков, а Рпс 40 Прнменение закладки прн для выпиливания более уз- дольном раскрое (ширина заготовки НИХ брусков применяют за- уменьшена на ширину закладки): Кладки. Вид закладки И ее ; — Направляющая линейка; 2 — закладка Положение при распиле показаны на рис. 40. При

Применении закладок перестанавливать направляющую линейку не требуется.

|

|

На станке для продольного пиления с ручной подачей работает станочник с одним подсобным. Подсобный помогает продвигать материал через пилу, возвращает станочнику оставшуюся часть отрезка доски для дальнейшего раскроя, укладывает заготовленные бруски и убирает отходы. На рис. 41 показана схема организации рабочего места у станка.

|

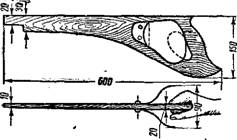

На этом станке нужно работать очень внимательно и осторожно. Если верхний защитный колпак не опускается автоматически, нужно каждый раз заканчивать лодачу материала на пилу при помощи толкателя (рис. 42). Приспособления к станку с ручной подачей. Направля-

Рис, 41. Схема рациональной организации рабочего места у круглопильного станка для продольного пиления: / — место станочника; 2 — штабель заготовок; Л —удлинение Рабочего стола; 4—место подсобного рабочего; 5 — срезки; 6 — нераскроенные отрезки |

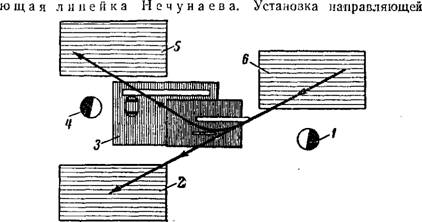

Линейки, крепление которой производится болтами,— работа кропотливая и длительная. Б. К. Нечунаев сконструировал направляющую линейку другого вида, представляющую собой металлическую шарнирную рамку в форме параллелограмма (рис. 43).

Одна сторона рамки образует направляющую линейку. Параллельная ей сторона служит основанием всего устройства. Основание прикрепляется к рабочему столу неподвижно, строго параллельно плоскости пилы. Изменением высоты параллелограмма при помощи специального винта с ручкой линейку либо приближают к пиле, либо удаляют от нее. При этом параллельность линейки к неподвижному основанию и к плоскости пилы сохраняется. Для установки линейки точно на заданный размер имеется миллиметровая шкала.

Линейку Нечунаева можно делать откидной на петлях. При раскрое по разметке или раскрое широкого материала, например листов фанеры, такую линейку откидывают, чтобы она не мешала работе.

Существуют различные видоизменения в конструкции направляющей линейки Нечунаева. Основные из них показаны на рис. 44.

Роликовые подставки. При раскрое длинномерных досок применяют роликовые подставки, служащие опорой для сви - 60

Рис. 44. Видоазменення конструкции направляющей линейки Нечунаева:

|

Рис. 42 Толкатель с металлическим предохранителем |

|

2' Рис. 43. Направляющая линейка конструкции Нечунае - ва: / — неподвижная планка; 2 — подшипник и гайка; 3 — винт; 4 — гайка; 5 — соединительная планка; 6 — заклепка; 7 — пильный диск; S — направляющая линейка |

А — линейка с планкой вместо винта: / — зажимной виит; 2—планка с продольной прорезью; б — ликейка с винтовым зажимом: в —линейка с рычажной установкой по секторной шкале

Сающих со стола концов досок (см. рис. 18, б и в) . Верхняя линия ролика подставки должна быть на уровне рабочего стола.

Круглопильные станки с механической подачей. Механизм подачи материала на станках для продольного пиления древесины может быть вальцовым, дисковым, цепным или гусеничным, а также смешанным.

|

ЦДК-2 |

ЦДК-4 |

|

400 |

400 |

|

2960 |

3000 |

|

120 |

100 |

|

16; 24 |

10; 20; 28; 56 |

|

16 |

10 |

|

3300 |

1800 |

Наибольшее распространение имеет однопильный станок ЦДК-2 с вальцовой подачей и однопильный ЦДК-4 с гусеничной подачей. Эти станки имеют следующую техническую характеристику:

Диаметр пилы (наибольший) в мм, ,

Число оборотов в минуту...........................

Высота пропила (наибольшая) в мм

Скорость подачи в м/мин.............................

Мощность электродвигателя в кет. Вес станка в кг

|

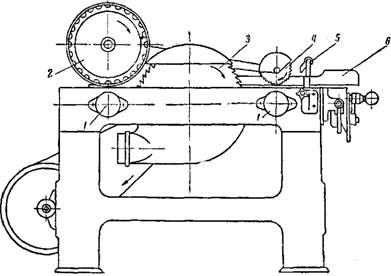

В настоящее время станкостроительная промышленность выпускает однопильный станок ЦА с вальцово-дисковым механизмом подачи материала (рис. 45). Подающие вальцы и диски получают

Рис. 45. Круглопильный станок L1A: 1 — нижние подающие рифленые вальцы; 2— задний подающий диск е квль» цевым расклинивающим ножом; 3— пильный диск; 4 — передний зубчатый подающий диск; 5 — тормозные упоры; 6 — направляющая линейка |

Вращение от пильного вала при помощи ременных, цепных и зубчатых передач. Перед пилой снизу расположен подающий рифленый валик, сверху — зубчатый диск. За пилой — снизу рифленый 62

Валик, а сверху диск большого диаметра. Поверхность обода этого диска рифленая, посередине ширины ее по всей окружности имеется валик, который при работе станка выполняет роль расклинивающего ножа. Перед передним зубчатым диском подвешены тормозные упоры (упорная гребенка), назначение которых предупреждать выбрасывание из станка распиливаемого материала.

Техническая характеристика станка ЦА

TOC o "1-3" h z Диаметр пилы в мм............................................................................... 450

Число оборотов пильного вала в минуту, . . . . 2800

Скорость подачи материала в м/мин................................... 33, 50 и 75

Высота пропила в мм.......................................................................... до 80

Наименьшая ширина отпиливаемого бруска в мм. . 5

Наибольшая ширина отпиливаемой доски в мм . . 300

Наименьшая длина материала в мм..................................... 665

Потребная мощность в кет...................................................................... i0

Производительность станка с механической подачей в несколько раз выше производительности станка с ручной подачей; лучше и качество работы. Использование машинного времени на них достигает 90%.

При работе на станке с механической подачей большое значение для производительности труда имеет быстрое возвращение раскраиваемого материала для повторных резов. Это особенно важно при раскрое коротких отрезков, которые проходят пилу всего за полторы-две секунды. Необходимо, чтобы скорость возвращения отрезков для их вторичной подачи в станок не отставала от скорости распиливания. Такое отставание неизбежно ведет к значительным потерям машинного времени: станок будет часто работать вхолостую. При раскрое длинномерного материала производительность станка всегда выше.

Опубликовано в

Опубликовано в