ПРОЦЕССЫ ОБРАБОТКИ ОТВЕРСТИ1

30 декабря, 2012

30 декабря, 2012  admin

admin

Трудоемкость обработки отверстий в ряде деталей достигает 40 % и более общей трудоемкости обработки детали, поэтому выбору рациональной схемы обработки отверстий следует уделять особое внимание. Практически все основные типы станков с ЧПУ годятся для обработки отверстий, последовательность операций устанавливают по общим правилам.

Технологическая классификация отверстий

Конфигурация любого отверстия— сквозного или глухого — может быть сформирована из основных и дополнительных элементов.

Основные элементы (табл. 6.2) могут быть сквозными или глухими, причем у последних форма дна может быть пло -

Таблица 6.2. Типовые основные элементы отверстий

Основной элемент

|

Тип отверстия |

|

Глухое отверстие |

Сквозное отверстие

|

|

|

Гладкое цилиндрическое Цилиндрическое с резьбой Гладкое коническое Коническое с резьбой |

Га

|

|

Ской или произвольной. Большинство основных элементов составляют гладкие цилиндрические отверстия различных квалитетов: от свободных размеров, которые при технологическом проектировании обычно приравнивают к 13-му ква - литету, до отверстий 7-го квалитета. От -

UJJ. J* 0

|

|

|

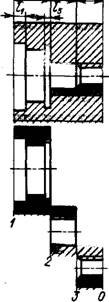

Рис. 6.1. Пример обрабатываемого отверстия |

Верстия, выполняемые по 6-му квали - тету и выше, встречаются сравнительно редко.

К числу дополнительных элементов Относятся фаски и углубления прямоугольного профиля со свободными размерами, наружные и внутренние торцы, требующие обработки, канавки и разного рода препятствия.

Заготовка может быть трех типов: сплошная, с литым отверстием и с предварительно обработанным отверстием (табл. 6.2).

Отверстия сложной конфигурации могут быть представлены ступенями, которые располагаются вдоль оси отверстия и отделяются друг от друга торцовыми поверхностями, представляющими собой плоскости, перпендикулярные к этой оси (рис. 6.1). Таким образом, любое отверстие представляется как совокупность отдельных ступеней, расположенных вдоль одной оси.

Каждую ступень рассматривают вместе с торцом, от которого начнется ее обработка. Торцы можно пронумеровать.

В принципе каждая выделенная ступень может быть обработана за один или несколько типовых переходов.

Типовые переходы при обработке отверстий

Для одной ступени отверстия может быть установлена определенная последовательность технологических переходов [17].

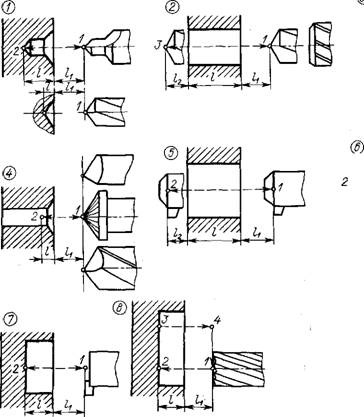

1. Центрование. Выполняется специальным центровым инструментом, сверлом или конусной зенковкой (рис. 6.2, Поз. 1).

2. Черновая обработка отверстия. Может быть выполнена за один или несколько проходов сверлами, зенкерами, резцами и фрезами (рис. 6.2, поз. 2, 5, 7, 8).

3. Обработка торца отверстия. Выполняется прямой зенковкой с направляющей цапфой, торцовой пластиной (рис. 6.2, поз. 3) или фрезой, а также резцами, установленными в плансуп - порте.

4. Коническое зенкерование. Выполняется специальным коническим зенкером.

5. Прямое зенкование. Этот переход может осуществляться прямой зенковкой с направляющей цапфой, зенкером для глухих отверстий или резцом для глухих отверстий на борштанге и в план - суппорте (рис. 6.2, поз. 3, 7).

6. Коническое зенкование—'переход для обработки фасок, выполняемый конусной зенковкой, сверлом или резцом (рис. 6.2, поз. 4).

7. Резьбонарезание. Выполняется метчиками для сквозных и глухих отверстий (рис. 6.2, поз. 6).

8. Получистовая обработка отверстия. Производится зенкерами или резцами для глухих и сквозных отверстий, включая плансуппортную обработку (рис. 6.2, поз. 2, 5, 7).

9. Обработка канавки. Этот переход

|

|

|

8 Зак. 338 |

|

Рис. 6.2. Типовые переходы обработки отверстий: 1 — центрование центровочным или спиральным сверлом; 2 — сверление, зенкерование, развертывание; 3 — зенкерование донным зенкером, цекование; 4 — зенкование фаски конусной зенковкой, сверлом или резцом; 5 — растачивание отверстия; 6 — нарезание резьбы; 7 — растачивание глухого отверстия; 8 — фрезерование отверстия концевой фрезой; (1 — недоход; /2 — перебег; I — глубина отверстия 225 |

|

1 |

||

|

W////S |

||

|

А |

1 |

К |

|

|

Выполняют или плансуппортом, или вручную.

10. Чистовая обработка. Выполняют развертками или резцами для сквозных или глухих отверстий, включая плансуппортную обработку.

Этапы проектирования операций обработки отверстий

При проектировании ТП обработки сложных отверстий (многоступенчатых, разностенных) чистовые переходы, в результате которых достигается качество готовой ступени, назначают в основном независимо от обработки других ступеней. Черновые переходы для разных ступеней, как правило, взаимосвязаны, что требует их объединения с уточнением размеров инструмента, а также плана рабочих и вспомогательных ходов.

Прежде чем приступить к назначению технологических переходов, необходимо установить, будет ли применен стержневой инструмент (сверла, зенкеры, развертки), расточный (резцы) или тот и другой. При решении этого вопроса необходимо учитывать как размеры отверстия и назначение станка (сверлильный, расточный, многоцелевой), так и общие технологические указания, в которых могут содержаться требования к черновой обработке (фрезерование или растачивание) и к виду заготовки.

Использование фрезерования для черновой обработки позволяет сократить номенклатуру инструмента, необходимого для выполнения операции.

В технологических указаниях может содержаться требование выполнить обработку детали в несколько операций на специализированных станках. В таком случае назначение технологии на первом этапе ведется применительно к станку с максимальными возможностями, а разделение на отдельные операции с учетом возможностей станков производится на других этапах.

Технологические переходы, выполняемые расточным инструментом, назначают при допустимом отклонении расположения оси отверстия менее 0,1 мм

Ш - и при таких диаметрах отверстия, которые допускают применение расточного инструмента.

Проектирование операций с использованием стержневого инструмента. В этом случае схема переходов при обработке отверстия может быть следующей. Переход центрования назначают во всех случаях, когда надо выполнить отверстие в сплошном материале (т. е. исходная заготовка отверстия не имеет). Исключение составляют короткие отверстия 13-го квалитета с диаметром менее 25 мм. Отверстия 13-го квалитета и ниже с параметром шероховатости поверхности по диаметру /?г> 20 мкм могут быть получены сверлением, кроме отверстий, имеющих плоское дно и поэтому требующих зенкерования.

Для получения отверстия 11-го квалитета необходим чистовой проход зенкером, диаметр которого равен окончательному размеру отверстия.

Если требуется получить отверстия 7—10-го квалитетов, чистовой переход выполняют разверткой соответствующего квалитета, диаметр и поле допуска которой равны соответствующим параметрам отверстия. Перед развертыванием отверстия зенкуют.

Припуски на обработку отверстий, а также рекомендуемый характер переходов и типы используемого 'инструмента приведены в справочной литературе [57, 62].

Обработка дополнительных элементов отверстий стержневым инструментом, как правило, не вызывает затруднений. Рекомендации по назначению переходов обработки этих элементов достаточно известны [17, 62, 69].

Проектирование операций с использованием расточного инструмента. Расточный инструмент позволяет получить отверстия высокой точности с достаточной прямолинейностью и небольшими уводами. При использовании расточного инструмента число переходов для отверстия заданных диаметра, длины, точности и шероховатости зависит от разных факторов и во многом от паспортной точности настроенного инструмента, которую может в автоматическом цикле обеспечить данный станок.

Припуски на обработку отверстий, рекомендуемый характер переходов, типы инструмента и другие данные приведены в литературе [57, 62].

Следует отметить, что особенно сложны для обработки так называемые глубокие отверстия, отношение длины которых к диаметру больше пяти. Их обработка требует не только специальных инструмента и технологии, но и оборудования [62].

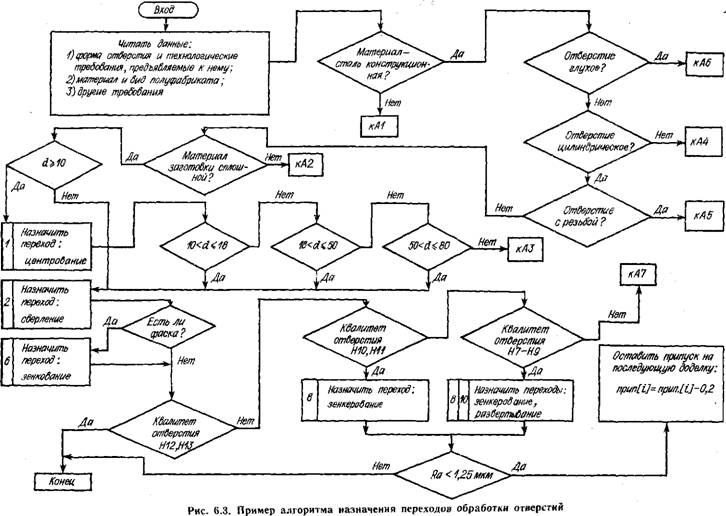

Проектирование с использованием ЭВМ. Решение задачи построения переходов при обработке отверстий достаточно просто формализуется с помощью ЭВМ (рис. 6.3). Естественно, что в развернутых автоматизированных системах подготовки ТП эта задача решается с учетом значительно большего числа факторов, в том числе и технических данных оборудования.

При оперативном программировании с использованием микроЭВМ данного УЧПУ станка в ряде случаев операции по обработке отверстий разрабатывают в режиме диалога. Технолог-программист последовательно отвечает на вопросы ЭВМ, формируя на первом этапе работ исходные данные, а на втором — схемы обработки отверстий. В процессе работы ЭВМ предлагает меню типовых переходов, при отклонении условий обработки от типовых требует дополнительных данных и т. д.

Выбор режимов обработки отверстий

Входными данными для определения режимов обработки при сверлении, рассверливании, зенкеровании и развертывании отверстий являются: Rms — род обрабатываемого материала (сталь, чугун, цветные металлы); Rn — прочность стали, МПа; НВ — твердость материала, МПа; Rmo — род материала инструмента (твердый сплав, быстрорежущая сталь);

Т — стойкость инструмента, мин; s — марка (сорт) материала;

8*

D — диаметр обрабатываемого отверстия, мм; D —диаметр инструмента, мм; TlT — квалитет точности IT; H — параметр шероховатости Ra, мкм; I —длина (глубина) обрабатываемого отверстия, мм; R — вид обработки; RQZ — черновая; Rod — чистовая; li — перебег инструмента, мм; 1 — недоход инструмента, мм; г — схема обработки; Я — множество частот вращения

Шпинделя станка; я — множество подач станка. Входные данные позволяют определить следующие параметры (выходные данные): S — подача, мм/об; п — частота вращения, об/мин; Tm — машинное время, мин; Tmtoo—табличное машинное время, мин; СН — информация об охлаждении.

Выходные данные достаточно просто найти или по таблицам, или расчетом по соответствующим зависимостям [58], или выбором (расчетом) на ЭВМ в соответствии с определенным алгоритмом. В работе [58] приведен достаточно простой вариант алгоритма для выбора параметров резания при сверлении, рассверливании, зенкеровании и развертывании стальных и чугунных деталей.

Для выбора параметров резания при Растачивании отверстия дополнительными входными данными являются следующие:

R? — вид обработки резцом; L — длина точения, мм; T — глубина резания, мм; Ф — угол резания в плане, ° (рад); гр — тип крепления инструмента (крепление в шпинделе, крепление с опорой, крепление без опоры, крепление с опорой с люнете); Li —длина инструмента, мм. г — радиус загругления режущей кромки, мм;

У — передний угол резца, ° (рад); F — площадь сечения тела инструмента, мм2.

227

|

|

Последовательность обхода отверстий инструментами

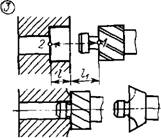

Методы обхода отверстий. Проектирование операций обработки отверстий на станках с ЧПУ сверлильно-расточ - ной группы завершается назначением последовательности обхода отверстий инструментами. Последовательность обхода зависит от того, как строятся операции (переходы) — последовательно или параллельно.

При .параллельном методе каждый инструмент обходит все отверстия, подлежащие обработке этим инструментом, а затем его меняют, и цикл повторяется. Последовательный метод отличается тем, что каждое отверстие обрабатывают всеми необходимыми инструментами, а затем после изменения позиции обрабатывают следующее отверстие.

В большинстве случаев выбор метода обработки связан с выполнением условия минимизации времени холостых перемещений. Исключение составляют те случаи, когда метод определяется технологическими условиями обработки. Например, при обработке отверстий 7—9-го квалитетов или отверстий с жесткими допусками на межцентровое расстояние (менее 0,2 мм) целесообразно первые переходы (центрование, сверление, зенкование, зенкерование) выполнять параллельно, а заключительные переходы — последовательно, без перемещений детали.

Время холостых перемещений при обработке группы одинаковых отверстий одним комплектом инструментов складывается из времени на смену инструментов т2 и времени на перемещения при позиционировании 02;

Гх = ts + 9s. (6.1)

При параллельном методе каждый инструмент меняют один раз, поэтому время, затраченное на смену инструментов, составляет t^ = mx, а время обхода отверстий одним набором инструментов 0s = m0, где т — среднее время смены одного инструмента; 0 — время обхода всех отверстий одним инструментом; m — число инструментов.

Общее время на холостые перемещения при параллельном методе.

Г„ар = т(т + 0). (6.2)

При последовательном методе каждый инструмент меняют столько раз, сколько отверстий (п) в группе, т. е. Ts = Nmr, а время обхода комплектом инструментов всех отверстий будет 0Е = = 0, поскольку обход осуществляется один раз.

Общее время на холостые перемещения при последовательном методе

Т„ос = >?тт + 9. (6.3)

Для выбора метода обработки можно воспользоваться коэффициентом

K=T„ap/Tmc= (+k)/(n + k/m), (6.4)

Где k = Q/x.

Если К> 1, то более предпочтительным является последовательный метод обработки; при К< 1 большую производительность обеспечивает параллельный метод.

Общее время обхода группы отверстий

E = nfp. T+(Ј-Ep. Tn)/oy> (6.5)

Где п — число отверстий в группе; /р. т — суммарное время на разгон и торможение; ер. т — суммарный путь разгона и торможение; £ — длина пути обхода отверстий группы; Vy — средняя скорость ускоренного перемещения.

Методы выбора маршрута инструмента при обходе отверстий в процессе обработки. Задача заключается в выборе маршрута обхода п точек, проходящего через каждую точку только один раз. Поскольку этот маршрут определяет время вспомогательных перемещений, он должен иметь минимальную длину.

Задача в такой постановке идентична известной в математике задаче о коммивояжере. При всей простоте постановки этой задачи (перебрать все маршруты и взять из них наименьший) ее решение отличается трудностью вычислительного характера. Поэтому в математике разработан ряд точных методов, позволяющих найти оптимальный маршрут, не прибегая к перебору всех возможных вариантов. Наиболее известны из них методы целочисленного линейного и динамического программирования, метод ветвей и границ [17].

Методы оптимизации маршрута инструмента. При выборе метода оптимизации маршрута инструмента необходимо руководствоваться соображениями экономики. Если оптимизация маршрута позволяет сократить время обработки на величину Т (мин), то выигрыш в стоимости за счет оптимизации составляет TNCcr, где Сет — стоимость стан- ко-минуты; N — размер партии деталей, обрабатываемых по данной управляющей программе. Расходы на расчет Сэвм/о, где Сэвм — стоимость минуты времени работы ЭВМ; to — время, необходимое для расчета оптимизированного маршрута, мин. Для оценки экономичности можно ввести коэффициент

Э=ТЫС„/(Сэш*о). (6.6)

Если 3> 1, то оптимизация целесообразна.

Помимо точных математических методов оптимизации маршрутов широко используют эвристические методы, основанные на догадках и не претендующие на точность решения. Применение эвристических методов приводит к результатам, которые намного лучше произвольного, взятого наугад решения и которые обычно близки к наилучшему варианту, хотя никогда не дают полной уверенности в том, что наилучшее решение достигнуто.

Простейший эвристический алгоритм формулируется так: «идти в ближайшую еще не пройденную точку». Для п точек этот алгоритм требует порядка п2 арифметических операций. Усовершенствованием его является эвристический алгоритм, состоящий в я-кратном его повторении с выбором каждый раз другой начальной точки. В качестве оптимального принимается лучший из п вариантов. Число арифметических операций, требуемое для выполнения этого усовершенствованного алгоритма, имеет порядок я3. Эти два эвристических алгоритма называются локально-оптимальными и дают удовлетворительные результаты для малого числа точек (п <20).

Имеются рандомизированные варианты этих алгоритмов, в которых переход из г-й точки производится не в ближайшую непройденную, а случайно — в любую непройденную. При этом вероятность перехода взвешена в соответствии с расстоянием: чем ближе точка, тем вероятнее переход в нее.

Второй рандомизированный алгоритм отличается от первого рандомизированного тем, что каждый раз за начало случайным образом выбирается другая точка. Этот алгоритм по сравнению с маршрутом, назначенным человеком, повышает производительность станка на 14—17% [17].

Опубликовано в

Опубликовано в