ПРОЦЕСС «ABB LUMMUS GLOBAL/SINOPEC TECHNOLOGY СО.»

7 сентября, 2013

7 сентября, 2013  admin

admin [1, с. 44-45; 2, р. 98]

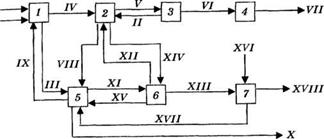

Процесс предназначен для получения высокочистого бисфенола А, пригодного для производства поликарбонатов оптического сорта, из фенола и ацетона по оригинальной технологии с низкими капиталовложениями и энергозатратами (рис. 41).

Взаимодействие ацетона со свежим и циркулирующим фенолом проводят в каталитическом реакторе 1 совмещенного типа, работающем в режиме отгонки. Катализатором процесса служит ионообменная смола. Ректификационная вода отгоняется из реактора по мере образования, при этом достигается практически полная конверсия ацетона. Смесь, выходящая из реактора, обогащена бисфенолом А и содержит очень мало воды и других примесей.

|

Рис. 41. Принципиальная технологическая схема процесса получения бисфенола А методом «ABB Luramus Global/Sinopec Technology Co.»: I - ацетон; II - фенол; III - вода; IV - реакционная смесь; V - аддукт; VI - расплавленный бисфенол А; VII - бисфенол А; VIII - первичный маточный раствор; IX - возвратный фенол; X - сточная вода; XI - концентрат бисфенола А; XII - вторичный аддукт; XIII - вторичный маточный раствор; XIV - первичная промывная жидкость; XV - вторичная промывная жидкость; XVI - катализатор; XVII - продукт перегруппировки; XVIII - смола |

Продукт из реактора поступает в аппарат первичной кристаллизации 2, где образуются кристаллы аддукта бисфенола А с фенолом. На стадии обесфеноливания 3 кристаллы аддукта расплавляются и подвергаются вакуумной перегонке для получения сырого бисфенола А с отпариванием остаточного фенола. Расплавленный бисфенол А поступает в узел 4, в котором получают чешуйки, таблетки или гранулы товарного продукта.

Первичный маточный раствор концентрируется, и получаемый при этом фенол осушают отгонкой воды в узле регенерации фенола 5. Сухой фенол возвращают в реактор, а сточную воду выводят на очистку. Концентрат бисфенола А, содержащий побочные продукты реакции конденсации, направляют на вторичную кристаллизацию (6), где выделяют дополнительное количество аддукта и получают вторичный маточный раствор, в который переходят практически все побочные продукты. Кристаллы бисфенола А возвращают в аппарат первичной кристаллизации. Вторичный маточный раствор подвергают термическому разложению и каталитической перегруппировке (7). Продукты перегруппировки возвращают на выделение бисфенола А, а смолистый остаток, выводимый из процесса, может быть использован как топливо.

На производство 1 т бисфенола А расходуется 836 кг фенола и 261 кг ацетона, что соответствует выходу целевого продукта

98.6%.

Первая промышленная установка по описанной технологии мощностью 7 тыс. т/год введена в эксплуатацию в Китае в 1998 г.

Опубликовано в

Опубликовано в