ПРИСПОСОБЛЕНИЯ К ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫМ СТАНКАМ

10 февраля, 2013

10 февраля, 2013  admin

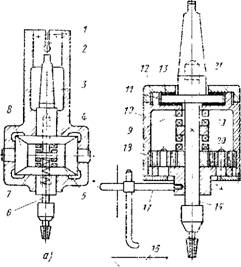

admin Быстросменный патрон для смены инструментов (сверл, зенкеров, разверток, цековок) без остановки шпинделя показан иа рис. 127, а. Вращение от шпинделя станка передается через конус 1 и шарик 2 на сменный инструмент с туго посаженной цилиндрической втулкой 3, имеющей лунку под шарик. Для смены инструмента рабочий поднимает левой рукой втулку 4. Под действием центробежной силы шарик западает в выточку 5. Инструмент разъединяется с корпусом патрона, и рабочий легко вынимает его правой рукой. После установки нового инструмента втулка 4 Опускается, и шарик западает в новую лунку. Этот патрон безопасен при частоте вращения шпинделя до 250—300 об/мин.

В другой конструкции быстросменного патрона (рис. 127, б) для смены инструмента 6 необходимо слегка притормозить втулку 7, Взявшись за нее левой рукой. При этом зазор между упорами а корпуса патрона и внутренним скосом Ь втулки увеличивается, и инструмент выпадает, так как его выступ с не задерживается этим скосом. При установке нового инструмента имеющимся на нем выступом нажимают на скос D, втулка отходит, преодолевая действие пружин 8, и защелкивается, фиксируя положение инструмента.

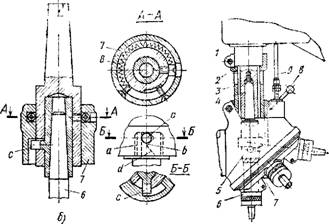

Вертикально-сверлильные и радиально-сверлильные станки оснащают также многошпиндельными револьверными головками (рис. 128). Корпус головки раструбом 3 надевают на шпиндельную гильзу 2 станка и закрепляют стяжным винтом 1. В корпусе головки смонтирован поворотный диск 7 с наклонно расположенной осью. В гнездах этого диска устанавливают шпиндели 6 Головки; некоторые из них могут иметь ускоряющую или замед-

|

Рис. 127. Быстросменные патроны для сверлильного стайка |

Рис. 128. Многошпиндельная револьверная головка к сверлильному станку

Ляющую зубчатую передачу. Поворотный диск фиксируется в определенных положениях с помощью вытяжного фиксатора. Центральный вал 4 головки связан со шпинделем станка коническим хвостовиком. Вращение от этого вала на отдельные шпиндели головки передается муфтой 5 с торцовыми выступами.

Для смены инструмента необходимо повернуть диск 7, пред - ьарительно вытянув фиксатор. Вместе с тем происходит подъем муфты 5 и расцепление вала 4 с нижним шпинделем. Поворот диска производится без остановки шпинделя станка. Извлечение фиксатора, расцепление муфты и поворот диска происходят автоматически при подъеме шпинделя станка При этом переключающий валик 9, упираясь в торец шпиндельной бабки, перемещается вниз и приводит в действие соответствующий механизм, состоящий из рычажной системы и зубчатой передачи с храповым устройством для вращения диска только в одну сторону (на рис. 128 не показано). При опускании шпинделя происходит фиксация диска и включение муфты центрального вала с вновь установленным шпинделем. Поворот диска возможен также рукояткой 8. С помощью головок этого типа можно сверлить, развертывать и зенкеровать отверстия, цековать бобышки, а также нарезать внутреннюю резьбу.

|

|

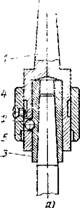

На рис 129, а показана схема реверсивной головки для нарезания резьбы на сверлильном станке. Корпус головки 2 имеет разрез и закреплен на шпиндельной трубе станка винтовой стяжкой 1. Вращение при нарезании резьбы от валика 3 (связанного со шпинделем станка) передается через муфту 5 на валик 6. При подъеме головки в начале обратного хода муфта переключается 210

в нижнее положение, передача вращения на валик 6 При этом происходит в обратном направлении, через конические зубчатые колеса 4, 8 и 7.

Схема более совершенной конструкции реверсивного патрона показана на рис. 129, б Вращение от шпинделя сверлильного станка через конус 21, диск 11 и фрикционные прокладки 13, подтягиваемые гайкой 12, передается на корпус патрона 10. При нарезании резьбы момент на валик 15 метчика передается зубьями 9 п 19. Нижняя часть патрона 14 предохраняется от вращения шпилькой 17, скользящей по вертикальному пазу станины или корпуса приспособления. Нижний упор 16 устанавливают по высоте в зависимости от глубины нарезаемой резьбы. Когда шпилька 17 коснется неподвижной плоскости упора 16, патрон останавливается. Метчик, продолжая ввинчиваться, сместит валик 15 вниз, обеспечивая сцепления зубьев 19 и 20. Передача на инструмент происходит через передаточные зубчатые колеса 18 В обратную сторону с большей скоростью. Поломка метчика предупреждается пробуксовкой диска 11 между фрикционными прокладками 13.

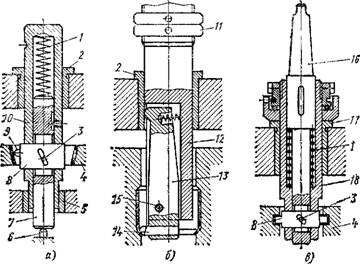

На рис. 130, а показана схема приспособления для растачиьа - ния на вертикально-сверлильном станке конических отверстий. Втулку 10 верхней частью вставляют в патрон станка и направляют кондукторными втулками 2 и 5, запрессованными в корпус приспособления, где закреплена заготовка 4. Во втулке 10 помещен валик 7 с пружиной 1. При опускании шпинделя станка валик доходит до упора 6. Дальнейшее опускание шпинделя станка со втулкой 10 вызывает радиальное перемещение пластины 8 С расточным резцом 9, так как штифт 3, запрессованный в валике 7, скользит по наклонному пазу пластины. Таким образом, вершина резца будет описывать коническую поверхность. При подъеме шпинделя пружина 1 возвращает валик 7 и пластину в исходное положение.

|

4 V |

|

Рис. 129. Патроны для нарезания резьбы метчиками |

Для растачивания внутренних выемок в отверстиях применяют специальные скалки 12 (рис. 130, б) с продольным пазом, в ко-

|

Рис. 130. Приспособления для растачивания канавок в отверстяях |

Тором на оси 15 закреплена качающаяся подпружиненная державка 13 с резцом 14. При подаче скалки вниз выступ державки отклоняется вправо кондукторной втулкой 2. Резец врезается в стенку отверстия и при дальнейшем опускании скалки протачивает выемку, длину которой ограничивают предварительной установкой упора 11.

На рис. 130, в показано приспособление для растачивания кольцевых канавок на сверлильном станке. Центральный валик 16, Связанный со шпинделем станка, имеет в нижней части прямоугольное окно, куда вставлена расточная пластина 8. Запрессованный в валике штифт 3 проходит через сквозную наклонную прорезь расточной пластины. При подаче валика вниз штифт выдвигает пластину в радиальном направлении и ее режущая кромка растачивает в отверстии заготовки 4 кольцевую канавку. Гильза 18, Через окна которой проходит расточная пластина, направляется кондукторной втулкой 17. Бурт втулки ограничивает осевое перемещение гильзы, чтобы растачивание канавки происходило на заданной высоте. Пружина 1 возвращает расточную пластину в исходное положение.

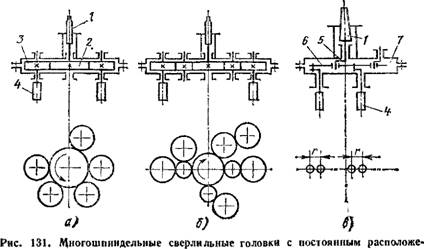

Значительный эффект по снижению времени обработки полу - Чрют, применяя многошпиндельные сверлильные головки, устанавливаемые на обычных вертикально-сверлильных станках.

Схема простейшей головки с постоянным расположением шпинделей показана на рис. 131, а. Вращение от шпинделя станка через конус 1 и центральное зубчатое колесо 2 передается на зуб - чгтые колеса 3 шпинделей 4 головки. Ее корпус для удобства 212

|

Нием шпинделей |

Сборки выполняют из двух половин. Верхняя половина имеет раструб, которым она крепится на шпиндельной трубе станка. Для правого вращения шпинделей шпиндель станка должен вращаться в левую сторону. В цепь подачи включают передаточное зубчатое колесо, чтобы при левом вращении шпинделя головка имела подачу вниз.

На рис, 131, б показана схема головки, где эти недостатки устранены введением промежуточных зубчатых колес. Схема бесшестеренной головки показана на рис. 131, в. Вращение от шпинделя станка через конус 1 передается на кривошип 5, который входит в поводковую плиту 6, поддерживаемую вторым кривошипом 7. Рабочие шпиндели 4 имеют кривошипы такого же радиуса; они приводятся во вращение от поводковой плиты 6, Которая может вращать любое количество шпинделей, расположенных произвольно в пределах ее габаритов. При движении плиты все ее точки описывают окружности одного радиуса, равного радиусу г кривошипа. При такой конструкции привода угловые скорости всех шпинделей одинаковы.

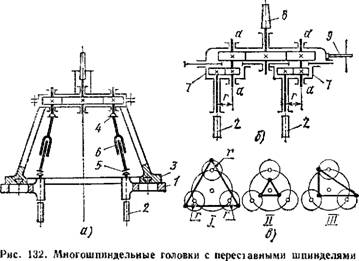

В серийном производстве целесообразно применять головки с переставляющимися шпинделями. Их можно использовать для обработки деталей с различным числом и расположением отверстий.

На рис. 132, а показана схема головки с шарнирно-телеско - пическим шпинделем. Державки 1 рабочих шпинделей 2 можно выдвигать в радиальном направлении или перемещать по окружности нижней опорной плоскости корпуса 3 головки. Компенсация изменения расстояния между шарнирами 4 и 5 осуществляется телескопическим соединением 6 со скользящей шпонкой. Шпин-

|

|

Дели головки вращаются с одинаковыми скоростями. В конструкции головки, представленной на рис. 132, б, перестановка шпинделей 2 осуществляется по дуге радиусом г. Это достигается поворотом нижних частей 7 корпуса относительно осей а—а. Хвостовик 8 головки вставляют в конус шпинделя, а ее корпус предохраняется от провертывания стержнем 9. Головки этого типа удобны для обработки отверстий во фланцах разного диаметра. Возможность перестановки шпинделей у этих головок несколько ограничена. На рис. 132, в даны варианты расположения шпинделей. Оси шпинделей должны лежать на окружностях радиуса т.

На рис. 133 показаны конструктивные детали многошпиндельных головок: головки с подшипниками скольжения и шариковыми подпятниками (рис. 133, а) и шпинделя с подшипниками качения (рис. 133, б). На рис. 133, в показаны способы привода центрального вала головки торцовой шпонкой и фланцевые крепления корпуса головки к шпиндельной трубе. Крепление инструмента в шпинделях этих головок осуществляется непосредственно по конической поверхности (рис. 133, б), если инструмент имеет конический хвостовик. При использовании переходной втулки (рис. 133, г) можно регулировать положение инструмента подлине. Для инструментов с цилиндрическими хвостовиками применяют цанговое крепление (рис. 133, д). Затяжкой цанги обеспечивается надежная передача крутящего момента и точное центрирование инструмента. Этот способ отличается компактностью и легкостью регулировки инструмента по длине.

Исходными данными для расчета и конструирования специальной многошпиндельной головки с постоянным расположением шпинделей являются: число, диаметр, глубина и расположение

Г/ Dj

Рис. 133. Детали многошпиндельных головок

Просверливаемых отверстий, материал заготовки, основные размеры и паспортные данные станка, на котором устанавливают головку (частота вращения и крутящие моменты на шпинделе, допустимые силы подачи, размер шпинделя, его ход, вылет и минимальное расстояние от стола станка).

|

|

|

(55) |

Устанавливая режимы резания, целесообразно стойкость всех сверл принимать одинаковой для одновременной их смены. Стойкость сверл в приближенных расчетах принимают равной 100 мин при смене их не более 2 раз за смену. При точном расчете стойкость сверл следует назначать в зависимости от числа шпинделей в головке. Если в головке работают сверла одного диаметра, то их стойкость можно определить по формуле

Где т — показатель относительной стойкости; при сверлении стали сверлами из быстрорежущей стали разных марок т = 0,2, при сверлении чугуна т = 0,125; Т0 — время работы станка, эквивалентное всем расходам, связанным со сменой и переточкой инструмента; с — число сверл в головке.

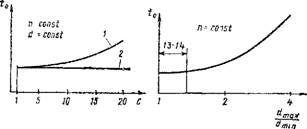

При большем числе сверл стойкость Т растет, а производительность падает (рис. 134, а, кривая 1). В этом случае выгоднее применять сменную головку и сверла менять вне станка (прямая 2).

При разных диаметрах D сверл их стойкость

|

A) S) Рис. 134 Графики к выбору типа головки |

Где Тш — время на смену одного инструмента, мин; Tw — норма времени на заточку инструмента, мин; lw — заработная плата заточника за 1 мин; гш — накладные расходы по заточному цеху, %; Sw — начальная стоимость инструмента; K — число переточек, допускаемых инструментом; е — заработная плата рабочего за 1 мин; z0 — цеховые расходы по отношению к производственной зарплате, %.

При работе головки на режиме наибольшей производительности второе слагаемое в формуле (55) принимается равным нулю. Значения Т„ можно брать также по нормативам.

Все сверла многошпиндельных головок работают с одинаковой минутной подачей

SM = Nsor> = • (56)

Подачу на один оборот so6 и скорость резания v для отдельных сверл можно определить по выражениям

|

(57) |

|

И V ■ |

|

Зо0 ' |

|

(58) |

Cvdx

С4сл

1 6об

Подставив выражения (57), в формулу (56), получим

= 1°0°CDCs 1

ПТтСу 4+0,64/-* •

Из этого выражения видно, что минутная подача как лимитирующая величина должна устанавливаться по сверлам большого диаметра, так как показатель степени при D положителен.

Определив sM и рассчитав для отдельных сверл soCl по формуле (57), можно найти для них частоту вращения (мин) п — SJso6. Зная материал заготовки и значения so6, определяют для каждого шпинделя по формулам теории резания крутящие моменты МкР и осевые силы Р0. По величинам п и заданному расположению шпинделей устанавливают кинематическую схему головки и определяют передаточные отношения от центральной ведущей шестерни к шпиндельным шестерням. С учетом передаточных отношений определяют суммарный крутящий момент на валу 216

головки, частоту вращения этого вала, а также суммарную осевую силу. По этим величинам подбирают частоту вращения шпинделя станка, при которой обеспечивается передача найденного суммарного крутящего момента.

После корректирования величины суммарного крутящего момента и частоты вращения центрального вала головки по паспортным данным станка рассчитывают модуль и числа зубьев шестерен, а также размеры радиальных и упорных подшипников. При подборе числа зубьев принятые передаточные отношения могут изменяться, и приходится дополнительно уточнять расположения осей центрального и промежуточных зубчатых колес.

Конструктор должен также определить размеры валов и осей вубчатой передачи головки. При подборе подшипников качения их долговечность принимается 2000—3000 ч основного (машинного) времени. В этом случае замену подшипников при двухсменной работе головки производят через 1,5—2 года.

Шпиндели головок изготовляют из сталей 4-5 и 40Х; зубчатые колеса из сталей 20X, 12ХНЗА с последующей цементацией и закалкой или из стали 40Х (закалка). Для корпусных головок применяют серый чугун СЧ 12 или СЧ 15, а также алюминиевые сплавы типа АЛ9.

При конструировании головок с переставляющимися, а также с кривошипными шпинделями методика расчета видоизменяется. Частота вращения у всех шпинделей этих головок принимается одинаковой. Ввиду общей для всех шпинделей минутной подачи sM, подача на один оборот so6 у них также одинакова. Значение sn6 следует определять по сверлу наименьшего диаметра, как наименее прочному из данного комплекта инструментов:

Для сверла наибольшего диаметра lOOOo ЮООСХ,,,

П

Отсюда

|

(59) |

Ю00Со

Ттгу—1 Л — T J0,6 (у—1)

Для значения sM по выражениям (58) и (59) можно установить, что головка с разными частотами вращения шпинделей производительнее головки с постоянными частотами вращения в dmfnu~l) раз. Приняв, например, dmdX = 20 мм,

Dmm — 10 мм и г/ = 0,5, получим 20°'М0-°'3 = 1,23. При dniax = — dmin = 1 это соотношение равно единице.

На рис. 134, б показана зависимость времени сверления от отношения dmax/dram - При значении этого отношения больше 1,4 может оказаться выгодным разбить операцию на две с меньшим значением отношения. Тогда /о1 - f To2 •< T„.

При конструировании кривошипных головок необходимо определять диаметр шпинделей, радиус кривошипов, диаметр и длину кривошипной шейки шпинделей и ведущего вала, а также местоположение оси этого вала по отношению к шпинделям головки. Диаметр шпинделей определяют по моменту Мрез, который ОНИ передают. Момент резания рассчитывают по выбран

Ной ранее величине подачи и диаметру сверла. Диаметр ведущего вала головки определяют по суммарному моменту от всех 1пп инд елей.

При определении радиуса г кривошипов следует учитывать, что с его увеличением уменьшаются действующая на кривошипную шейку сила Р, диаметр D и длина I этой шейки:

Р = MvJr и Р = Dlq,

Где Q — допустимое давление на поверхностях скольжения.

Увеличение г невозможно при малом расстоянии между шпинделями головки. При больших же г возрастает неуравновешенность ее движущихся частей. Для малых г зазор в сопряжении кривошипной шейки с поводковой плитой необходимо уменьшать.

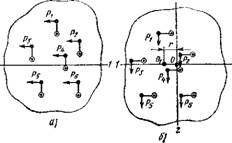

Положение оси ведущего вала головки можно определить гра - 4оаналитическим методом. Вычерчивают расположение шпинделей головки в плане (рис. 135, а) с кривошипами, повернутыми в одну сторону. Перпендикулярно к ним откладывают силы

/ = Мрез L/R; Р2 = Л4рез T/П . . .; Рп = Мрез п/Г-

Далее находят направление равнодействующей этих сил (линия 1—/). Вычерчивают расположение шпинделей с кривошипами, повернутыми на 90° (рис. 135, б) и действующими на них теми же силами. Как и в предыдущем случае, проводят равнодействующую этих сил (линия 2—2). Пересечение линий 1—1 и 2—2 в точке О определяет положение оси кривошипной шейки ведущего вала головки. На расстоянии г от этой точки на линии 1—1 расположена ось ведущего вала головки (точка Ог). Использование изложенного метода обеспечивает плавную и надежную работу всех шпинделей.

|

Рис. 135. Определение положения оси ведущего кривошипа головки |

|

! |

Правильно сконструированные кривошипные головки удовлетворительно работают при условии одновременного врезания и одновременного выхода всех ее инструментов. В противном случае возможно заедание и заклинивание отдельных кривошипов

и возникновение больших распирающих сил. Например, кривошипный механизм перестает работать, если из всего комплекта инструментов в конце операции продолжает работать одно сверло.

Диаметр и длину шейки кривошипа ведущего вала рассчитывают по радиальной силе

Г

На эту шейку обычно монтируют подшипник качения, в то время как кривошипные шейки рабочих шпинделей из-за стесненности пространства вращаются в подшипниках скольжения.

Опубликовано в

Опубликовано в