Приготовление пен и пенобетонных в условиях закрытой системы

18 января, 2013

18 января, 2013  admin

admin

В технологии пенобетона наиболее сложным и трудноуправляемым процессом является процесс перемешивания пены с исходной растворной смесью. В этот момент происходит разрушение пены с потерей от 15 до 30 9с объема в зависимости от вида пенообразователя и цемента. В результате создаются условия. отрицательно влияющие на однородность пенобетона по средней плотности и прочности.

Одной из основных причин разрушения пены является существенная разница значении средних плотностей перемешиваемых растворной смеси и пеиы. отличающихся друг от друга в 20-25 раз. Разрушение пены происходит в основном на границе раздела между системами: исходная смесь — пена и атмосферным воздухом.

В отличие от известных новая технология и установка непрерывного приготовления пены и пенобетонной смеси под давлением llj предусматривают смешение пены с исходной смесью в агрегате объемом 6 л при полном отсутствии объемов свободного воздуха.

|

|

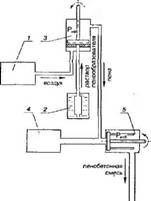

Схема приготовления пены и пенобетонной смеси в условиях закрытой системы

1 - компрессор; 2 - водяной насос; 3 - пенс - генератор; 4 - растворонасос, 5 - стержневой смеситель

Таким образом, технология и установка обеспечивают переработку всех компонентов пенобетонной смеси в условиях закрытой системы (см. рисунок).

Высокоскоростной стержневой смеситель 5 обеспечивает реализацию процесса перемешивания пены с исходной растворной смесью за время не более 10 с. что также благоприятно влияет на качество пенобетонной смеси.

Конструкция пеногеиератора.?. в отличие от известных, позволяет получать мелкодисперсные пены на любых пенообразователях.

Условия закрытой системы в сочетании с оригинальными конструкциями пеногенератора и смесителя позволяют получать пенобетонную смесь с высокой степенью однородности по средней плотности практически без потерь объема пены.

Литература

1. Трифонов Ю. П.. Сухов В. Г. Новые технологии и установка непрерывного приготовления пенобетона под давлением // Строит, материалы. 1999. № 7-8. С. 32.

Нами разработаны способ и на его основе новая технология обжига кирпича в многокамерной печи с подвижным источником тепла.

Технической задачей настоящей разработки явилась интенсификация процессов тепло и массообмена между продуктам и сгорания и садкой. а также повышение функционал ьно - экс пл уата ни он 11 ых хара кте - ристнк процессов сушки и обжига путем получения равномерных полей температур, повышения качества изделий, сокращения времени сушки и обжига, сокращения про - 11 зводственных плошадей.

В промышленных печах с подвижным источником тепла садка во время всего цикла остается в неподвижном состоянии, при этом рабочее пространство печей может быть непрерывным или разделенным на камеры.

Функционально схема обжиговых печей с подвижным источником тепла основана иа перепуске объема газов от одной камеры печи к другой. Тепло удаляемых продуктов сгорания не п ол ьзуется дл я на грева сад к и. а тепло от обожженного кирпича — для нагрева воздуха, идущего на горение. Это позволяет значительно сократить удельные расходы топлива по сравнению с камерными печами периодического действия.

Примерами таких печей можно назвать кольцевую печь с непрерывным печным пространством системы Hoffmann, кольцевую камерную печь системы Mendheim. зигзагообразную печь, гребенчатую печь. Общий недостаток этих печей — сложность применения систем отопления с высокими скоростями истечения продуктов сгорания.

Нами разработана многокамерная печь, в которой в камерах обжига

Применяется система отопления со скоростными горелками, позволяющая интенсифицировать процесс теплообмена и подучить высокую равномерность температуры садки.

За счет интенсификации процессов сушки и обжига удается значительно сократить плошади. занимаемые печным отделением при том же объеме производства кирпича. Такая технология позволяет в одном агрегате проводить процессы сушки и обжига кирпича.

Поскольку сушка постепенно переходит в обжиг (без перегрузок), а процессы сушки и обжига протекают интенсивно и равномерно, новая технология позволяет получать кирпич более высокого качества по сравнению с ранее известными технологиями.

Технология предусматривает как одновременную работу всех камер, так и частичную, а также различные циклограммы работы камер.

Печь работает следующим образом. На рис. 1 представлена структурная схема обжиговой четы ре х - камерной печи. Все камеры функционируют по последовательной технологической цепочке. В камеру / загрузили изделия, приготовленные для обжига. Начинается процесс сушки. В это время в камере 4 Уже происходит следующая технологическая операция — обжиг и продукты сгорания из камеры 4 поступают в систему рециркуляции, в частности в дымоход 5. В это же время в камере 3 происходит охлаждение обожженных изделий, в камере 2 — разгрузка готовой и загрузка новой партий изделий.

Отработанные газы, поступившие из камер /, 3 и 4. перемешиваются в дымоходе 5. Затем меньшую часть смеси удаляют в атмосферу.

А большая часть подогретой смеси через дымоходы 5 и 6 с помошыо вентилятора J2 подается в камеры I и 3. По окончании сушки прекращают подачу в камеру / и подают продукты сгорания. Клапан 13 камеры / закрыт. Включают систему отопления. и начинается процесс обжига. В это время в камере 4 закончен обжиг, система отопления отключена. открывают клапаны 10 и 16: Горячие газы поступают в систему рециркуляции, и в камере 4 начинают процесс охлаждения изделии.

В камере 3 закончен процесс охлаждения. клапаны 9 и /5 закрыты, начинается выгрузка готовых изделий и загрузка новой партии.

В камере 2 закончена вьнрузкл - загрузка, открывают клапаны А'. 14. И начинается процесс сушки.

Таким образом, процессы сушки. обжига, охлаждения и выгрузки-загрузки периодически повторяются в кажлой камере.

Возможно все отработанные газы после обжига и охлаждения снова подавать в камеры (рис. 2). i. ic происходят процессы сшкн. подогрева и охлаждения, через дополнительный дымоход 17 с магистралями 18 и клапанами 19 системы рециркуляции, а из камер сушки и подогрева одну часть отработанных газов возвращать в систечч рециркуляции. а другую часть - выбрасывать в атмосферу.

Данная технология обжига предусматривает как од и о вре м с н и > ю работу всех камер, так и частичтю. а также различные цнклшрлммы работы камер.

Разработанная технология позволяет значительно сократить плоша ли. занимаемые печным отделением без изменения объема производства изделий, за счет интенсификации процессов сушки и обжига, а также производить их в одном агрегате и к тому же значительно сократить время технологического процесса.

Кроме того, данная технология позволяет получать изделия более высокого качества по сравнению с известными анало! ичными способами, поскольку процесс сушки постепенно переходит в обжиг бе* термических перегрузок и оба этих процесса протекают более интенсивно и равномерно.

В журнале « Строительные материалы» 6 за 1997 г. была оп> блико - вана статья о созданном в « Hill1СМ» мини-производстве полистирольного пенопласта.

С тех пор в институт и непосредственно авторам указанной статьи пост пили и продолжают поступать запросы на распространение опыта мини-производства полистирольного пенопласта, а также просьбы более подробно раскрыть отдельные стороны опубликованного материала.

Учитывая востребованность этой работы, а также дополнительный накопленный опыт по мин и-производству полистирольного пенопласта. авторы решили продолжить разговор на эту тему на страницах настоящего журнала.

Идея организации ми ни-производства полистирольного пенопласта возникла в результате анализа опыта производства полистирольного пенопласта в разных странах мира.

Если в начале 60-х годов ставился вопрос о целесообразности перевозки полистирольного пенопласта на дальние расстояния, то в 80-х годах появились работы, в которых показана эффективность применения передвижных установок малой мощности на автомобильном и железнодорожном транспорте.

С 1993 г. научно-исследовательское республиканское унитарное предприятие «НИИСМ» освоило выпуск комплектов технологического оборудования для производства полистирольного пенопласта, из которого в различных комбинациях возможно организовать как мини - производство. так и производство полистирольного пенопласта мощностью 50 тыс. м-4 в год и более.

В настоящее время мин и-производства освоены в каждой из шести областей республики. Наибольшую эффективность, как с точки зрения интересов предприятия, так и с точки зрения интересов всего народного хозяйства дают те производства, которые построены при крупных предприятиях — потребителях полистирольного пенопласта. Это Могилеве кии. Березовский и Минский комбинаты силикатных изделий; Витебский, Брестский. Бобруйский заводы КПД.

За короткое время в Беларуси создан ряд структур по производству полистирольного пенопласта («Анастан». «Прима». «Дэкра». «Дельта» и др.). которые работают прибыльно, создали дополнительные рабочие места в различных регионах страны и полностью решили вопрос обеспечения республики полистирол ьным пенопластом по самым низким иенам.

В то же время многие фирмы и их посредники широко рекламируют технологическое оборудование для производства полистирольного пенопласта, изготовленное фирмами дальнего зарубежья. Отмечая достоинства зарубежного оборудования. не часто при этом говорят о его стоимости, о требованиях к перерабатываемому сырью, о характеристиках потребляемого водяного пара и воды, требованиях к квалификации обслуживающего персонала, возможностях использования отечественных запасных частей и комплектующих изделий при выходе из строя, установленных на зарубежном оборудовании. Восхваляя высокую производительность комплекта оборудования, например до 500 тыс. м5 пенопласта в год. не отвечают на вопрос, кому нужно это преимущество и как часто в полной мере оно используется.

Поэтому, как правило, закупленное зарубежное оборудование работает с частичной загрузкой, окупаемость его состав;!яет несколько лет гтз-за нехватки запасных частей и замены вышедших из строя комплектующих изделий.

С комплектами оборудования для оснащения мини-предприятий заказчик имеет возможность ознакомиться в реальных производственных условиях института, получить квалифицированную консультацию по организации собственного производства.

В комплект основного технологического оборудования входят: аппарат предварительного вспенивания гранул полистирола, форма-автоклав. резательная машина, дробилка тем юл ot и чес к их отходов пенопласта.

К предварительному вспениванию гранул полистирола предъявляют весьма существенные требования. Это связано в основном с тем. что при формовании изделий повсеместно применяют объемное дозирование предвспененных гранул и часто дозаторами являются сами формы, которые заполняют фа пулами на весь объем. Поэтому, чтобы получать изделия из пенопласта нужного качества, гранулы необходимо вспенить до строго определенной насыпной объемной плотности. соответствующей требуемой плотности готовых изделий.

Внутренние ячейки предварительно вспененных гранул должны быть насыщены воздухом как можно полнее, чтобы обеспечить их достаточную вспенивающуюся способность к вспениванию в момент формования из них изделий.

И. наконец, предварительно вспененные гранулы должны быть достаточно сухими (W=2—3/?). чтобы исключить появление поверхностной водяной пленки, препятствующей диффузии воздуха во внутренние ячейки гранул при вспенивании и вылеживании в бункерах запаса.

Предварительно вспененные гранулы. соответствующие вышеперечисленным требованиям, предлагается получать в комбинированном двухкамерном аппарате непрерывного действия конструкции «НИИСМ» (рис. 1).

Основными конструктивными и технологическими особенностями комби нированного двухкамерного аппарата является наличие:

— устройства для регулирования времени пребывания гранул в камере вспенивания, что обеспечивает вспенивание их до требуемой насыпной объемной массы;

— самоочищающегося устройства для подачи пара, обеспечивающего стабильный тепловой режим в камере вспенивания:

— устройств сушки и кондиционирования. обеспечивающих получение предварительно вспененных гранул с влажностью не более 3% и достаточно насыщенных воздухом:

— открывающихся люков-дверей, что обеспечивает свободный доступ внутрь аппарата при ремонте и наладке:

— автоматических блокировочных устройств отключения электрического тока и пара, что обеспечивает безопасность аппарата при обслуживании. Благодаря этим особенностям

В аппарате получают вспененные гранулы любой объемной массы в пределах от 12 до 40 кг/м3 с точностью до 0.5 кг/м3. Полученные гранулы не требуют последующих сушки и продолжительного вылеживания. Расход пара на вспенивание близок к теоретическому и составляет 0.5 кг на 1 кг гранул. Такие аппараты внедрены на всех предприятиях, выпускающих поли - стирольный пенопласт в Республике Беларусь и во многих странах СНГ.

Форма-автоклав, входящая в комплект, также относится к основному «иду технологического оборудования. По конструкции формы-автоклавы выпускаются как одноместные, так и двухместные.

С точки зрения расхода тепловой энергии на формование блока пенопласта, наиболее энергосберегающими являются двухместные формы (рис. 2).

Резательная машина (рис. 3) и дробилка технологических отходов пенопласта (рис. 4) не являются сложными видами оборудования. Они могут быть различных конструкций и изготавливаются применительно к местным условиям заказчика.

|

: Z /1 /4 |

Таким образом, простота и доступность, выская окупаемость (3—4 месяца при наличии готового помещения до 200 м - и источника тепловой энергии — пара водяного) позволит заинтересованным организациям быстро освоить высокоэффективное производство в любом регионе.

В УП «НИИСМ» создана и Госстандартом Республики Беларусь аккредитована научно-исследовательская лаборатория полимерных теплоизоляционных материалов, которая оснащена необходимым оборудованием и имеет право проводить испытания полистирольного пенопласта по всем показателям в соответствии с действующим на территории Республики Беларусь ГОСТ 15588—86 с выдачей паспорта на каждую партию выпушенной продукции.

•а* Инженерные коммуникации отопление,

Вентиляция, водоснабжение, га* Наружное благоустройство и ландшафтный дизайн.

Дорожные знаки, наружная реклама н* Экосистемы, очистка питьевой воды.

Воздухоочистительные системы. Вй* Транспорт

Телекоммуникации, связь.

Опубликовано в

Опубликовано в