Приемы нарезания внутренней и наружной резьбы вручную

11 октября, 2013

11 октября, 2013  admin

admin Нарезание резьбы метчиком. После подготовки отверстия под резьбу и выбора воротка деталь закрепляют в тисках, черновой метчик смазывают и в

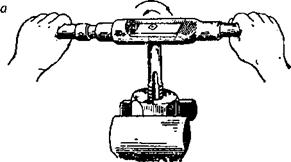

вертикальном положении (без перекоса) вставляют в нарезаемое отверстие. Надев на метчик вороток и слегка прижимая его к детали левой рукой, правой осторожно поворачивают вороток вправо до тех пор, пока метчик не врежется в металл, и его положение в отверстии не станет устойчивым. Затем вороток берут двумя руками и плавно вращают (рис. 122, а), После одного-двух полных оборотов возвратным движением метчика примерно на четверть оборота ломают стружку, это значительно облегчает процесс резания. Закончив нарезание, вращением воротка в обратную сторону вывертывают метчик из отверстия или пропускают его насквозь.

Второй и третий метчики смазывают маслом и вводят в отверстие без воротка; только после того, как метчик правильно установится по резьбе, накладывают вороток и продолжают нарезание резьбы.

Если отверстие под резьбу слишком мало, первый метчик испытывает очень большое сопротивление резанию. В этом случае резьбу нужно нарезать короткими движениями, поворачивая метчик не более чем на 1/4 часть окружности, и сразу же после поворота дробить стружку возвратным движением воротка. Если все же дальнейшее продвижение метчика станет невозможным, следует вывернуть метчик из отверстия и установить причину, затрудняющую его вращение. Затрудненное нарезание может быть вызвано также затуплением метчика или засорением отверстия металлической стружкой.

При нарезании глубоких отверстий необходимо в процессе резания два-три раза полностью вывинчивать метчик и очищать его от стружки, так как избыток стружки в канавках может вызвать поломку метчика или срыв резьбы.

Особенно осторожно нужно нарезать резьбу в мелких глухих отверстиях небольшого диаметра, в кото-

|

Б |

|

|

|

В

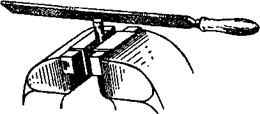

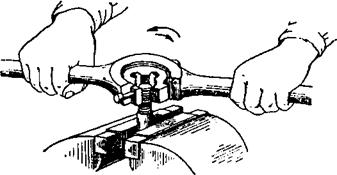

Рис. 122. Приемы работы при нарезании резьбы ручными метчиками и плашками |

Рых при нарезании резьбы почти вся нагрузка приходится на третий метчик, имеющий короткий заборный конус.

Нарезание резьбы плашками. Перед нарезанием резьбы конец стержня на всю длину нарезки обтачивают или опиливают до необходимого диаметра, на самом конце снимают фаску (рис. 122, б). Стержень под резьбу должен иметь чистую поверхность; нельзя нарезать резьбу на стержнях, покрытых окалиной или ржавчиной, так как в этом случае сильно изнашиваются плашки.

При нарезании резьбы плашками, как и при нарезании метчиками, в результате деформации под действием силы резания металл детали начинает «течь» и заготовка увеличивается в диаметре. При увеличении диаметра нарезаемого стержня увеличивается и давление на зубья плашки, они сильнее нагреваются и к ним прилипают частицы металла, что приводит к срыву резьбы или поломке зубьев плашки. Для предотвращения этих явлений и получения качественной резьбы при изготовлении стержня (болта, шпильки и т. п.) его диаметр делают на 0,2—0,4 мм меньше наружного диаметра резьбы. Если же диаметр стержня будет значительно меньше диаметра наружной резьбы, то резьба получится неполной. Значения рекомендуемых диаметров стержней при нарезании резьбы плашками приведены в специальных таблицах.

Перед нарезанием резьбы стержень закрепляют в тисках так, чтобы его конец выступал над уровнем губок тисков на 15—20 мм больше длины нарезаемой части. Затем на торец стержня накладывают закрепленную в воротке плашку и с небольшим нажимом начинают нарезать резьбу, поворачивая вороток короткими движениями вправо (рис. 122, в). Первые 1,0—1,5 нитки резьбы можно резать без смазки, так как сухой металл плашка захватывает легче (не скользит); затем стержень смазывают и продолжают вращать вороток или клупп, как и при нарезании резьбы метчиком — т. е. на один-два оборота вправо и пол-оборота влево для ломания стружки.

В начале нарезания резьбы плашками необходимо делать некоторый нажим на плашку вниз (при рабочем ходе) и следить за тем, чтобы плашка врезалась в стержень без перекоса; в процессе нарезания давление на обе руки должно быть равномерным. При перекосе плашки профиль резьбы искажается* а зубья ее могут сломаться.

Раздвижные плашки в клуппе в процессе нарезания следует поджимать только в начале прохода; после прохода по всей длине нарезки клупп «сгоняют» в обратную сторону, затем вновь поджимают плашки винтом и проходят резьбу второй раз. Поджимать плашки на середине стержня не следует. Раздвижными плашками резьбу нарезают за несколько проходов. При необходимости получить точные и чистые резьбы на стержнях их следует нарезать двумя плашками (черновой и чистовой).

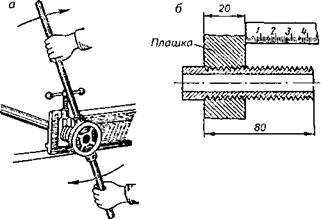

Нарезание резьбы на трубах производят при закрепленной в горизонтальном положении (в прижиме) трубе (рис. 123, а). Нарезаемый конец трубы смазывают маслом (олифой), затем на длине не более двух-трех ниток устанавливают клупп, сближая плашки с таким расчетом, чтобы резьба была нарезана на полную глубину в 2—3 прохода. Для диаметров до 1" ограничиваются двумя проходами; при диаметре свыше 1" хорошую резьбу можно получить только за 3— 4 прохода. Перед каждым повторным проходом поверхность нарезаемой резьбы и резьбу плашек необходимо тщательно очищать кистью от стружек и вновь смазывать маслом. Вращение клуппа вокруг трубы обычно производится в четыре приема; за каждый

|

Рис. 123. Нарезание трубной резьбы клуппом: а — прием нарезания; б — определение длины резьбы масштабной линейкой |

Прием нужно повернуть клупп на 1/4 оборота. Резьбу диаметром до 11/2" нарезает один слесарь, при больших диаметрах работают вдвоем. При спаренной работе полный оборот клуппа также нужно делать в четыре приема.

При определении длины резьбы в процессе ее нарезания клупп не снимают, измерение ведут масштабной линейкой от торца плашки с учетом ее ширины. В целях ограничения длины резьбы при нарезании на конец трубы вплотную к прижиму надевают трубчатый упор, препятствующий перемещению клуппа после того, как необходимая длина резьбы будет пройдена плашками клуппа. После нарезания резьбы клупп с плашками следует тщательно протереть и смыть олифу, а затем смазать клупп минеральным маслом.

В качестве охлаждающе-смазывающих жидкостей при нарезании резьбы на деталях из стали применяются эмульсии, олифа или масло (вареное, льняное); на деталях из алюминия — керосин; на деталях из меди — скипидар; нарезание резьбы на бронзовых и чугунных деталях можно производить всухую.

Опубликовано в

Опубликовано в