ПРИЕМКА ЖИРОВОГО СЫРЬЯ

5 декабря, 2012

5 декабря, 2012  admin

admin Растительные масла, саломас, соапстоки, жирные кислоты природные и синтетические, нефтяные кислоты, талловое масло и другое сырье поставляют на мыловаренные заводы как в железнодорожных цистернах, так и в автоцистернах. Животные топленые жиры, пищевые и технические поступают частично в железнодорожных цистернах и контейнерах, а частично — в деревянных бочках; кокосовое масло иногда поступает в металлических бочках, а канифоль — в деревянных бочках или ящиках.

В зимнее время года все жиры, а саломас, синтетические жирные кислоты и животные жиры и в летнее время в пути следования застывают, и для выгрузки их необходимо предварительно расплавлять.

Методы разогрева и слива сырья. В промышленности приме* няется несколько методов разогрева и слива жиров из железнодорожных цистерн и выплавления их из бочек. Все они весьма трудоемки и не обеспечивают сохранения качества сырья. В связи с этим в настоящее время принимаются меры к тому, чтобы создать специализированный парк железнодорожных цистерн с обогревающими рубашками, приспособленными для перевозки всех, видов застывающих жиров и масел.

Расплавление жиров и масел, поступающих в железнодорожных - цистернах без обогрева, производится обычно при помощи острого водяного пара. Для этого

через верхним люк в цистерну опускают два-три отрезка стальных труб или гибких стальных шланга, присоединенных к заводскому паропроводу. Через них в жир, находящийся в цистерне, подают острый водяной пар под давлением 0,2—0,3 МПа (2—3 кгс/см2). Пар конденсируется и отдает свое тепло жиру, который при этом разогревается и расплавляется, после чего его сливают в приемный резервуар.

Существенным недостатком этого метода является то, что конденсат остается в жире и вместе с ним попадает в приемные g резервуары. В присутствии

Атмосферу влаги (конденсата) и при

^ ft нагревании нейтральные

Жиры подвержены расщеп - лению, в результате чего ж кислотное число их в про-

Всборные,1реэер6щ& дессе хранения заметно по - : .вышается, при этом теряет

Ся глицерин. Влага, находящаяся в жирах, может исказить учет сырья как на складе, так и в производстве, следовательно, и в этом отношении доставка застывающих жиров в железнодорожных цистернах с обогревом имеет - существенные преимущества.

Приемка жиров, поступающих в авто цисте р - н а х, несложна. Обычно даже высокоплавкие жиры за время следования на мыловаренный завод не успевают застыть и легко сливаются через нижний кран в приемный резервуар.

Выплавку жиров из бочек (деревянных или стальных) ^производят острым паром.

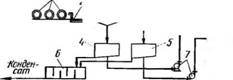

Схема работы показана на рис. 9.

Бочки /, взвешенные на весах 2, помещают в растопочные камеры 3 отверстием вниз, из которого предварительно вынута пробка. В это отверстие вставляют форсунку, шарнирно закрепленную на паропроводе. Через форсунку пускают острый водяной пар, который, конденсируясь, отдает свое тепло жиру, разогревает н расплавляет его. Расплавленный жир вместе с конденсатом стекает в приемные резервуары 4 и 5. Конденсат, отделившийся частично от жира в резервуарах, собирается на дне, откуда через жироловушку 6 сливается в очистную систему канализации. Насосы 7 откачивают растопленный жир в сборные резервуары.

Для улучшения условий труда выплавку жира из бочек производят в растопочных камерах, оборудованных хорошей приточ - но-вытяжной вентиляцией.

|

Лтрый пар |

|

Рис. 9. Схема выплавки жиров из бочек острым паром. |

|

|

|

Н - -1 1 |

1 1 |

|

Jjp. |

JjO-^. |

Оборудование для приемки сырья и материалов. Для приемки сырья и материалов на мыловаренных предприятиях используют вертикальные и горизонтальные резервуары различной емкости, насосы и трубопроводы из различных материалов.

Резервуары используют для хранения всех видов жирового сырья и жидких материалов. Размер и вместимость резервуаров различны. В производстве применяют вертикальные или горизонтальные резервуары и коробки.

Для хранения нейтральных масел и жиров емкости изготовляют из стали марки Ст. 3.

Жирные кислоты всех видов необходимо хранить в кислотостойких резервуарах. Чем ниже молекулярная масса жирных кислот, тем сильнее они реагируют с металлом, из которого изготовлены резервуары и оборудование. Жирные кислоты при этом темнеют. Чаще всего для хранения жирных кислот используются емкости из алюминия и его сплавов или. из коррозионностойкой стали.

Для хранения застывающих жиров резервуары снабжены змеевиками для обогрева, наружная поверхность резервуаров покрыта тепловой изоляцией. Это снижает потери тепла, предохраняет обслуживающий персонал от ожогов и улучшает условия труда.

В нижней части резервуаров и коробок, ближе к их днищу, устанавливают краны для спуска воды, отделившейся от жира, которую пропускают через жироловушку. Резервуары высотой 1,5—2 м снабжают люками, через которые периодически удаляют скапливающийся осадок.

Растворы едких и углекислых щелочей готовят и хранят в коробках из стали марки Ст. 3. Раствор соли необходимо хранить в коробках из коррозионностойкой стали.

Насосы на мыловаренных заводах применяют для перекачки жидких видов сырья и материалов. Чаще всего это центробежные насосы, а в отдельных случаях ротационные шестеренчатые и поршневые.

К основным рабочим характеристикам всех насосов относятся: производительность, напор и расход электроэнергии.

Производительность (подача) насоса — это объемное количество жидкости, подаваемой насосом в единицу времени; она выражается в м3/ч или л/с.

На величину напора кроме высоты подъема оказывает влияние также плотность перекачиваемой жидкости. Чем выше плотность, тем больший напор должен создавать насос.

Принцип работы центробежного насоса основан на том, что жидкость, поступающая в его закрытый корпус, захватывается быстровращающимся рабочим колесом, которое придает ей вращательное движение. Жидкость приобретает при этом центробежную силу, отбрасывается к периферии корпуса и далее выталкивается через напорный патрубок в трубопровод.

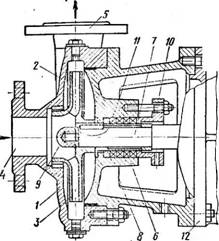

На рис. 10 показан в разрезе один из наиболее часто применяемых на мыловаренных заводах центробежный насос типа КМ.

|

65 |

Он состоит из литого чугунного стационарного корпуса 1 улиткообразной формы. В корпусе помещено вращающееся рабочее колесо 2 с лопатками 3. Жидкость поступает в насос через вход-

3 И. М. Товбин и др.

Ной патрубок 4, захватывается рабочими лопатками, которые придают ей вращательное движение, и за счет центробежной силы выталкивается через выходной патрубок 5. Корпус насоса крепится к фланцу электродвигателя 12 через промежуточный фонарь 6. Рабочее колесо 2 крепится к валу 7 электродвигателя при помощи шпонки 8 и специальной гайки 9. Для того чтобы

Жидкость не просачивалась через неплотности, вал пропущен через сальник 10 с мягкой просаленной хлопчатобумаж - ной набивкой 11.

Центробежные насосы типа КМ и К на мыловаренных заводах применяются для перекачки неагрессивных маловязких жидкостей, таких, как масла, жиры, вода, растворы щелочей и солей, подмыльных щелоков и др.

Для перекачки вязких продуктов, таких, как соапсток, фузы, мыльный "клей, мыльное ядро и другие аналогичные жидкости, используют насосы типа НФ.

Для перекачки жидких ма-

Териалов, которые необходимо J защитить от контакта с железом, например жирных кислот, устанавливают чаще всего кислотостойкие центробежные насосы марки ХК

Производительность центробежных насосов и развиваемый ими напор зависят от частоты вращения рабочего колеса. Наиболее часто встречаются насосы с частотой вращения 1450—2900 об/мин. При этом рабочее колесо непосредственно соединяется с валом электродвигателя.

Центробежные насосы отличаются компактностью, простотой конструкции и надежностью в работе. Для их работы необходимо, чтобы корпус с рабочим колесом в момент включения насоса был заполнен перекачиваемой жидкостью.

Перед пуском насоса необходимо убедиться в правильности его сборки. Включив электродвигатель и убедившись, что ход насоса нормальный, открывают кран на всасывающей и нагнетательной линиях.

При эксплуатации насосов необходимо следить за плотностью сальниковых и других уплотнений, особенно при большой высоте всасывания или нагнетания.

|

Рис. 10. Центробежный насос марки КМ в разрезе. |

Ротационный шестеренчатый насос представляет собой разновидность центробежных насосов.

Шестеренчатые насосы применяются для перекачки некоторых видов сырья, обладающих повышенной вязкостью и содержащих небольшое количество механических включений, например соапсто - ков, фузы и т. п.

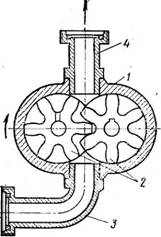

Ротационный шестеренчатый насос (рис. 11) состоит из литого фигурного корпуса 1, внутри которого вращаются навстречу одна другой две зубчатые шестерни 2. Зубья шестерен плотно пригнаны один к другому и к корпусу насоса. Жидкость, поступающая через приемный патрубок 3, захватывается вращающимися зубчатыми колесами 2 и выталкивается через напорный патрубок 4 в нагнетательный трубопровод.

|

Чем |

Производительность насоса зависит от частоты вращения рабочих колес, числа и ширины зубьев. Частота вращения их колеблется от 90 до 950 об/мин. Соответственно они имеют меньшую производитель

Центробежные. Недостатком их является значительный шум, создаваемый вращающимися шестернями.

Принцип работы поршневых насосов основан на том, что жидкость попеременно порциями засасывается в цилиндр и выталкивается из него при помощи поршня, совершающего возвратно-поступательное движение.

Поршневой насос одинарного действия работает пульсирующе, толчками: за первую половину хода жидкость всасывается, а за вторую нагнетается в трубопровод. Число циклов всасывания и нагнетания соответствует частоте ходов, совершаемых рабочим поршнем.

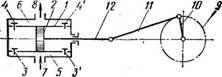

Пульсирующая работа в ряде случаев неудобна. Поэтому для равномерности подачи и повышения производительности применяют насосы двойного действия, схема работы которых приведена на рис. 12.

|

Рис. 11. Ротационный шестеренЧатый насос в разрезе. |

Главной рабочей частью поршневого насоса являются поршень с цилиндром. В рабочем цилиндре 1 поршень 2 совершает возвратно-поступательное движение. В отличие от насоса одинарного действия этот насос имеет два всасывающих клапана 3 и 3' и два нагнетательных 4 и 4'. Клапаны расположены по обе стороны поршня. С одной стороны они соединены со всасывающей камерой 5, ас другой — с нагнетательной камерой 6.

Работает поршневой насос двойного действия в следующей последовательности. Когда поршень движется слева направо, в левой части цилиндра происходит цикл всасывания: клапан 3

Ность и напо

3* 67

Поднимается, открывая доступ жидкости из всасывающего трубопровода 7 через камеру 5 в цилиндр; в это время клапан 4 закрывается. По правую сторону движущегося поршня в этот момент происходит цикл нагнетания: клапан 3' прижимается к гнезду, а клапан 4' поднимается, и жидкость через него выталкивается в нагнетательную камеру 6 и далее — в отводящий трубопровод 8. При движении поршня справа налево циклы меняются. Правая сторона становится всасывающей, а левая нагнетательной.

|

Рис. 12. Схема работы поршневого насоса двойного действия. |

В поршневых насосах двойного действия число циклов в 2 раза больше числа ходов поршня. Соответственно примерно в 2 раза увеличивается производительность насосов и обеспечивается более равномерное перемещение жидкости.

Поршневые насосы приводятся в действие от электродвигателя через клиноременную передачу, передающую движение на шкив 9 и через коленчатый вал 10 и шток 11 на соединенный с поршнем ползун 12.

При эксплуатации поршневых насосов необходимо учитывать, что их производительность можно изменить только путем изменения числа ходов поршня или частоты вращения приводного вала. Прикрывание кранов на всасывающей линии приводит к подсосу воздуха. На нагнетательной линии нельзя устанавливать краны, так как при случайном перекрытии линии во время работы насоса может произойти разрыв трубопровода.

Достоинством поршневых насосов является минимальное механическое воздействие на перекачиваемую жидкость, а также возможность перекачивания горячих жидкостей и создания напора любой величины.

Поршневые насосы применяются на мыловаренных заводах для перекачки жидкостей из заглубленных емкостей, для перекачки очень горячей воды или конденсата и в некоторых других особых случаях.

Во всех схемах варки мыла непрерывным методом важным элементом, обеспечивающим надежность работы всей установки» является узел дозирования.

В схемах непрерывного мыловарения для дозирования компонентов обычно применяют автоматические дозирующие многопор - шнееые насосы.

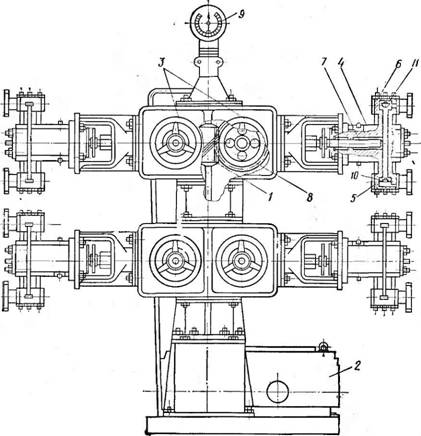

Автоматический насос-дозатор (рис. 13) представляет собой объединенную общим приводом группу поршневых регулируемых

Насосов, предназначенную для одновременной подачи различных жидких компонентов.

Принцип работы каждого поршня такой же, как и у обычных поршневых насосов. В отличие от них автоматический насос-дозатор позволяет одновременно пропорционально изменять произво-

|

Рис. 13. Многопоршневой насос-дозатор. |

Дительность всех цилиндров в процессе работы за счет изменения частоты вращения приводного вала 1 через вариатор частоты вращения 2. Кроме того, при помощи маховичков 3 можно изменять производительность каждого цилиндра отдельно за счет, изменения длины хода поршня 7. Каждый цилиндр 4 имеет всасывающий 5 и напорный 6 патрубки с клапанами 10 и 11. На напорных трубопроводах установлены манометры, а на всасывающих — мановакуумметры.

Дозирующий насос приводится в действие от индивидуального электродвигателя через систему передач, которая состоит из вариатора частоты вращения 2, зубчатого конического редуктора и червячных редукторов 8.

Для контроля за частотой вращения вертикального приводного вала на автоматическом насосе-дозаторе установлен счетчик 9. Рабочие органы насоса — цилиндры, клапаны, поршни и другие детали — изготовлены из кислотоупорной стали. Автоматические насосы-дозаторы бывают нескольких типоразмеров с числом цилиндров от 4 до 12 и с большим диапазоном производительности.

Трубопроводы. Из резервуаров, а также из одного аппарата в другой жидкие виды сырья и материалов передаются по замкнутым трубопроводам.

В мыловаренном производстве используют трубопроводы из стали, алюминия, стекла или из пластических масс. Материал подбирают в зависимости от свойств перекачиваемых продуктов.

Для перекачки масел и жиров, жирсодержащих отходов, растворов щелочей, хозяйственного мыла, воды, воздуха, пара применяют обычные стальные трубы.

Для перекачки жирных кислот устанавливают алюминиевые или винипластовые трубы, а также трубы из коррозионностойкой стали, которые желательно применять и для перекачки мыльной основы туалетного мыла.

Трубопроводы и арматуру на них монтируют так, чтобы они были доступны для обслуживания и ремонта и вместе с тем, чтобы они не портили эстетического вида производственного помещения.

Трубопроводы для транспортировки быстрозастывающих продуктов оборудуют паровыми рубашками или в крайнем случае укладывают рядом с ними обогревающие паровые трубки. Независимо от этого каждый раз после перекачки застывающей или очень вязкой жидкости трубопровод продувают сжатым воздухом или паром. Продувку производят также до начала перекачки новой застывающей жидкости. Прекращают продувку только тогда, когда убедятся, что в трубопроводе не осталось застывающей жидкости. Новую порцию жидкости можно перекачивать только по свободному трубопроводу, через который легко проходит пар или воздух. Нарушение этого условия может привести к аварийной остановке.

Трубопроводы для подачи пара и холодных жидкостей, в том числе воды с низкой температурой, во избежание потерь тепла и холода изолируют. Изоляция предохраняет также от скопления на поверхности холодных труб конденсата, который стекает в помещение и ухудшает его санитарное состояние.

Для защиты от коррозии, а также для того чтобы легко и быстро отличить один трубопровод от другого, их окрашивают масляной краской в определенные условные цвета. Так, паропровод окрашивают в розовый цвет, водопровод — в зеленый; жиро - провод— в коричневый, воздухопровод — в голубой и т. д.

Расход энергии на перекачку жидкостей, величина потерь, а во многих случаях и надежность технологических процессов зависят от плотности соединения труб, правильности установки арматуры и их эксплуатации.

При быстром открывании и закрывании запорной арматуры в трубопроводах могут появиться воздушные пузыри, приводящие к гидравлическим ударам, в результате чего из фланцевых соединений выбивает прокладки, на трубах образуются трещины, а иногда происходит и полный разрыв трубы. Поэтому краны, вентили, задвижки следует открывать медленно.

Гидравлический удар может произойти, если в аппарате (в рубашке или в змеевике), в который подают пар (особенно глухой), скопилось заметное количество конденсата от предыдущих операций. Поэтому перед пуском пара необходимо спустить конденсат через конденсационный горшок, установленный у каждого аппарата или резервуара.

Опубликовано в

Опубликовано в