Прессование: схемы процесса, продукция, инструмент

25 мая, 2013

25 мая, 2013  admin

admin

Прессование – это процесс придания металлу формы путем выдавливания его из замкнутого объема (контейнера) через канал, образуемый прессовым инструментом. (Эту операцию называют также выдавливанием.)

Процесс прессования имеет много разновидностей, отличающихся наличием или отсутствием перемещения заготовки в контейнере пресса в процессе прессования, видами пресс-изделий, конструкциями и формами каналов матриц, динамичностью и методами приложения внешних сил и рядом других особенностей.

К наиболее распространенным разновидностям прессования относятся прессование с прямым истечением и прессование с обратным истечением.

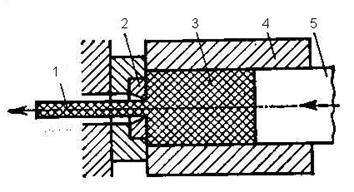

Прессование с прямым истечением (рис. 3.41) применяют для получения сплошных или полых профилей [12].

Металл заготовки 3, заложенной в контейнер пресса 4 под воздействием сил, создаваемых движущимся в направлении стрелки пуансоном 5, затекает в канал матрицы 2, в результате получается заданное пресс-изделие 1, истекающее в процессе прессования относительно контейнера в направлении, прямо совпадающим с движением пуансона. Это послужило основанием к указанному наименованию рассматриваемой схемы прессования.

Рис. 3.41. Схема прессования с прямым истечением: 1– изделие, 2 – матрица, 3 – слиток, 4 – контейнер, 5 – пресс-штемпель

(пуансон)

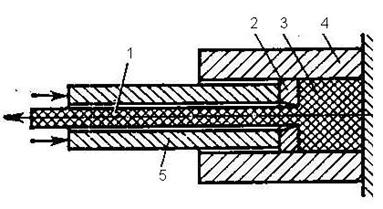

Прессование с обратным истечением применяется также при прессовании сплошных или полых профилей (рис. 3.42).

Рис. 3.42. Схема прессования с обратным истечением:

1– изделие, 2 – матрица, 3 – слиток, 4 – контейнер,

5 – пресс-штемпель (пуансон)

В конструктивном исполнении, соответствующем схеме рис. 3.42, выпрессованный металл движется в направлении, обратном направлению движения пуансона относительно контейнера. Это и послужило основанием к наименованию схемы прессования.

Важная особенность этого способа прессования – отсутствие перемещения заготовки относительно контейнера. Поэтому прессование с обратным истечением может быть названо прессованием без перемещения заготовки относительно контейнера.

Прессование чаще всего производится при высоких гомологических температурах, то есть в условиях горячей деформации. В холодном состоянии прессуют металлы со сравнительно невысокими прочностными свойствами.

Для снижения усилия деформирования и повышения равномерности деформации по сечению прессуемого профиля при прессовании применяются смазки: при холодном прессовании – мыло и минеральные масла, а при горячем – жидкое стекло и порошкообразный графит.

Прессованием получают сложные профили различного сечения длиной до 25–35 М (рис. 3.46), прутки диаметром 5–200 Мм, трубы гладкие и ребристые диаметром до 400 Мм и выше при толщине стенок 1,5–8 Мм.

К технологическим преимуществам процесса прессования относятся: высокая пластичность прессуемого материала; возможность получения прессованием сложных профилей; быстрота и легкость переналадки прессования с одних видов и размеров профилей на другие путем замены матриц; повышенные качество и точность профилей изделий; высокая производительность (до 5 м/мин).

К технологическим недостаткам процесса прессования относятся: ограничение длины и веса заготовок; значительный расход металла из-за оставления пресс-остатков, а также увеличение технологических усилий деформирования и износа инструмента, особенно при прямом прессовании.

Опубликовано в

Опубликовано в