ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА ПРЕСС-МАСС / Хранение

30 апреля, 2013

30 апреля, 2013  admin

admin Фенольные пресс-массы следует хранить при относительной влажности воздуха 60% и температуре 10—20 °С. Эти условия обеспечивают длительную сохранность материала б. ез сколько - нибудь ощутимого изменения способности к переработке. Слишком высокая влажность воздуха приводит к возрастанию содержания влаги в пресс-массах, так как они гигроскопичны. Хранение в слишком сухом помещении отрицательно сказывается на текучести пресс-масс. На рис. 3.29 показано, как влияет влажность пресс-масс на их текучесть, а на рис. 3.30 приведены данные о влиянии влажности воздуха на содержание влаги в пресс-массах.

Материал перед таблетированием или прессованием рекомендуется выдерживать 1—2 сут в помещении, где будет производиться прессование. Для улучшения текучести пресс-масс с не

достаточным содержанием влаги их насыпают на сетку и выдерживают во влажном помещении в течение нескольких часов. Повышенная влажность пресс-масс благоприятно сказывается на их таблетируемости.

|

Рис. 3.29. Зависимость текучести (по диску пресс-массы типа 31/1449) от влажности. |

|

Рис. 3.30. Зависимость содержания влаги в фенольной пресс-массе типа 31/1449 от времени хранения на воздухе с относительной влажностью 97 (2), 60 (2)_ и 10% (3). |

Та блеги рование

Та блеги рование

Таблетирование пресс-масс желательно, а часто — необходимо, в частности при использовании съемных пресс-форм. Таблетирование обусловливает повышение плотности пресс-материала, благодаря чему уменьшается объем дозируемой массы, и загрузочная камера пресс-формы может иметь меньшие размеры. Кроме того, заполнение пресс-формы происходит быстрее, меньше образуется пыли. Таблетки легче равномерно подогревать в поле токов высокой частоты, а выбор формы таблеток позволяет регулировать скорость заполнения пресс-формы. Необходимость в интенсивной вентиляции в начале прессования при использовании таблеток отпадает вследствие незначительного содержания воздуха в них. Потери таблетированного пресс-материала при транспортировке и заполнении им пресс-формы уменьшаются, снижается пористость готовых изделий [42, 43, 56].

Для изготовления изделий с большой площадью поверхности использование таблеток нежелательно, поскольку при определенных условиях переработки границы таблеток могут быть видны на изделиях, и прочность на этих участках снижается.

Таблетки могут иметь форму прямоугольного параллелепипеда, кубика, цилиндра, кольца, а также форму, приблизительно соответствующую конфигурации изделия. Наиболее распространены цилиндрические таблетки диаметром 10—80 мм.

|

Таблица 3.13. Минимальные показатели физико-механических свойств фенольных пресс-материалов

|

|

30,5 |

50 |

Мука То же |

|

31 |

_ |

» |

|

31,5 |

50 |

|

|

31,9 |

— |

» |

|

32 |

— |

» |

|

51 |

Бумажное |

|

|

51,5 |

^0 |

Волокно То же |

|

51,9 |

— |

» |

|

54 |

_ |

Бумажная |

|

57 |

— |

Крошка Бумажные |

|

71 |

_ |

Полосы Хлопковое |

|

71,8 |

— |

Волокно То же |

|

5,0 |

1,5 |

100 |

2 |

|

6,0 |

1,5 |

125 |

3 |

|

6,0 |

1,5 |

125 |

3 |

|

6,0 |

1,5 |

125 |

3 |

|

6,0 |

1,5 |

125 |

3 |

|

5,0 |

3,5 |

125 |

3 |

|

5,0 |

3,5 |

125 |

3 |

|

5,0 |

3,5 |

125 |

3 |

|

8,0 |

5,5 |

125 |

3 |

|

15,0 |

10,0 |

125 |

3 |

|

6,0 |

6,0 |

125 |

2 |

|

6,0 |

6,0 |

125 |

2 |

|

200 |

10 |

1011 |

0,1 |

— |

|

180 |

8 |

_ |

_ |

_ |

|

180 |

10 |

1011 |

0,1. |

|

|

180 |

8 |

— |

— |

Не содержит аммиака |

|

180 |

8 |

' |

Не содержит аммиака, максимальное содержание летучих 0,18о/о |

|

|

300 |

7 |

— |

— |

— |

|

300 |

10 |

1011 |

0,1 |

— |

|

300 |

7 |

— |

— |

Не содержит аммиака |

|

500 |

7 |

— |

— |

— |

|

1500 |

7 |

— |

— |

— |

|

250 |

7 |

— |

— |

— |

|

250 |

7 |

~ |

Максимальное содержание летучих 0,18% |

Обладает более высокими диэлектрическими показателями, чем тип 30

Обладает более высокими диэлектрическими показателями, чем тип 31

Обладает более высокими диэлектрическими показателями, чем тип 51

|

00 - Л - Л -<1 •<! Со - л ^ ^ 'со сп со |

Тип пресс-массы |

|

|

50 45 |

Содержание смолы, %, не менее |

|

|

Хлопковое Волокно Тканевая крошка (хлопчатобумажная) То же V Тканевая крошка, пряжа Хлопчатобумажные полосы Хлопковые волокна и древесная мука |

Наполнитель |

|

|

600 600 600 600 800 600, |

Прочность при изгибе, кгс/см2, не менее |

|

|

£0. 1-^ СП О!' м М |0 05 О о о о р о |

Ударная вязкость, кгс-см/см2, не менее |

|

|

К*. 1-^ ^ Ь^- Р 00 м м р5 ~сл ~о о о "о о |

Ударная вязкость с надре - . зом, кгс-см/см2, не менее |

|

|

1-л. 1-*. 1-*. ЕО ЕО ЕО ЕО *0 сл сл сл сл сл сл |

Теллостойкость по Мартенсу, °С, не ниже |

|

|

СО ГО ГО |

Жаростойкость, баллы, не менее |

|

|

250 300 300 300 450 200 |

Водопоглощение, мг, не более |

|

|

00 - Л - Л о -<1 - л |

Поверхностное, Ом, не менее |

Удельное электрическое сопротивление |

|

1 1 1 1 ° ■ 1 1 |

Объемное, Ом - см, не менее |

|

|

III® 1 1 |

Тангенс угла диэлектрических потерь при 800 ГЦ> не более |

|

|

Не содержит аммиака Не со* держит аммиака |

Прочие требования |

|

|

Обладает более высокими диэлектрическими показателями, чем тип 74 |

Особые показатели |

Таблетирование порошкообразных фенольных пресс-масс не сопряжено с какими-либо трудностями, если для этой цели используют не слишком измельченные и не пересушенные пресс- массы. Таблетирование производится на эксцентриковых или ротационных прессах; усилие прессования на эксцентриковых прессах может достигать 20 ООО кгс.

|

)00 [70], а на ротационных — |

![]()

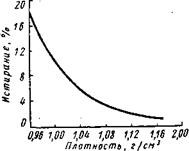

Рис. 3.31. Зависимость степени истирания от плотности таблеток из фенольной пресс-массы типа 31/1618, содержащей 4,25% влаги.

Рис. 3.31. Зависимость степени истирания от плотности таблеток из фенольной пресс-массы типа 31/1618, содержащей 4,25% влаги.

Часто с целью предварительного уплотнения крупнозернистых пресс-масс используют гидравлические прессы с обогреваемой или необогреваемой формой. Например, предварительное уплотнение пресс-массы типа 51 осуществляется в плунжерном экструдере, снабженном пресс-формой, нагреваемой от 70 до 90 °С.

В работе [71] описайа машина с двумя горизонтальными плунжерами. Для получения таблеток одинаковой массы разработаны машины, в которых порция пресс-массы, обвешенная на весах, поступает в таблетирующее устройство с гидравлическим приводом. Изготовленные таким способом таблетки можно подогреть в поле токов высокой частоты.

Прочность таблеток определяется по их истиранию. Для этого в шестигранный деревянный барабан загружают определенное количество таблеток и барабан вращают в течение некоторого времени с постоянной скоростью. Затем измеряют разность между начальной и конечной массой таблеток. На рис. 3.31 показана зависимость истирания от плотности таблеток из фенольной пресс - массы типа 31/1618.

Для контроля качества изготовления таблеток служит также способ измерения твердости таблеток по Шору [72].

-Фенольные пресс-массы, подлежащие переработке в пресс- формах, необходимо точно дозировать, причем их масса всегда должна быть несколько больше массы готового изделия. При недостатке пресс-массы получаются пористые изделия; избыток особенно нежелателен при прямом прессовании — образуется излишний облой и увеличиваются размеры готового изделия.

При литьевом прессовании избыток пресс-массы остается в зоне впрыска и не влияет на размеры готового изделия. Однако с целью экономии материала и в этом случае необходимо точное дозирование.

В большинстве случаев применяют объемное дозирование с помощью измерительных воронок. Для многогнездных пресс-форм используют так называемые наполнительные шаблоны [43]. Однако объемное дозирование является не совсем точным из-за различия в плотности пресс-масс в разных партиях поставок. Кроме того, оно применимо лишь к порошкообразным пресс - массам. Несмотря на это пресс-автоматы снабжены в основном объемными дозирующими устройствами. Для обеспечения надежной работы таких автоматов следует применять проверенные партии пресс-масс или пресс-массы с одинаковым гранулометрическим составом. Подробные сведения о дозировании в пресс - автоматах приведены в работе [73].

Гораздо более точным по сравнению с объемным является массовое дозирование. Для крупнозернистых пресс-масс, например, объемное дозирование неприемлемо. Однако массовое дозирование требует большего времени, чем объемное. Массовое дозирование можно применять и при использовании таблетирован - ного материала. При этом точность дозирования будет зависеть от точности изготовления таблеток.

Предварительный подогрев пресс-масс способствует улучшению качества изделий и сокращению продолжительности прессования. Холодный пресс-материал после загрузки в форму для прямого или литьевого прессования нагревают до 140—150 °С. Вследствие плохой теплопроводности пресс-массы на ее прогрев требуется довольно большое время. Если же пресс-материал загружают в форму предварительно подогретым, то продолжительность нагрева значительно сокращается. Температура предварительного подогрева составляет, как правило, 80—130 °С [43, 71, 74]. Используют как прямой нагрев, так и нагрев токами высокой частоты.

При прямом нагревании материал на листах или лопатках выдерживают в сушильной камере. Как правило, температура достигает 90—100 °С через 30—50 мин [56]. Предварительный подогрев в сушильных камерах особенно рекомендуется для получения изделий с улучшенными диэлектрическими свойствами [75], поскольку при подогреве испаряется большая часть физически связанной воды.^ Пресс-массы типа 31,5 и 31,9 рекомендуется нагревать при 80 °С в течение 30 мин [77]. Подогрев с помощью инфракрасных ламп применяется редко, поскольку верхний слой пресс-материала, непосредственно подвергаемый воздействию лучей, можно легко перегреть.

Большое значение приобрел нагрев токами высокой частоты, который применим для пресс-масс с низким тангенсом угла диэлектрических потерь. С этой целью крупнозернистые и таблети - рованные пресс-массы помещают в поле высокой частоты между пластинами конденсатора [76]. При нагревании пресс-масс токами высокой частоты помимо сокращения продолжительности прессования достигается более равномерное отверждение, получаются пресс-изделия с незначительными внутренними напряжениями, уменьшается износ пресс-форм благодаря снижению давления при прессовании [43, 56].

Необходимую мощность генератора высокой частоты N (в кВт) можно приблизительно вычислить по формуле [78]:

Где А г — разность температур, °С; т — масса нагреваемого пресс-материала, кг; т — продолжительность подогрева, мин.

Для равномерного прогрева таблетированных пресс-масс необходимо соблюдение следующих условий [72, 78]:

Входное напряжение в электронагревательном устройстве должно быть постоянным;

Электроды следует располагать параллельно; загружать материал у концов электродов нежелательно из-за неравномерности электрического поля в этой зоне;

Таблетки должны быть достаточно твердыми и иметь одинаковую плотность;

Воздушный зазор между верхним электродом и таблетками должен бьгть постоянным.

В работе [79] описан прибор для нагрева в поле токов высокой частоты, в котором нижний электрод приводится в движение двумя вращающимися роликами. Вместе с ними в высокочастотном поле вращаются цилиндрические таблетки пресс-материала. Вращение таблеток способствует быстрому и более равномерному их нагреву.

Мощность высокочастотных нагревательных устройств составляет 0,25—40 кВт при частоте 30 Мгц (реже — 80 Мгц). С помощью современных высокочастотных установок можно нагреть до 9 кг пресс-массы типа 31 в течение 60 с до 100 °С [70].

Опубликовано в

Опубликовано в