Повышение Активности клинкера рациональным сжиганием топлива

4 ноября, 2011

4 ноября, 2011  admin

admin Влияние режима обжига клинкера на его физико-механические свойства изучено в многочисленных работах [424—428, 45, 47, 51, 53, 483, 487—491, 67—74, 245, 437, 438]. При этом отмечалось, что прочностные свойства клинкера зависят от температуры, времени обжига и скорости охлаждения продукта.

Обычно считалось, что резкий нагрев и охлаждение приводят к выпуску высокомарочного цемента. В то же время в литературе имеются противоречивые данные. В отдельных случаях показана возможность получения клинкера повышенной активности при некоторой незавершенности процесса спекания, когда содержание свободной извести в готовом продукте может составлять 2—4% [429, 410]. Другие же исследователи [399, 26, 403, 424, 426, 67, 72, 428, 430, 431] считают, что в современных вращающихся печах, особенно большой мощности, клинкеру требуется после полного усвоения извести дополнительная выдержка для обеспечения высокой активности клинкера. В промышленных условиях режим обжига клинкера в значительной степени определяется условиями сжигания топлива, поэтому в своих исследованиях мы ставили целью установление зависимости между параметрами горения топлива и качеством клинкера. Взаимосвязь эта изучалась при использовании жидкого, твердого и газообразного топлива [280, 433— 435].

В последние годы цементная промышленность все чаще применяет в качестве технологического топлива мазут с повышенным содержанием серы. Такое топливо использовалось на Старооскольском, Жигулевском, Кантском и других заводах. Мазут для Кантского цементно-шиферного комбината (КЦШК) поставлялся несколькими нефтеперегонными заводами со следующей характеристикой (табл. 41). С конца 1967 г. КЦШК наряду с Ахунбабаевским стал получать Ангарский мазут, доля которого увеличивалась. При этом, как показали физико - механические испытания, значительно, на 5—8 МПа, снизилась активность клинкера.

В связи с этим нами были выполнены исследования с целью установления факторов, снижающих качество клинкера, и изыскания способов повышения марочности цемента на комбинате. В течение 3 лет (1968—70 гг.) из промышленных вращающихся печей было отобрано более 100 проб клинкера, которые подвергались химическому, петрографическому анализам и физико-механическим испытаниям по ГОСТу 310—60. Результаты исследований за август 1969 г. приводятся в табл. 42. Анализируемые клинкера получены при обжиге сырьевого шлама с КН = 0,88—0,92; п = 2,0—2,4; р = 0,8—1,0 и содержанием S03 = 0,5—0,8%. Печи питались из одного бассейна, пробы отбирались одновременно со всех печей. Следовательно, клинкера по отдельным числам получены из шлама одного состава.

Таблица 41

Изменение среднемесячной активности клинкера КЦШК в зависимости от содержания серы в мазуте

|

Характеристика мазута |

Среднемесячная Активность клинкера, МПа |

||

|

Год, месяц |

Завод-постанщик |

М а р к а |

Содержание серы. % |

|

1967, VIII |

Ахунбабаевский |

100 |

0,3 |

51,5 |

|

IX |

То же |

То же |

0,3 |

49,6 |

|

X |

— «»— |

— « » — |

0,3 |

48,3 |

|

XI |

—«»— |

—«»— |

0,3 |

49,2 |

|

1967, XII |

Ахунбабаевский и |

100,40 |

0,3—3,5 |

47,5 |

|

1968, I |

Ангарский |

То же |

0,3—3,5 |

46,6 |

|

II |

То же |

—«»— |

0,3—3,5 |

47,8 |

|

1968, III |

Ангарский |

100,40 |

3,5 |

44,2 |

|

IV |

То же |

То же |

3,5 |

43,5 |

|

V |

—«»— |

— «»— |

3,5 |

46,6 |

|

VI |

—«»— |

« »— |

3,5 |

42,2 |

Результаты исследований свидетельствуют, что при определенных условиях обжига значительная часть серы топлива присаживалась к материалу и оставалась в клинкере. Так, в пробах № 4, 25, 26, 30 концентрация серного ангидрида достигала 2,4—4,0% при содержаний его в исходном сырье менее 0,8%. С повышением количества серного ангидрида увеличивалось также содержание щелочей в клинкере, например, в пробах № 4, 10, 13, 23—26, 30. Проявлялась определенная связь активности клинкера и концентрации S03 в нем. Клинкера № 4, 25, 26, 30 при максимальном содержании серы имели самую низкую активность, всего 41—44 МПа, тогда как пробы № 6, 9, 11, 12, 14, 15, 21, 22, 28 достигали прочности 55—60 МПа при 0,3-0,7% S03.

Снижение активности клинкера в результате присадки к материалу серы топлива особенно четко прослеживалось при

|

Таблица 42 Изменение активности разовых клинкеров КЦШК в зависимости от содержания в них серного ангидрида и щелочей

|

Минимальная прочность клинкера среди одновременно отобранных проб совпадала с максимальным содержанием в них серного ангидрида. Указанная закономерность подтвердилась и при изучении остальных проб. Математическая обработка результатов исследований за трехлетний период установила отрицательную связь между качеством клинкера и содержанием SOs с коэффициентом корреляции минус 0,46.

Петрографический анализ показал, что клинкера с повышенным содержанием S03 и R20 и низкой прочностью имели мелкую неотчетливую кристаллизацию. Белит часто представлен в виде дендритов, наблюдалось разложение зерен алита по периферии. В шлифах почти не просматривалось промежуточное вещество. Клинкера с малой концентрацией серы обладали отчетливой кристаллизацией.

В последующих исследованиях рассматривалась возможность снижения концентрации S03 и R20 в клинкере и повышения его активности путем прекращения подачи пыли электрофильтров в печь. Для этого пыль электрофильтров вращающейся печи № 2 в течение 3 сут подавалась в другие печи. В процессе эксперимента ежечасно отбирали клинкер из рекупе - раторного холодильника. Усредненные сменные пробы подвергались химическому анализу, физико-механическим испытаниям и сравнивались с клинкером, полученным при постоянном возвращении пыли в печь (табл. 43). Проведенными исследованиями установлено, что с прекращением подачи пыли в печь значительно снижалась концентрация щелочей и серы в клинкере, и возрастала его средняя активность на 6,5 МПа.

КЦШК не имел возможности полностью отказаться от подачи пыли в печи. Вероятно, снизить содержание легколетучих примесей в клинкере можно временным отключением системы пылевозврата, когда концентрация серы и щелочей в пыли достигнет максимального значения. Проведенный эксперимент (рис. 91) показал, что содержание S03 и R20 снижалось в первые 8 ч после прекращения подачи пыли в печь. Накапливались же щелочные сульфаты в течение 3—5 сут.

Таким образом, для уменьшения содержания S03 и R20 в клинкере и повышения его активности может практиковаться восьмичасовое отключение подачи пыли в печи через каждые 3—4 сут. Пыль с 20—30% содержанием щелочных сульфатов предлагается использовать в качестве удобрения в сельском хозяйстве.

При высокой концентрации S03 в клинкере понижение ма - рочности промышленных партий цемента возможно также вследствие недостаточного введения при помоле гипса. При определении гипса в цементе катионитовым методом одновременно титруется и некоторое количество серного ангидрида клинкера [106] и, следовательно, заведомо завышается количество введенного гипса против фактического его содержания. Влияние гипса на прочностные свойства цемента определялось на клинкерах одинакового состава, отличающихся только содержанием S03. 218

Т а 6 л и ц а 43

Влияние возврата пыли электрофильтров на активность среднесуточных клинкеров КЦШК

|

№ клин ке ра |

Содер ж а п и і1 в клинкере, % |

Остатки на сигах, % |

Рас - пл ын конуса, м м |

Преде |

І прочности, МПа, на |

||||||

|

Изгиб |

Сжатие |

||||||||||

|

SO, |

RiO |

021) |

008 |

Зс |

7с |

28е |

Зс |

7с |

28с |

||

|

Ьса возврата пыли |

|||||||||||

|

31 |

0,40 |

0,42 |

4,0 |

10,8 |

1 13 |

5,1 |

6,1 |

7,2 |

35,1 |

44,9 |

58,9 |

|

32 |

0,40 |

0,27 |

2,0 |

9,4 |

1 12 |

4,9 |

5,8 |

6,8 |

31,1 |

42,7 |

57,1 |

|

33 |

0,50 |

0,50 |

3,5 |

1 1,0 |

109 |

4,9 |

5,6 |

6,6 |

33,5 |

44,8 |

58,1 |

|

34 |

0,92 |

0,77 |

5,0 |

13,3 |

1 12 |

4,8 |

5,4 |

6,4 |

30,7 |

43,5 |

50,4 |

|

35 |

0,51 |

0,42 |

3,9 |

10,6 |

1 13 |

4,4 |

5,5 |

6,0 |

30,3 |

44,5 |

54,8 |

|

36 |

0,44 |

0,10 |

4,0 |

10,9 |

1 14 |

4,1 |

5,6 |

6,2 |

29,6 |

40,5 |

50,7 |

|

37 |

0,30 |

0,20 |

2,2 |

10,3 |

1 13 |

5,2 |

5,6 |

7,2 |

31,8 |

45,1 |

59,5 |

|

Средняя активность |

— 55; |

||||||||||

|

С возвратом пыли |

|||||||||||

|

38 |

2,10 |

1,89 |

4,2 |

13,6 |

1 1 1 |

5,5 |

6,9 |

7,5 |

37,4 |

43,1 |

52,2 |

|

39 |

1,20 |

1,47 |

4,5 |

15,0 |

115 |

5,0 |

5,9 |

6,8 |

33,1 |

40,9 |

47,6 |

|

40 |

0,30 |

0,17 |

4,5 |

15,5 |

105 |

5,5 |

5,7 |

6,5 |

35,5 |

42,9 |

54,8 |

|

41 |

1,90 |

1,99 |

3,3 |

12,4 |

1 16 |

5,4 |

6,4 |

6,8 |

36,3 |

42,6 |

45,7 |

|

42 |

2,57 |

2,17 |

5,2 |

12,6 |

1 14 |

5,2 |

5,8 |

6,4 |

34,6 |

40,5 |

49,1 |

|

43 |

1,68 |

1,38 |

3,3 |

1 1,7 |

1 18 |

5,2 |

5,7 |

6,6 |

36,0 |

40,3 |

45,4 |

|

Средняя активность 49,1 |

|

Рис. 91. Изменение концентрации SO j (1) и Rl>0 (2) в пыли электрофильтров при циклической подаче ее в печь. — без подачи пыли в печь; ------------ при подаче Пыли в печь. |

|

12 8 |

|

2 4- 6 В 10 12 14-сут. |

% їв

Таблица 44

Активность клинкера (МПа) в зависимости от содержания в нем S03 и введенного при помоле гипса

|

Кантский |

Ангарский |

Карачаево-Черкесский |

||||||||||||||

|

Введен- |

SCh клинкера = |

0,44 % |

SO;, клинкера |

= 1,6 % |

SO;i клинкера =0,4 % |

SOi клинкера = |

0,16% |

SO з клинкера = 1,32 %. |

||||||||

|

При |

SO;, |

SO, |

S03 |

SO;i |

SO, |

|||||||||||

|

28с |

Клин |

Зс |

28с |

Клин |

Зс |

28с |

Клин |

|||||||||

|

Гипс, % |

Кера |

Зс |

Кера |

Кера |

Кера |

Зс |

28с |

Кера |

Зс |

28с |

||||||

|

Гипса, |

Гипса. |

Гипса. |

Гипса, |

Гипса. |

||||||||||||

|

% |

% |

% |

% |

% |

||||||||||||

|

2 |

1,37 |

26,7 |

50,2 |

2,53 |

28,8 |

42 |

— |

— |

— |

1,03 |

16,3 |

45,8 |

2,25 |

21,3 |

40,5 |

|

|

3 |

1,83 |

27,4 |

48 |

2,99 |

28 |

42,6 |

1,79 |

5,8 |

33,5 |

1,55 - |

19,7 |

46,8 |

2,71 |

24,8 |

41,9 |

|

|

4 |

2,29 |

31,4 |

50,2 |

3,45 |

26,9 |

44,1 |

2,25 |

16,9 |

40,9 |

— |

— |

— |

_ |

_ |

_ |

|

|

5 |

2,76 |

30,6 |

51,2 |

3,92 |

30 |

48,1 |

2,72 |

17,3 |

43,5 |

2,48 |

22 |

50,7 |

3,64 |

30,3 |

42,0 |

|

|

6 |

3,22 |

34,7 |

55,3 |

4,38 |

36 |

49,8 |

3,18 |

21,2 |

46,4 |

— |

— |

— |

_ |

_ |

_ |

|

|

7 |

3,68 |

29 |

54,5 |

4,84 |

33,1 |

49,6 |

3,64 |

19,1 |

45,6 |

3,4 |

20,4 |

49,5 |

4,56 |

31 |

42,4 |

Клинкера размалывались совместно с гипсом (2—7%) в лабораторной мельнице до удельной поверхности 3000— 3100 см2/г. Результаты физико-механических испытаний показали, что оптимальное количество гипса для клинкеров Кантского, Ангарского и Карачаево-Черкесского заводов, независимо от первоначального содержания в них серного ангидрида, составляет 5—7% (табл. 44). При высоком содержании S03 в клинкере суммарное содержание серного ангидрида в цементе может превосходить величину 3,5%, т. е. превышать ограничения по ГОСТу. Поэтому в таких случаях необходимо осуществлять контроль за количеством введенного гипса в цемент не по концентрации SOa, а другим способом, позволяющим объективно оценивать фактическое содержание гипса. Может быть, например, применен весовой метод или расчетный по разнице титруемого S03 в цементе и клинкере. Во всех случаях следует обеспечивать ввод гипса до 5—6%, что позволяет повысить марочность цемента и стабилизировать его качество.

В серосодержащих клинкерах содержание серного ангидрида обычно превосходит количество, необходимое для связывания со щелочами. Предполагалось, что избыточный S03 может взаимодействовать с СаО и понижать КН клинкера. Действительно, в некоторых клинкерах рентгеновскими и петрографическими исследованиями обнаружено до 1—2% CaS04. При обоснованности указанного предположения с повышением КН клинкера должно улучшиться его качество. На КЦШК в течение 2 недель проводился обжиг сырьевой шихты с КН = = 0,85; 0,90 и 0,95. Пробы клинкера, отобранные из рекуператоров, подвергались физико-механическим испытаниям. Параллельно в них определялось содержание SOs, К20, Na20 и свободная СаО (табл. 45).

Как показали результаты эксперимента, при использовании высокосернистого мазута повышение КН от 0,85 до 0,95 несколько затрудняет конечное усвоение извести, однако активность клинкера при этом практически не изменилась. Содержание алита в клинкерах, определенное под микроскопом в ан - шлифах (табл. 46), как правило, превосходит рассчитанное по химическому составу на 5—10% и практически не зависит от концентрации S03. Таким образом, снижение активности клинкера с внедрением в него серы происходит не вследствие уменьшения количества C3S, как предполагалось раньше.

Из работы Корнеева, Сычева и др. [27, 145] следует, что при добавлении гипса к исходной шихте серный ангидрид в процессе обжига преимущественно внедряется в белит с одно-

Т а б л и ц а 45

Влияние коэффициента насыщения на активность среднесуточных клинкеров КЦШК при использовании высокосернистого мазута

|

№ клинкера |

КН |

! Содержание в клинкере, % |

Удельная понерч - н сть, см*'/г |

Предел прочности на сжатие, МПа |

||

|

SO:! |

К а О |

Зс |

7с |

28 с |

||

|

44 |

0,85 |

0,32 |

0,47 |

0,04 |

|

45 |

0,85 |

2,12 |

1,07 |

0,04 |

|

46 |

0,85 |

0,28 |

0,46 |

0,04 |

|

47 |

0,85 |

1,28 |

0,81 |

0,04 |

|

48 |

0,90 |

0,46 |

0,60 |

0,05 |

|

49 |

0,90 |

0,16 |

0,35 |

0,04 |

|

50 |

0,90 |

0,70 |

1,02 |

0,07 |

|

51 |

0,95 |

1,44 |

0,82 |

0,05 |

|

52 |

0,95 |

0,20 |

0,15 |

0,0 |

|

53 |

0,95 |

1,84 |

0,80 |

0,05 |

|

54 |

0,95 |

0,24 |

0,22 |

0,02 |

|

55 |

0,95 |

1,12 |

0,70 |

0,04 |

|

56 |

0,95 |

1,68 |

0,90 |

0,05 |

|

0 |

2900 |

28,4 |

37,8 |

48,1 |

|

0 |

2860 |

32,5 |

37,5 |

47,3 |

|

0 |

2740 |

28,8 |

39,4 |

51,7 |

|

0 |

2940 |

28,7 |

35,0 |

44,1 |

|

Средняя |

Активность |

— 47,5 |

||

|

0 |

2900 |

31,8 |

39,7 |

46,9 |

|

0 |

3000 |

33,0 |

42,3 |

51,7 |

|

0 |

3050 |

35,3 |

36,3 |

45,7 |

|

Средняя |

Активность |

— 48,1 |

||

|

0,4 |

2860 |

35,0 |

39,8 |

45,9 |

|

0,8 |

2900 |

32,6 |

40,9 |

49,0 |

|

1,6 |

2930 |

37,5 |

44,1 |

47,7 |

|

0,9 |

2900 |

35,0 |

43,0 |

49,8 |

|

0,9 |

3400 |

34,4 |

36,3 |

44,4 |

|

1,0 |

2900 |

31,6 |

37,8 |

45,8 |

|

Средняя |

Активность |

— 47,1 |

Временным повышением его прочности. При введении серы с горячего конца печи с топливом следовало установить место присадки S03 к обжигаемому материалу.

Анализ отобранных по длине печи проб показал, что содержание S03 в обжигаемом материале иногда достигало 8% при 2,5% R20 (см. рис. 7). Значительная часть серного ангидрида (3%) присаживалась к материалу в высокотемпературной части печи, причем 1% S03—на конечной стадии усвоения извести, т. е. в процессе образования алита. Последняя доля серы включалась даже в готовый клинкер (на 100—105 м), когда в пробах отсутствовала свободная известь. При указанных условиях возможна вероятность внедрения серного ангидрида в формирующийся здесь алит. По исследованиям В. Гатта [106], в C3S может включиться до 2,9% S03, понижающего вяжущие свойства алита. Следовательно, понижение активности клинкера на КЦШК при сжигании в печах высокосернистого мазута может происходить из-за присадки серы к материалу в зоне спекания, вероятно, с внедрением S03 в алит.

Таблиц а 46

Минералогический состав клинкера, %

|

№ к;і и н кера |

КН сырья |

Содер - жание SO:,. % |

Состав клинкера, рассчитанный |

|||||

|

Под микроскопом |

По химсоставу |

|||||||

|

C, S |

C. s |

І Промежуточное вещество |

C3S |

C, s |

||||

|

45 |

0,85 |

2,12 |

64 |

23 |

13 |

45 |

35 |

|

|

46 |

0,85 |

0,28 |

70 |

20 |

10 |

47 |

36 |

|

|

51 |

0,95 |

1,44 |

80 |

3 |

17 |

70 |

9 |

|

|

52 |

0,95 |

0,20 |

82 |

1 |

17 |

71 |

10 |

|

|

53 |

0,95 |

1,84 |

80 |

8 |

12 |

73 |

11 |

|

|

54 |

0,95 |

0,24 |

79 |

1 |

20 |

68 |

9 |

|

|

56 |

0,95 |

1,68 |

76 |

3 |

21 |

72 |

11 |

|

|

Выше |

Рассматривалась возможность понижения концентра- |

Ции серы в клинкере периодическим прекращением подачи пыли из электрофильтров в печи. Однако такой способ не всегда осуществим из-за трудностей утилизации высокощелочной пыли. Известно, что возгонку серосодержащих соединений можно значительно ускорить путем перевода сульфатов в легколетучие сульфиты. Поэтому наши действия были направлены, прежде всего, на снижение коэффициента избытка воздуха с тем, чтобы снизить скорость горения топлива, и следовательно, затормозить окисление серы S02H-0,502-^S03.

Испытания проводились на печи № 5 КЦШК (3,5X4,ОХ X 128,8 м) на ближней, средней и дальней зонах спекания. При каждом положении зоны печь работала 12 ч : 4 ч печь вводилась в заданный режим, после чего в течение 8 ч снимались режимные параметры через каждые 15 мин, определялся состав отходящих газов, и ежечасно отбирались пробы клинкера для физико-механических испытаний. В итоге оценивалось влияние положения зоны спекания на активность клинкера, а также выяснялись дополнительные режимные параметры, которые бы характеризовали качество клинкера.

Полученные данные (табл.47) свидетельствуют, что наилучшая активность клинкера достигалась при среднем расположении зоны спекания, когда температурный максимум корпуса печи расположен на удалении 12—15 м от головки печи. Значительное снижение прочностных свойств цемента (на ~ 10 МПа) происходило при работе на дальней зоне спекания,

Когда процессы клинкерообразования завершались на расстоянии 30—40 м от горячего обреза печи. Достаточно убедительно это подтверждалось данными по изменению активности клинкера по длине печи (рис. 92), из которых видно, что после полного усвоения извести клинкер необходимо еще некоторое время выдержать при высоких температурах на участке около 10 м, чтобы получить максимальную активность. Последующая передержка спеченного клинкера приводила к снижению активности более, чем на 10 МПа. Подобная зависимость была установлена и на Семипалатинском заводе при использовании угольного топлива.

Т а б л и ц а 47

Влияние положения зоны спекания на физико-механические свойства клинкеров КЦШК

|

Положение зоны спекания, дата |

Врем Я Отбора проб, Ч |

Удел L - нан по- нерх - пость, СМ",/ г |

Рас- ПЛІ1ІИ Конуса, м м |

11 редел |

Прочности при сжатии, МПа |

|

|

Зс |

7с |

2 «с |

||||

|

Дальняя, |

14 |

3214 |

113 |

33,6 |

39,9 |

49,0 |

|

6.V.1970 |

15 |

3073 |

121 |

30,0 |

35,3 |

41,6 |

|

16 |

3482 |

117 |

27,4 |

39,6 |

47,8 |

|

|

17 |

3240 |

1 14 |

27,2 |

38,1 |

48,6 |

|

|

18 |

3185 |

1 18 |

31,3 |

36,3 |

43,3 |

|

|

19 |

3240 |

114 |

28,6 |

33,3 |

40,9 |

|

|

20 |

3250 |

117 |

28,7 |

39,6 |

43,4 |

|

|

Средняя активность 44,5 |

||||||

|

Средняя, |

12 |

3346 |

1 14 |

37,2 |

42,6 |

52,5 |

|

7. V. 1970 |

13 |

2838 |

105 |

38,7 |

45,9 |

51,5 |

|

14 |

3012 |

105 |

37,8 |

46,8 |

54,6 |

|

|

15 |

2877 |

105 |

37,2 |

46,9 |

54,9 |

|

|

16 |

3198 |

109 |

37,1 |

47,0 |

57,1 |

|

|

17 |

3049 |

105 |

38,4 |

51,0 |

60,1 |

|

|

18 |

3238 |

105 |

40,4 |

52,6 |

55,9 |

|

|

19 |

3341 |

113 |

34,3 |

39,7 |

50,4 |

|

|

С |

Средняя активность - 54,6 |

|||||

|

Ближняя, |

16 |

3223 |

113 |

37,4 |

46,0 |

57,2 |

|

8. V. 1970 |

17 |

3209 |

120 |

31,2 |

36,8 |

51,4 |

|

18 |

3050 |

111 |

34,6 |

43,5 |

56,2 |

|

|

19 |

3194 |

109 |

36,6 |

45,0 |

55,4 |

|

|

20 |

3122 |

109 |

33,6 |

43,2 |

53,6 |

|

|

21 |

2990 |

1 16 |

32,4 |

41,0 |

50,7 |

|

|

22 |

2926 |

1 10 |

33,8 |

41.1 |

53,2 |

|

|

23 |

3121 |

108 |

37,4 |

47,2 |

54,8 |

|

|

Средняя активность 54,1 |

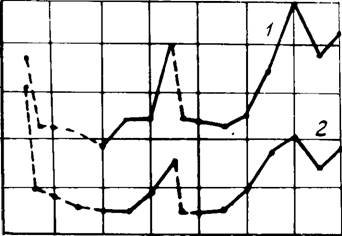

При анализе данных табл. 47 наблюдается интересная особенность: несмотря на то, что в течение одного эксперимента не было визуально замечено видимых изменений в режиме работы печи, однако активность клинкера в течение 1 ч могла изменяться на 5—6 МПа, а за 2 ч даже на целую марку (60,1 и 50,4 МПа). При сравнении результатов физико-механических испытаний и состава отходящих газов (рис. 93) получена достаточно воспроизводимая зависимость активности клинкера от содержания кислорода в атмосфере печи. Так, при снижении количества 02 до 1—2% значительно, на 5—10 МПа, возрастала активность клинкера. Минимальная же прочность клинкера получалась при 3—5% 02 в отходящих газах.

Установленная зависимость подтверждает наше предположение. При уменьшении количества воздуха на горение, особенно первичного, когда содержание кислорода в отходящих газах становится менее 2%, существенно снижается скорость смешения топлива с воздухом. При таких условиях факел становится слегка коптящим, вялым и удлиняется за пределы зоны спекания. Недостаток кислорода в средней части факела способствует окислению серы мазута лишь до легколетучего сернистого ангидрида. Вследствие этого уменьшается концентрация S03 в клинкере, и повышается его активность.

|

СаОс3% |

|

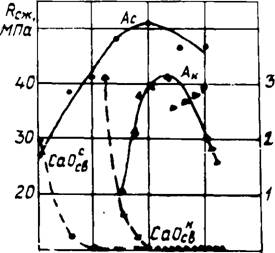

Рмс. 92. Изменение активности клинкера (А) и СаОсв по длине печей Кантского цементно - шиферного комбината (к) и Семипалатинского цементного завода (с). |

|

40 ЗО 20 Ю Расстояние onі горячего обреза печи, м |

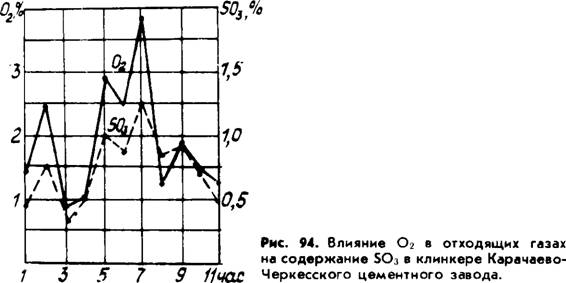

Зависимость содержания SOs в клинкере от концентрации кислорода в отходящих газах доказана также на Карачаево - Черкесском заводе (рис. 94). Подобные исследования были проведены при сжигании высокосернистого мазута на Старо-

Оскольском заводе Так, корреляционный анализ, проведенный для 100 проб клинкера, показал, что наиболее значимые коэффициенты корреляции по влиянию на активность клинкера отдельных параметров следующие: для разрежения в головке — минус 0,71; для температуры отходящих газов — мину 0,51; для КН — плюс 0,41; для содержания S03 в клинкере—минус 0,45.

Наибольшее влияние разрежения в головке печи и температуры отходящих газов связано, вероятно, с тем, что эти параметры являются косвенными показателями количества кислорода в пламенном пространстве. Чем больше разрежение в головке и температура отходящих газов, тем выше содержание кислорода и, следовательно, ниже активность клинкера.

Дополнительные исследования были направлены на выяснение роли серосодержащих соединений на промежуточной стадии обжига на качество клинкера.

|

55 |

Известно, что при определенных условиях обжига серосодержащие соединения при 1100—1300°С временно переходят в силикосульфат кальция. Силикосульфат кальция был неоднократно нами обнаружен в материале вращающейся печи КЦШК. Поэтому дальнейшее исследование проводилось с целью выявления промежуточного влияния силикосульфата кальция на прочность цемента [435]. Для этого в сырьевую смесь с п = 2,4; р = 1,3; КН = 0,92 вводились гипс (Г) и y—C2S

|

|

Или силикосульфат кальция (С—С—К) в количестве 1 и 3%, считая на S03. Образцы обжигались в силитовой печи при 1450°С с выдержкой 40 мин, причем часть образцов нагревалась постепенно, другая часть вносилась в предварительно разогретую печь. Резкий обжиг применялся с целью создания условий, устраняющих возможность образования кальциевого силико - сульфата в смеси, т. к. соединение устойчиво при температурах ниже 1300°С. Обожженные клинкера размалывались до удельной поверхности 32004=50 см2/г с добавкой 3% гипса. Гидра - тационная активность цементов проверялась в малых образцах (1,41 X 1,41 X 1,41 см на сжатие и 1 X 1 ХЗ см на изгиб в растворе 1:3), приготовленных по методике Кюля [433].

Как видно из результатов (табл. 48), прочность при сжатии образцов из цементов постепенного обжига с S03, введенного в виде кальциевого силикосульфата, через 3,7 сут превышала прочность образцов с добавкой сульфата кальция. К 28 суткам гидратационная активности цементов с сульфатом кальция как постепенного, так и резкого режима обжига выше прочности цементов с силикосульфатом кальция.

Важно отметить, что в том случае, когда не создавались условия для возможного образования силикосульфата (резкий обжиг, меньшее количество добавки—1%), цемент с добавкой сульфата кальция превосходил по прочности цемент с добавкой силикосульфата и в первые сроки твердения. В 28-суточном возрасте все цементы с добавкой гипса имели более высокую прочность. Таким образом, установлено, что при добавлении в сырьевую шихту силикосульфата или создании условий при

Т а б л и ц а 48

Влияние состава серосодержащих соединений на активность лабораторных клинкеров (малые образцы, состав 1:3)

|

Добавка |

Предел прочности, МПа, на |

||||

|

Вид |

Количество SO:,. /0 |

Из гиб |

Сжатие |

||

|

Зс |

7с |

28 с |

Зс |

7с |

28с |

|

Постепенный обжиг

|

Обжиге для образования силикосульфата кальция снижалась прочность цемента в 28 сут. В тех случаях, когда в промежуточных зонах печи образуется силикосульфат кальция, или сера топлива присаживается в высокотемпературных зонах, то появляется большая вероятность внедрения SG3 в одновременно формирующийся здесь C3S. При этом, как показано в работе [106] и исследованиях автора, может значительно (на 25%) снижаться активность алита (табл. 49).

Кроме того, как было установлено при изучении условий синтеза, силикосульфат кальция легко образуется из у—C2S и гипса при 1100°С в воздушной атмосфере, но невозможен его синтез в восстановительной среде. Таким образом, условия образования и устойчивость кальциевого силикосульфата помогают объяснить более высокую прочность на вращающейся печи № 5 КЦШК при сжигании высокосернистого мазута с небольшим содержанием кислорода в отходящих газах. При минимальном избытке воздуха (а=1,03—1,05) затруднено или не происходит образование промежуточного соединения силикосульфата кальция; вследствие этого уменьшается вероятность внедрения S03 в алит и снижения гидратационной активности клинкера.

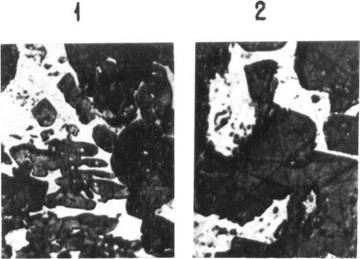

При рассмотрении клинкеров под микроскопом можно заметить, что в зависимости от условий сжигания высокосернисто-

Таблица 49

|

Содержание SO. i, |

|

Зс |

Влияние серного ангидрида, введенного при обжиге в предварительно синтезированные C^S и C2S, на их гидратационную активность (малые образцы, состав 1:0)

Прочность при сжатии, МПа

|

C3S |

0 |

33,4 |

53,0 |

90,0 |

|

1 |

28,5 |

48,5 |

96,0 |

|

|

3 |

19,5 |

39,0 |

67,8 |

|

|

C2S |

0 |

6,2 |

— |

12,0 |

|

1 |

5,3 |

5,5 |

37,5 |

|

|

3 |

4,6 |

8,6 |

45,5 |

|

Минерал |

|

7 с |

|

2 Нс- |

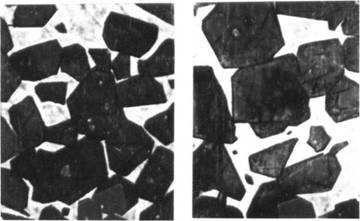

ГО мазута существенно изменяется их микроструктура (рис. 95). Более высокой активности клинкера соответствовала более упорядоченная, отчетливая кристаллизация минералов. Микроструктура клинкеров пониженной прочности характеризовалась высокой пористостью. Алит в них представлен зернами с разрушенными краями и с большим включением белита и промежуточной фазы. Следовательно, колебание активности на КЦШК связано с изменением микроструктуры клинкера под влиянием различной газовой среды. Не исключается при этом промежуточное воздействие серы топлива.

В результате проведенных исследований на КЦШК, СОЦЗ и КЧЦЗ был внедрен рациональный режим сжигания высокосернистого мазута с небольшим коэффициентом избытка воздуха, малым количеством первичного воздуха (7—15%) и интенсивным распылом топлива, что позволило наряду с повышением активности клинкера снизить удельный расход тепла и повысить производительность печей и стойкость футеровки. Результаты изменения прочностных свойств клинкера и цемента с оптимизацией режима обжига наглядно демонстрируются отчетными данными КЦШК за 1970 г. (табл. 50).

Если при сжигании высокосернистого мазута одним из основных способов повышения активности клинкера является ограничение кислорода в топочном пространстве, то для других видов топлива подобная зависимость не проявляется. Так, на том же КЦШК после перехода завода на газообразное топливо установлено, что качество клинкера улучшается в случае некоторого повышения температуры обжига. При этом со-

|

|

|

Рис. 95. Микроструктура клинкера при различных условиях сжигания высокосернистого мазута. 1. Восстановительные условия, А =43,2 МПа; 2. Избыток кислорода, S03 = 1,83%, А = 41,6 МПа; 3,4. Рациональный режим, 02f=0,8—1,5%, А = = 55,5 МПа; А = 60,1 МПа. |

Держание кислорода в отходящих газах даже несколько повышалось, и увеличивалась объемная масса клинкера.

|

З 4 |

При подборе режима обжига с целью повышения активности клинкера замечено, что по составу отходящих газов можно также контролировать степень обжига и на всех видах топлива. Для исследований на вращающейся печи, работающей на газе, было отобрано 20 клинкеров при различной степени обжига, объемная масса клинкера изменялась от 960 до

Таблица 50

Влияние режима обжига на активность клинкера и цемента

|

Режим |

Активность |

, клинкера и цемента, МПа |

||

|

Месяц |

/ V 1.' » 1 Г >| и I J Г1 |

|||

|

^ Ж И 1 сПІ И >1 |

||||

|

Мазута |

Клинкер |

М-300 |

М-400 |

|

|

Январь |

Нерациональный |

39,7 |

41,2 |

41,8 |

|

Февраль |

То же |

47,5 |

39,3 |

42,2 |

|

Март |

— «»— |

45 |

34,9 |

36,8 |

|

Апрель |

—«»— |

46,1 |

35,7 |

37,1 |

|

Май |

— « »— |

44,7 |

39 |

40,0 |

|

Июнь |

— « » — |

46,5 |

38,5 |

41,6 |

|

И юль |

Рациональный |

50,8 |

44,0 |

44,7 |

|

Август |

То, же |

51,1 |

46,5 |

44,4 |

|

Сентябрь |

—-« »— |

51,3 |

40,7 |

43,3 |

|

Октябрь |

—« »— |

49,7 |

39,4 |

41,2 |

|

Ноябрь |

— «»— |

50,6 |

40,9 |

42,7 |

|

Декабрь |

— « » - |

49,1 |

38,7 |

43,3 |

1620 кг/м3, содержание СаОсв от 0,2 до 5,08%. Испытание выполнялось в'течение 5 сут, постоянно проводился хронометраж работы печи и газовый анализ (табл. 51).

Отдельные пробы клинкера характеризовались как слабо- обожженные с объемной массой 960—1250 кг/м3 и содержащие свободную известь, клинкера с объемной массой 1320— 1620 кг/м3 нормально обожженные, но с различной степенью обжига. Химический анализ показал колебание содержания в клинкере щелочных оксидов от 0,47 до 1,18%, отрицательное влияние которых на гидравлическую активность подтвердилось коэффициентом корреляции, равным минус 0,8. Так, слабо - обожженные клинкера содержат 0,99—1,18% R20 и имели самую низкую активность — 30—45 МПа.

Возгонка щелочей в процессе обжига до 0,5—0,8% способствовала и росту прочности да50—60 МПа, т. е. выдержка при высокой температуре приводила к лучшей возгонке щелочных оксидов. Зависимость между объемной массой клинкера и остаточным количеством щелочей имеет коэффициент корреляции минус 0,75.

Как установлено нами [274], содержание С02 в отходящих газах характеризует степень разогретости зоны спекания. Во время опыта содержание С02 в отходящих газах колебалось от 18,8 до 24,4%. Причем, чем сильнее разогрета печь, тем ниже содержание С02 в отходящих газах, тем значительнее возгонка

Т а б. л и ц а 51

|

JNV клин |

Объемная масса, |

Сін |

/тан отходящих |

(Содержание, |

|||

|

Га. чон, |

Л) |

% |

|||||

|

Кера |

Кг/м' |

СО, |

О. |

Со |

J Rl-0 |

So, |

|

|

57 |

1620 |

20,3 |

2,6 |

0 |

0,4 |

0,86 |

0,32 |

|

58 |

1520 |

20,4 |

2,3 |

0 |

0,5 |

0,80 |

0,24 |

|

59 |

1250 |

23,1 |

1,5 |

0 |

1,1 |

1,08 |

0,51 |

|

60 |

1390 |

22,2 |

1,7 |

0 |

0,2 |

0,77 |

0,28 |

|

61 |

1450 |

21,9 |

1,9 |

0 |

0,32 |

0,73 |

0,28 |

|

62 |

1370 |

19,5 |

2,6 |

0 |

0,41 |

0,73 |

0,63 |

|

63 |

1600 |

18,8 |

3,2 |

0 |

0,52 |

0,59 |

0,30 |

|

64 |

1520 |

19,2 |

3,6 |

0 |

0,71 |

1,09 |

0,59 |

|

65 |

1420 |

21,2 |

2,5 |

0 |

0,64 |

0,75 |

0,47 |

|

66 |

960 |

24,4 |

0,8 |

0 |

5,1 |

1,18 |

0,98 |

|

67 |

1240 |

20,7 |

3,0 |

0 |

0,25 |

0,71 |

0,36 |

|

68 |

1320 |

22,6 |

1,4 |

{) |

0,34 |

0,82 |

0,55 |

|

69 |

1380 |

21,4 |

1,6 |

0 |

0,65 |

0,53 |

0,59 |

|

70 |

1170 |

23,2 |

1,0 |

0 |

2,94 |

1,07 |

0,62 |

|

71 |

1030 |

23,6 |

0,6 |

0,2 |

3,49 |

0,98 |

0,55 |

|

72 |

1290 |

22,4 |

0,7 |

0,2 |

0,35 |

0,83 |

0,40 |

|

73 |

1370 |

21,7 |

1,0 |

0 |

0,65 |

0,47 |

0,24 |

|

74 |

1570 |

21,2 |

1,6 |

0 |

0,34 |

0,53 |

0,55 |

|

75 |

1480 |

21,9 |

1,3 |

0 |

0,27 |

0,62 |

0,55 |

|

76 |

1400 |

22,0 |

1,1 |

0 |

0,29 |

0,52 |

0,55 |

|

Активность клинкера, МПа |

Влияние режима обжига на активность клинкера КЦШК при использовании газа

54.1

53,7 42,6 53,9

56.2

59.6 60,0

52.7 51,9

36.0 56,6

53.8 62,5

44.9

41.3 50,5 57,9 61,9 62,5

57.1

Щелочных оксидов и меньше остаточная концентрация их в клинкере. Коэффициент корреляции содержания щелочей в клинкере от содержания С02 в печных газах или степени разо - гретости зоны спекания равен плюс 0,79, т. е. при содержании С02 в отходящих газах от 18,8 до 22,5% будет обеспечена максимальная их возгонка. Режим обжига, при котором содержание С02 в печных газах менее 18,8%, нежелателен, т. к. приводит к обжигу клинкера с увеличенным расходом тепла на очень короткой зоне спекания и снижению стойкости футеровки. Увеличение С02 в отходящих газах выше 22,5% возможно при снижении топлива, но вызывает уменьшение возгонки щелочных фаз и качества клинкера.

Как видно, коэффициент корреляционной связи содержания С02 и гидратационной активности клинкера также весьма значителен и равен минус 0,67. Подобные зависимости, когда с некоторым повышением степени обжига улучшается качество клинкера, проявлялись также на Ангарском, Савинском, Белгородском заводах при использовании малосернистых топлив (угля и газа).

Таким образом, качество клинкера в значительной степени зависит от режима сжигания топлива.

Опубликовано в

Опубликовано в