Поточные линии контактной сварки

16 августа, 2016

16 августа, 2016  admin

admin В качестве одного из характерных примеров поточно-массового производства контактной сварки можно рассмотреть автоматическую поточную линию изготовления плоских стальных отопительных радиаторов, которая действует в течение уже многих лет.

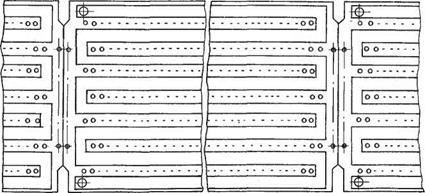

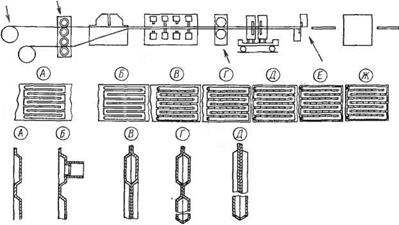

Эта линия обладает гибкостью, позволяющей быстро перестраивать ее с одного типоразмера радиатора на другой. Конструкция одного из типоразмеров радиатора показана на рис. 6.12. Все радиаторы изготавливаются из рулонов холоднокатаной стали марки 08кп или Юкп толщиной 1,5 мм, шириной 625 мм. Процесс изготовления начинается с одновременной размотки двух рулонов (позиция А, рис. 6.13) и штамповки на каждом из них каналов для движения по ним горячей воды. В позиции Б обе штампованные, но не разрезанные половины совмещаются по длине и по кромкам и на выдавленные входные и выходные окна надеваются штуцера. В позиции В начинается контактная точечная сварка обеих половин. Точки друг от друга ставятся на расстоянии 30—50 мм (регулируется для разных типоразмеров) между всеми каналами (см. рис. 6.12). Здесь работает специализированная многоэлектродная точечная машина типа МТМ-11, Машина двустороннего дей-

|

Рис. 6.12. Общий вид плоского стального отопительного радиатора |

|

Рис. 6.13. Поточная линия сварки отопительных радиаторов |

ствия, с качающимся вторичным контуром, поскольку она ставит точки на движущихся деталях. Сварка каждой точки происходит за 0,3—0,5 с. При скорости движения штампованных половин до 30 мм в секунду электродная система продвигается в процессе сварки точек на 9—15 мм. Это продвижение обеспечивается поворотом всей электродной системы вместе с пневмоцилиндрами только на 1—2°. Сила сжатия электродов обеспечивается за счет пневмосистемы и регулируется в пределах 3,7—б кН.

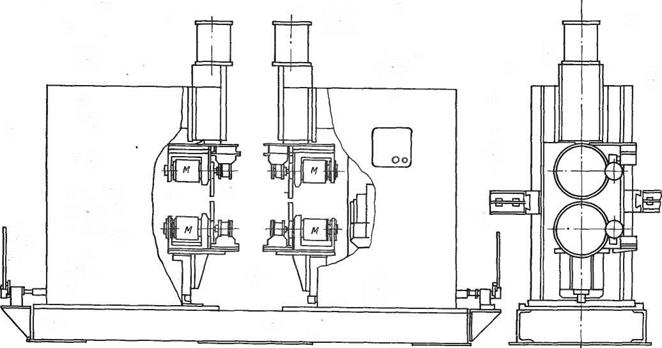

В позиции Г производится шовная сварка продольных кромочных швов посредством двух специализированных шовных машин (рис. 6.14). Эти машины характеризуются тем, что линейная скорость сварки задается и обеспечивается скоростью движения все еще целой ленты со штампованными радиаторами. Роликовый узел снабжен дополнительной моторной системой М (рис. 6.14). Она с микрометрической точностью обеспечивает зачистку и формование рабочей части роликов по ходу движения радиаторов без остановки машин.

Следующей операцией является шовная сварка поперечных кромочных швов (позиция Д). Здесь действует еще одна специализированная шовная машина. Поскольку в следующей позиции Е непрерывная лента плоских радиаторов должна быть разрезана на отдельные радиаторы, то линия разреза должна, как видно, проходить между двумя кромочными швами. Они выполняются одновременно от двух трансформаторов 1, расположенных также по обе стороны ленты, с помощью четырех роликов 2, близко расположенных друг к другу (рис. 6.15). На платформе 3, сцепленной с движущейся лентой, расположена вся система двухшовной машины, которая и ведет сварку поперечных швов по ходу движения

|

Рис. 6.14. Специализированная двухшовная машина для сварки радиаторов |

пока еще целой ленты радиаторов. После окончания сварочного цикла платформа 3 с повышенной скоростью возвращает шовную машину против движения ленты для нового цикла поперечных швов.

В позиции Е расположены ножницы, которые рубят непрерывную ленту сваренных радиаторов на отдельные. Дальше (позиция Ж) идут окончательные отделочные операции, не относящиеся к контактной сварке. Линия в настоящее время обеспечивает в год до 380 тыс. радиаторов нескольких типоразмеров. Перестройка линии на разные размеры занимает всего несколько часов. Обслуживают линию два оператора. Стоимость всей линии 400тыс. руб., собственно сварочного оборудования —140 тыс. руб. Годовой экономический эффект линии — до 1 млн. руб. Установочная мощность механического оборудования ПО кВт, сварочное оборудование потребляет мощность до 1500 кВт. Предельная производительность линии может быть доведена до 500 000 радиаторов в год пяти разных типоразмеров.

Как видно, она спроектирована как гибкое автоматизированное производство и действует более 10 лет, и за этот срок не только все иовостроящиеся ленинградские дома были обеспечены стальными сварными радиаторами, но и другие города.

Опыт использования линии позволяет сделать некоторые полезные технологические выводы. Стальной рулон, из которого штампуются радиаторные заготовки, покрыт слоем масла. Вставлять в сварочный поток промежуточную операцию обезжиривания оказывается весьма трудно. Проделали массовые измерения прочностных свойств одиночных точек, сваренных на протравленном металле, и в состоянии поставки —на металле, покрытом слоем масла. При испытании на отрыв, т. е. при тех самых нагруз - 234

ках, на которніе и работает здесь сварная точка, получили следующие результаты:

Диаметры точек, мм...................................... 5 7 8

Разрушающая сила для металла, кН:

замасленного......................................... 2,5—2,7 3,6—4 3,8—4,2

протравленного..................................... 1,6—2 3—3,7 3,4—3,7

Приведенные числа убедительно доказывают полную возможность не прибегать при точечной сварке к операции обезжиривания. Объяснить заметно повышенную прочность точек, сваренных на замасленном металле, пока, к сожалению, не удается.

Рабочее давление в падиаторе 0,6 МПа, испытуемое — 0,9 МПа. Диаметр точек обеспечивается от 7 до 8 мм, что гарантирует целость радиатора при давлении до 1,2 МПа, какое в редких аварийных ситуациях может возникнуть при одиночном гидравлическом ударе.

Таким образом, в предложенных режимах сварки обеспечивается достаточно высокое качество сварных соединений без трудоемких операций очистки исходного металла от консервирующего масляного слоя.

Здесь собраны и оформлены в виде таблиц справочные материалы, относящиеся непосредственно к контактной сварке. Систематизированы проверенные прочностные показатели типовых сварных соединений. Для некоторых металлов собраны основные физические, электрические и механические характеристики, без которых нельзя производить технологические расчеты.

|

Таблица 1. Минимальные разрушающие усилия (кН) плоских одноточечных соединений деталей малой толщины при испытании на срез при нормальной температуре

|

|

Таблица 2. Минимальные разрушающие усилия (кН) плоских одноточечных соединений при толщине деталей более 3 мм при испытании на срез при нормальной температуре

|

|

Таблица 3. Средние разрушающие усилия (кН) одноточечных соединений при испытании на отрыв при нормальной температуре

|

|

Таблица 4. Физические характеристики металлов

|

|

Таблица 5. Параметры неровностей при различных способах обработки поверхности металла

|

|

Металл |

Температура плавления, °С |

Удельное электрическое сопротивление, мкОм-м |

Средние значення от 0° до Т„„. °С |

ус* 10*. ДжДы’.'С) |

УС тпл. Ю‘. Дж/м* |

Темпе ратура кипения, °С |

|||

|

р. |

Р» |

к Вт/(м.”С) |

а. СМ*/с |

Тпл VXvc. 10*. Дж/(м2* cl/2) |

|||||

|

Титан ОТ-4 |

1725 |

0,50 |

1,65 |

20 |

0,072 |

1337 |

2.8 |

5114 |

3000 |

|

Дюралюминий Д1 |

650 |

0,035 |

0,10 |

206 |

0,8 |

1527 |

2,7 |

1750 |

2060 |

|

Латунь Л62 |

900 |

0,09 |

0,16 |

195 |

0,525 |

2340 |

3,5 |

3150 |

— |

|

Сталь СтЗ |

1450 |

0,20 - |

1,40 |

41 |

0,08 |

2130 |

5,0 |

7850 |

2540 |

|

Медь MI |

' 1083 |

0,018 |

оде |

335 |

0,82 |

4082 |

4.1 |

4450 |

2600 |

|

1X18I0T |

1450 |

0,70 |

1,30 |

24,4 |

0,953 |

1525 |

4,2 |

6100 |

— |

|

Таблица 7. Физические характеристики металлов к их оксидов

|

[1] УnkycS

Опубликовано в

Опубликовано в