Получение жидкого моторного топлива

4 ноября, 2016

4 ноября, 2016  Mihail Maikl

Mihail Maikl Метанол. Производство одного из заменителей бензина — метанола было рассмотрено ранее при описании процесса пиролиза. Метанол отличается от бензина высокой детонационной стойкостью. Его октановое число достигает 87-94 единицы, что позволяет увеличить степень сжатия в двигателе до 12- 14. Однако теплота сгорания значительно ниже, поэтому увеличивается расход такого топлива. С учетом других эксплуатационных характеристик применение метанола способствует повышению эффективности двигателя по сравнению с бензиновым топливом на 10-11%.

Кроме пиролиза существуют иные технологии выработки моторных топлив из биомассы. Среди них гидрогенизация, газификация и др.

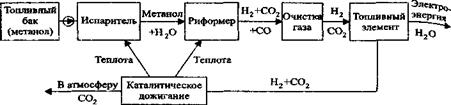

Наряду с прямым сжиганием метанола в цилиндрах двигателя внутреннего сгорания постепенно внедряются иные технологии использования этого вида топлива. Речь идет о применении топливных элементов, которые вырабатывают электроэнергию для электромобилей н не дают вредных выбросов в атмосферу. Этой проблемой интенсивно занимаются в концерне Daimler Chrysler. Основой для топливных элементов является метанол, получаемый из биомассы. Вначале (рис. 3,12) метанол смешивается с водой, преобразователь разлагает образовавшуюся смесь на водород Н2 и диоксид углерода СО-, при температуре 250- 300°С. При этом образуется некоторое количество оксида углерода СО, но он отделяется на стадии очистки перед подачей в топливный элемент. Разложение смеси ускоряется в присутствии катализатора из меди и цинка. В топливном элементе водород реагирует с кислородом воздуха. При этом генерируется электрический ток и образуется чистая вода. Избыточное количество водорода и углекислый газ из топливного элемента подаются на дожигание, откуда теплота подводится к испарителю и преобразователю для поддержания реакции [81].

|

Рис. 3.12. Схема использования метанола в топливном - элементе |

КПД топливного элемента превышает 60%, чем он выгодно отличается от двигателей внутреннего сгорания.

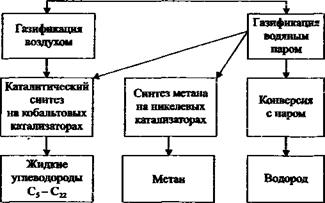

Газификация. Продукты термической газификации биомассы могут быть подвергнуты дальнейшей переработке с целью синтеза жидких углеводородов, которые являются основными компонентами при получении моторного топлива. Общая схема такой переработки биомассы, разработанная специалистами российского института ИГИ, изображена на рис. 3.13.

|

Cj;HYOz (биомасса)

Рис. 3.13. Синтез моторного топлива из биомассы |

По одному из процессов из смеси газов после газификации под давлением воздуха 1 МПа при температуре 180-230°С на кобальтсодержащих катализа

торах получают жидкие углеводороды, содержащие бензиновую (С5 - Сц) и дизельную (С 12 - С22) фракции. Для получения 1 т жидкого топлива требуется переработать 8-10 т исходного сырья [75].

Каталитическая газификация биомассы водяным паром проводится при температуре 700-800°С с участием никелевых катализаторов. Выделяющаяся смесь водорода и диоксида углерода составляет 150-160 кг в расчете на 1 т биомассы. Диоксид углерода из смеси удаляется. Расчеты показывают, что количество жидких углеводородов удваивается при газификации биомассы водяным паром по сравнению с применением воздушного дутья.

Растительные масла. Важным возобновляемым резервом для замены нефтепродуктов, применяемых в качестве моторного топлива, могут служить масла, получаемые из семян растений. О масштабах современного производства растительных масел свидетельствуют данные, приведенные в таблице 3.1 [74],

|

Таблица 3.1

|

К другим ценным масличным культурам можно отнести кунжут и льняное семя.

Современные технологии извлечения масла основаны на механическом (прессование с подогревом) и химическом (экстракция растворами) процессах. После двукратного прессования в отжимках остается до 5% масла, экстракция позволяет удалить до 99%. Энергетический баланс при выработке растительного масла положительный. Только 26% от энергии, которая содержится в масле, расходуется на выращивание растений и переработку. Основным недостатком растительных масел по сравнению с дизельным топливом является йх высокая вязкость, затрудняющая распыление при вводе в цилиндр двигателя. Возможно также засорение топливных линий.

Основная идея подготовки растительного масла к использованию в качестве моторного топлива заключается в том, чтобы заменить глицерин на любой сорт спирта: этанол или метанол. Сложная молекула жира при этом разбивается на 3 отдельных цепочки. Моторное биотопливо не боится низких температур и не требует предварительного подогрева. Оно не вызывает коррозии в элементах топливопровода и топливного насоса, имеет низкое содержание серы. Из перечисленных в таблице 3.1 масличных культур наибольшее применение для моторных топлив нашли рапсовое масло в Европе, соевое масло в США, пальмовое масло и масло кокосовых орехов на Филиппинах.

Урожайность рапсовых семян с 1 га составляет 3 т, из них можно получить 1 т масла. Чтобы получить заметное количество моторного топлива, необходимо отвести под эту культуру большие площади сельскохозяйственных земель. По оценкам экспертов Европейского Союза, в 15 странах ЕС целесообразно отвести под масличные культуры 10% сельскохозяйственных угодий. Поставлена цель: к 2005 г. заменить 5,75% или 17,5 млн т потребности ЕС в моторном топливе за счет биодизельного топлива из рапсового масла. В США имеется 77 млн гектаров земель, пригодных для выращивания биомассы, из которой возможно производить жидкое топливо.

При производстве моторного топлива растительное масло превращается либо в этанол, либо в дизельное топливо. В нервом случае масло подвергается пиролизу при нагреве. Конечным продуктом является этанол, который используется в карбюраторных двигателях. Биодизельное топливо, применяемое в дизельных двигателях, получают, смешивая сырое растительное масло с метанолом, доля которого достигает 10-15%. При этом резко снижается вязкость топлива. Хорошее биодизельное топливо производят переработкой сырого растительного масла в метилэфир, имеющий химические и физические свойства, близкие к обычному дизельному топливу. В результате не требуется модернизации существующих дизельных двигателей. В Калифорнии уже сооружается установка с производительностью 110 000 м3/год биодизельного топлива.

3.2.3. Переработка твердых бытовых отходов Складирование на полигонах. В настоящее время существует несколько методов переработки твердых бытовых отходов (ТБО), образующихся в городах. Наиболее простой из них — вывоз ТБО на специально отведенные площадки — свалки и полигоны для захоронения на 30-50 лет. На свалках из-за аНтисанитарии, загрязнения почвы и подземных вод, окружающего воздуха солями тяжелых металлов, газами, выделяющимися при разложении, создаются условия, опасные для окружающей среды и проживающих в этих районах людей - Такой способ избавления от отходов не является прогрессивным. Однако и со свалок можно воспользоваться полезными продуктами.

Внутри многометровой толщи мусора, представляющей техногенное геологическое образование, протекают самопроизвольные микробиологические процессы. Так как они ведутся без активного доступа кислорода, то в них развиваются метангенерирующие анаэробные бактерии, а биомасса разлагается на биогаз н диоксид углерода. В этих условиях из 1 т ТБО выделяется 200-300 м3 биогаза. Подсчитано, что на земле со свалок ежегодно выделяется 30-70 млн т биогаза. Многие страны закрывают подобные полигоны и собирают самопроизвольно генерируемый биогаз. Схема системы сбора, переработки и транспортировки биогаза со свалки изображена на рис. 3.14.

Газ собирается с помощью системы скважин, распределенных по территории полигона и соединенных трубопроводами со сборным коллектором.

В каждой скважине глубиной 9-11 м находится перфорированная поливинилхлоридная труба диаметром 150 мм. Газ проходит через конденсато - уловитель и сепаратор влаги и транспортируется по трубопроводу с помощью газодувки. По трассе трубопровода имеются дополнительные bjгагоотделител и. Далее газ компремнруется до требуемого давления, проходит через барабан последнего сепаратора перед зданием ТЭС, очищается в фильтре от твердых частиц и поступает на сжигание в котел. На био газе со свалок работают ТЭС мощностью 10-50 МВт, Подобные электростанции действует в США на 150 свалках, в Канаде, Германии, Италии и других странах. Иногда крупные ТЭС (Р=660 МВт в Канаде) используют биогаз вместе с мазутом.

Газ со свалок применяется и для отопления производственных помещений (США), для сжигания в печах по обжигу кирпича (Великобритания) и других случаях.

Отмечается низкая (в 10 раз) стоимость биогаза по сравнению с природным газом и с жидким топливом. К тому же, ТЭС, работающая на биогазе, вырабатывает меньше СО-.

|

Рис. 3.14. Схема использования биогаза с полигонов для мусора |

Одним ИЗ последних проектов, использующих биогаз, который генерируется на полигонах твердых городских отходов, является строительство под Парижем электростанции мощностью 10 МВт. Ее работа предусматривается в учение 10 лет с высокой степенью готовности. ТЭС базируется на полигоне, ^уда ежегодно свозится более 350 000 т отходов и где выход газа составляет 9200 м3/ч. Выработка электроэнергии для местной электросети составит минимум 82800 МВтч. Гарантированная стабильность работы станции, несмотря на колебания в уровне расхода газа, обеспечивается конструкцией горелок, допускающих использование до 5% мазута, и совершенной системой мониторинга и управления.

Предусматривалось увеличение электрогенерирующих мощностей, использующих биогаз, до 50 МВт к 2002 г.

Шесть работающих на биогазе со свалок ТЭЦ Ирландии имеют мощность 15 МВт и в значительной степени оздоровляют окружающую среду. К этим станциям добавится еще одна с установленной мощностью 5 МВт, которая находится в стадии строительства [22].

Технология складирования ТБО на полигонах может быть заменена комплексной безотходной переработкой мусора на специальных заводах. Одна из схем утилизации ТБО, разработанная в Санкт-Петербурге, изображена на рис. 315.

Собранные ГЕО подвергаются сортировке с разделением на три фракции: тяжелую, состоящую нз черных и цветных металлов, стекла; не компостируемую легкую, включающую текстиль и пластмассы; компостируемую органическую (пищевые отходы, отходы переработки сельскохозяйственной продукции, стоки очистных сооружений).

Первая фракция направляется на металлургические и стекольные заводы для повторной переработки. Вторая фракция подвергается термохимической конверсии — пиролизу с получением углеродистого остатка (пирокарбона), синтез-газа, смолы и масел. Пирокарбон применяется в металлургии, сжигание синтез-газа обеспечивает теплотой процесс пиролиза. Смола подвергается дальнейшей обработке, в результате которой образуется автомобильный бензин.

Компостируемая фракция может быть заложена в компост, если предварительно ее очистить от солей тяжелых металлов. Более эффективно биомасса подвергается переработке по биогазовой конверсии в анаэробных условиях.

Получаемый биогаз служит топливом в автомобилях, убирающих мусор, j, n6o поступает в установки, где проходит обработку водяным паром и катали - тИческое гидрирование. Образующаяся широкая фракция служит основой для синтеза метанола, бензина или дизельного топлива,

Инсинерация. В странах Запада и бывшего СССР утилизация ТБО осуществляется на мусоросжигающих заводах с получением трячей воды и пара. Однако мусоросжигающая технология сказалась убыточной из-за жестких современных требований к экологии. Затраты на газоочистку чрезвычайно высоки, поэтому, например, в США несколько десятков таких заводов были закрыты. Заводы Минска, Алма-Аты, Баку, Тбилиси. Санкт-Петербурга, Москвы оказались нерентабельными. На них требуется устанавливать дорогостоящую систему газоочистки.

В последнее время инсинерация ТБО была значительно усовершенствована в части управления процессом таким образом, чтобы образующиеся при сжигании соединения — диоксины — разлагались и не попадали в окружающую атмосферу.

Так, в середине 90-х годов XX века при поддержке программы Европейского Союза THERMIE в Голландии была построена энергетическая установка мощностью 73 МВт, объединяющая 3 инсинератора с потреблением в качестве топлива S0 г/ч твердых бытовых отходов, имеющих среднюю теплоту сгорания 30,45 МДж/кт, с тепловой электрической станцией, работающей по комбинированному циклу. Объединение мусоросжигающей печи и ТЭС позволило увел мчить эффективность интегрированного предприятия на 7% по сравнению с отдельно работающим инсинератором [82].

К 2000 г. в Испании работали 10 мусоросжигающих заводов суммарной мощностью 97 МВт. Они утилизируют ежегодно более 3,2 млн т ТБО. В ближайшее время планируется строї пел ьст во еще 2 инсинераторов, которые вместе добавят 65 МВт к существующим электрогенерирующим мощностям, ис - пользуЕощим ТБО. Причем и нс и не разор мощностью 15 МВт встраивается в комбинированный парогазовый цикл, газовая турбина которого работает на природном і азе, обеспечивая 75 МВт мощности. Осуществление этого проекта позволит сжигать еще 960 тыс. тонн твердых бытовых отходов ежегодно, а Доля перерабатываемого в электроэнергию мусора составит 15% от всех ТБО.

Сопоставлять экономическую эффективность работы установок по конверсии биомассы крайне затруднительно, так как она зависит от вида применяемого сырья, конверсионной технологии, масштабов выпуска соответствующего оборудования, мировых цен на энергоносители и т. д. Однако иекоторые примеры полезно привести.

Расчеты показывают, что стоимость этилового спирта в Бразилии составляет 0,16 долл./л, тогда как стоимость бензина — 0,2 долл./л. Правительство США стимулирует владельцев автомобилей покупать этанол вместо бензина, поддерживая его стоимость на уровне 70% от стоимости бензина.

Одновременно ученые Национальной лаборатории возобновляемых источников энергии (NREL, штат Колорадо, США) работают над существенным снижением стоимости производства этанола из биомассы с 31 до 15-18 цент./л, применяя методы генной инженерии при выращивании бактерий, участвующих в выработке этанола.

Важный вид биотоплива — древесные брикеты, применяемые на тепловых электростанциях США и Западной Европы, имеются на коммерческом рынке. Отмечается тенденция к постоянному снижению стоимости этого продукта. В Германии, например, тонна древесных брикетов в конце 90-х годов обходилась в 450 марок, а себестоимость выработаннй на их основе теплоты составляла 10,09 марка/(кВт • ч) [84]. В Австрии стоимость отпуска теплоты для районных Теплосетей, сжигающих в котлах отходы деревообработки, оценивается в 0,7-0,8 шиллинг/{кВт' ч). Доступным на рынке оказывается рапсовое масло в качестве моторного топлива. Германский кооператив в г. Эрфурте реализует его по цене 1,2 марка/л.

Удельные капиталовложения в США на биоэнергетическое оборудование составляют приблизительно 2000 долл, на 1 кВт установленной мощности - Не следует забывать, что биоэнергетические установки замещают ископаемые энергетические ресурсы.

В настоящее время в Италии недалеко от г. Пиза осуществляется проект Termie (TEF), который должен продемонстрировать возможности газификации биомассы, выращиваемой по ускоренному методу. Парогазовая установка имеет мощность 8-12 МВт, удельные капитальные вложения по проекту 1300-1975 долл./кВт установленной мощности. Об эффективности и сниже -

лни вредного воздействия на экологию биогазовых систем, реализующих цикл дизеля при малой мощности, циклы ГТУ, ПГУ и ПТУ в установках повышенной мощности, можно судить по данным таблицы 3.2 [73].

|

Таблица 3.2

|

По зарубежным и российским данным, срок окупаемости энергоустановок, использующих отходы биомассы, находится в пределах от 1 года до 4 лет, что вполне приемлемо.

В российских условиях стоимость биогаза на выпускаемых в стране установках сопоставима со стоимостью органического топлива. Себестоимость производимых органических удобрений в 2-3 раза ниже себестоимости минеральных удобрений при одинаковом эффекте. Затраты на обеззараживание навозных стоков по биогазовой конверсии в 5-6 раз ниже, чем при других способах, что свидетельствует о преимуществе биогазовых установок как природоохранных сооружений.

Сопоставление затрат на сжигание ТБО и их хранение на полигонах подтверждает экономическую целесообразность первой технологии. Так, затраты на сжигание 1 т ТБО в Германии в среднем не превышают 316 марок. На новейших установках они снижены до 180-230 марок. При складировании и хранении ТБО на полигонах приходится затрачивать от 200 до 400 марок на каждую тонну. К тому же, технология сжигания требует в 7 раз меньших земельных площадей.

Опубликовано в

Опубликовано в