ПОЛУЧЕНИЕ ПОКРЫТИЙ ПИРОЛИТИЧЕСКОЙ ПОЛИМЕРИЗАЦИЕЙ ЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ

25 апреля, 2013

25 апреля, 2013  admin

admin Некоторые циклические соединения - циклоди-я-ксилилен, ди- хлорди-/?-ксилилен, /1-циклофаны - способны при нагревании возгоняться и при высокой температуре в условиях вакуума пироли - тически расщепляться с образованием радикалов, которые, адсорбируясь на поверхности изделий, полимеризуются с образованием покрытий заданной толщины. Изменяя параметры процесса, можно регулировать скорость полимеризации и влиять на морфологическую структуру покрытий, получать пленки как аморфной, так и кристаллической структуры.

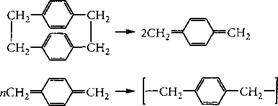

Процесс формирования покрытий из циклоди-я-ксилилена характеризуется следующими реакциями:

|

|

Покрытия получают в установке, состоящей из трех секций: испарения, пиролиза и осаждения. Исходный циклоди-и-ксилилен загружают в испарительную секцию, где под вакуумом (остаточное давление 5 Па) его нагревают до 100-150 °С. Олигомер испаряется и попадает в секцию пиролиза, где при 650-680 °С разлагается с образованием радикалов и-ксилилена.

Газообразный П-ксилилен далее поступает в секцию осаждения (вакуумную камеру с давлением 0,1 мм рт. ст., температура 20 °С), где адсорбируется на изделии и полимеризуется с образованием прозрачной или матовой пленки толщиной 5-15 мкм. Средняя скорость образования пленок до 5 мкм/ч.

Отличительная особенность поли-и-ксилиленовых пленок - однородность по толщине, высокая прочность, низкие влаго - и газопроницаемость, хорошие электроизоляционные свойства, прозрачность для рентгеновских лучей. Они нашли применение при изготовлении тонкопленочных конденсаторов, для изоляции детекторов излучения, защиты резисторов, термисторов, термоэлементов, изготовления печатных плат, микросборок, а также защиты архивных документов, печатной продукции и фотоматериалов с целью повышения их сохранности.

Установки УНБ1 и УНБ2 (с объемом камеры осаждения 5-25 и 50-200 л соответственно) изготовляет ООО "Базальт", Санкт-Петербург.

Опубликовано в

Опубликовано в