Покрытые электроды для ручной дуговой сварки и наплавки

13 февраля, 2016

13 февраля, 2016  xeil

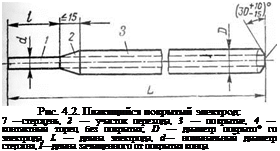

xeil Плавящийся покрытый электрод (рис. 4.2) представляет собой металлический стержень, на поверхность которого окунанием или опрессовкой под давлением наносят покрытие определенных состава и толщины, которое должно обеспечить: легкое зажигание и устойчивое горение дуги; получение металла шва требуемо го химического состава; равномерное расплавление электродного стержня и покрытия; высокую производительность при неболь-

|

ших потерях электродного металла на угар и разбрызгивание; получение плотных беспористых швов, не склонных к образованию горячих трещин; легкую отделяемость шлаковой корки от поверхности шва; минимальную токсичность при сварке.

Стальные электроды изготовляют в соответствии с ГОСТ

|

4.3, Размеры электродов, мм (ГОСТ 9466—75)

Примечание. Размеры в скобках не рекомендуются для изготовления электродов. |

|

9466—75, 9467—75, 10051—75, 1052—75. Размеры электродов должны соответствовать значениям, указанным на рис 4.2 и в табл. 4.3. Покрытые электроды классифицируют по следующим признакам: назначению; типам и маркам; толщине покрытия: качеству; видам покрытия; применению для сварки или наплавки в различных пространственных положениях; роду и полярности тока. 4.4. Типы покрытых электродов для сварки конструкционных сталей (ГОСТ 9467—75) |

|||||

|

Тип электрода |

Механические характеристики* |

||||

|

металла шва или наплавленного металла |

сварного соединения, выполненного электродами диаметром <3 мм |

||||

|

Временное сопротивле - ние разрыву Ов, МПа |

Относительное удлинение 6, % |

Ударная вязкость а, Дж/см2 |

Временное сопротивление разрыву ов, МПа |

Угол изгиба а, град |

|

|

Э38 |

380 |

14 |

30 |

380 |

60 |

|

Э42 |

420 |

18 |

80 |

420 |

150 |

|

Э46 |

460 |

460 |

|||

|

Э5Э |

500 |

16 |

70 |

500 |

120 |

|

Э42А |

420 |

22 |

150 |

420 |

180 |

|

Э46А |

460 |

140 |

460 |

||

|

Э50А |

500 |

20 |

130 |

500 |

150 |

|

Э55 |

559 |

120 |

550 |

||

|

Э60 |

600 |

18 |

100 |

660 |

120 |

|

Э70 |

700 |

14 |

60 |

— |

— |

|

Э85 |

850 |

12 |

50 |

||

|

ЭКЮ j 1000 j 10 |

|||||

|

Э125 І 1250 |

8 |

40 |

|||

|

Э150 |

1500 | |

6 |

|

* Минимальные значения. |

По назначению покрытые электроды подразделяют на следующие: У — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа; Л — для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа; Т — для сварки легированных теплоустойчивых сталей; В — для сварки высоколегированных сталей с особыми свойствами; Н — для наплавки поверхностных слоев с особыми свойствами,

По типам и маркам покрытые электроды различают также в зависимости от назначения: 14 типов — для сварки конструкционных сталей (табл. 4.4); 9 типов—для сварки теплоустойчивых сталей (табл. 4.5); 49 типов — для сварки высоколегированных сталей с особыми свойствами (табл. 4.6); 44 типа—для ручной

4.5. Типы покрытых электродов для сварки легированных

теплоустойчивых сталей (ГОСТ 9467—75)

|

Тип электрода |

Механические характеристики* металла шва или наплавленного металла |

||

|

Временное сопротивление разрыву 0В, МПа |

Относительное удлинение 6, % |

Ударная вязкость а, Дж/см2 |

|

|

Э-09М |

450 |

100 |

|

|

Э-09МХ |

460 |

18 |

90 |

|

Э-09Х1М |

|||

|

Э-05Х2М |

4oU |

Уи |

|

|

Э-09Х2М1 |

500 |

16 |

80 |

|

Э-09Х1МФ |

|||

|

Э-10Х1М1НФБ |

15 |

70 |

|

|

Э-10ХЗМ1БФ |

500 |

14 |

60 |

|

Э-10Х5МФ |

|

• Минимальные значения. |

дуговой наплавки поверхностных слоев с особыми свойствами (табл. 4.7).

По толщине покрытия электроды подразделяют в зависимости от отношения Did (см, рис. 4.2): М — с тонким покрытием

|

4.6. Типы покрытых электродов для ручной дуговой сварки высоколегированных сталей с особыми свойствами (ГОСТ 10052-75)

|

|

Тип электрода |

Механические характеристики* металла шва или наплавленного металла |

||

|

Временное сопротивление разрыву ов, МПа |

Относительное удлинение 6, % |

Ударная вязкость а, Дж/см2 |

|

|

Э-ЮХ20Н9Г6С |

550 |

25 |

90 |

|

Э-28Х24Н16Г6 |

600 |

100 |

|

|

Э-09Х15Н25М6Г2Ф |

650 |

30 |

|

|

Э-04Х16Н35Г6М7Б |

600 |

25 |

80 |

|

Э-06Х25Н40М7Г2 |

30 |

120 |

|

* Минимальные значения. |

(D/d< 1,2); С — со средним покрытием (1,2<£)/с?<1,45); Д — с толстым покрытием (l,45<D/d<l,8); Г —с особо толстым покрытием {D/d> 1,8).

По качеству электроды подразделяют на три группы. В понятие качества входят: предельные отклонения длины электрода от номинального (например, для электродов 1-й группы — не более ±3 мм, для электродов 2-й и 3-й групп — не более ±2 мм); кривизна электродов; разностенность толщины покрытия; состояние поверхности покрытия и др.

По видам покрытия различают следующие электроды: А — с кислым покрытием; Б — с основным покрытием; Ц — с целлюлозным покрытием; Р — с рутиловым покрытием; П — с покрытием прочих видов (табл. 4.8). При наличии в составе покрытия железного порошка в количестве более 20 % к обозначению вида покрытия электродов добавляется буква Ж.

По применению для сварки или наплавки в различных пространственных положениях электроды подразделяют: 1 — для всех положений; 2 — для всех положений, кроме вертикального сверху вниз; 3 — для нижнего и вертикального снизу вверх; 4 — для нижнего и нижнего «в лодочку».

По роду и полярности тока, применяемого для сварки или наплавки, а также по номинальному напряжению холостого хода используемого истопника питания сварочной дуги переменного тока частотой 50 Гц электроды обозначают в соответствии с табл. 4.9.

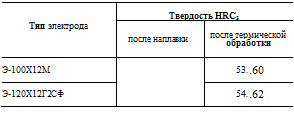

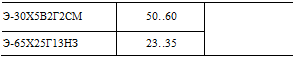

4.7. Типы покрытых электродов для ручной дуговой

наплавки поверхностных слоев с особыми

свойствами (ГОСТ 10051—75)

|

Твердость HRCjj |

||||

|

Тип электрода |

после наплавки |

после термической обработки |

||

|

Э-10Г2 |

20.. |

.28 |

||

|

э-пгз |

28.. |

.35 |

||

|

Э-12Г4 |

35.. |

.40 |

||

|

Э-15Г5 |

40. |

44 |

||

|

Э-16Г2ХМ |

35.. |

.39 |

||

|

Э-30Г2ХМ |

31.. |

.41 |

||

|

Э-35Г6 |

50.. |

.57 |

||

|

Э-37Х9С2 |

52.. |

.58 |

||

|

Э-70ХЗСМТ |

— |

52 |

..60 |

|

|

Э-80Х4С |

56.. |

.62 |

||

|

Э-95Х7Г5С |

25.. |

.32 |

||

|

Э-65Х11НЗ |

25.. |

.33 |

||

|

Э-25Х10Г10С |

40.. |

.50 |

||

|

Э-08Х17Н8С6Г |

28. |

..37 |

||

|

Э-ЗОВ8ХЗ |

40. |

..50 |

||

|

Э-80В18Х4Ф |

57. |

, .62 |

||

|

Э-90В10Х5Ф2 |

||||

|

Э-24Х12 |

40. . |

.48 |

||

|

Э-20Х13 |

33. |

..48 |

||

|

Э-35Х12Г2С |

54. |

. .62 |

||

|

Э-35Х12ВЗСФ |

50. |

..58 |

|

|

|

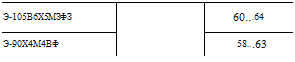

ГОСТ 9466—75 устанавливает условное обозначение для каждой марки электродов (рис. 4.3), которое должно быть ука-

зано на этикетках или в маркировке коробок, пачек и ящиков с электродами. В условном обозначении электродов для сварки углеродистых и низколегированных сталей с ов<60 кгс/мм2 после буквы Е тире не ставят

В технической документации (чертежи, технологические карты. технические условия и др.) в обозначение электродов входят марка, диаметр, группа качества и ГОСТ 9466—75. Например, УОНИ-13/45—4,0—2 ГОСТ 9466—75.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Условное обозначение и характеристика

покрытия Тип и марка электродо

ющих добавок — рутил, карбонаты, алюмосиликаты и др. Легирование металла шва осуществляется через проволоку, а также введением в состав покрытия металлических порошков и ферросплавов. Целлюлозные покрытия образуют на шве тонкий слой шлака. Электроды с такими покрытиями удобны для выполнения монтажных работ, когда необходимо накладывать швы во всех пространственных положениях, обеспечивают качественные провар корня шва и формирование обратной стороны последнего

|

Рекомендуемая полярность постоянного тока |

Напряжение холостого хода источника переменного тока, В |

Обозначение |

|

|

Номинальное значение |

Предельные отклонения |

||

|

Обратная |

— |

— |

0 |

|

Любая |

1 |

||

|

Прямая |

50 |

dz5 |

2 |

|

Обратная |

3 |

||

|

Любая |

4 |

||

|

Прямая |

70 |

= 10 |

5 |

|

Обратная |

6 |

||

|

Любая |

7 |

||

|

Прямая |

90 |

=5 |

8 |

|

Обратная |

9 |

|

4.9. Обозначения электродов в зависимости от рода тока |

|

и напряжения холостого хода |

Примеры условных обозначений электродов.

![]()

![]() Э46А — У ОНИ -13-45 — 3.0— УД2

Э46А — У ОНИ -13-45 — 3.0— УД2

Е43 2(5) —Б10

ГОСТ 9467 — 75:

Э46А — тип электрода по ГОСТ 9467—75 (Э — электрод для дуговой сварки; 46 — минимальный гарантированный предел прочности шва, кгс/мм2; А — гарантированная повышенная пластичность шва); УОНИ-13/45 — марка электрода; 3,0 — диаметр, мм; У — для сварки углеродистых и низколегированных сталей; Д2— с толстым покрытием 2-й группы качества; Е—электрод 43 2(5)— установленная по ГОСТ 9467—75 группа индексов, указывающих характеристики наплавленного металла и металла шва (43 — временное сопротивление разрыву—не менее 43 кгс/мм2; 2 — относительное удлинение— не менее 22%; 5 — ударная вязкость — не менее 34,5 Дж/см2 при температуре —40 °С); Б — основное покрытие; 1—для сварки во всех пространственных положениях; О—для сварки на постоянном токе обратной полярности.

![]()

![]() Э-11ГЗ —ОЗН-ЗООу —5,0— НД1

Э-11ГЗ —ОЗН-ЗООу —5,0— НД1

Е 300/32 — 1 — Б40

ГОСТ 10051 —75:

Э-11ГЗ — тип электрода по ГОСТ 10051—75; ОЗН-ЗООу — марка электрода; 5,0 — диаметр, мм; Н — для наплавки поверхностных слоев металла с особыми свойствами; Д1—с толстым покрытием 1-й группы качества; Е — электрод; 300/32 (300 — твердость по Виккерсу HV 300; 32 — твердость по Роквеллу HRC3.32); 1 — без термообработки; Б — основное покрытие; 4 — для наплавки в нижнем положении; О — для сварки на постоянном токе обратной полярности.

В табл. 4.10...4.14 (с. 78...97) указаны технологические свойства покрытых электродов для сварки различных сталей, цветных металлов, а также сплавов на их основе. В табл. 4.15 (с. 98, 99) приведены электроды для наплавки поверхностных слоев с особыми свойствами, а в табл. 4.16 (с. 100, 101)—для сварки и наплавки чугуна.

Опубликовано в

Опубликовано в