ПОКАЗАТЕЛИ РАБОТЫ СТАНКОВ С ЧПУ

28 декабря, 2012

28 декабря, 2012  admin

admin

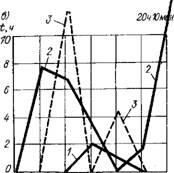

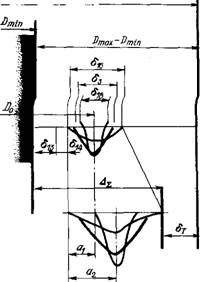

Геометрические и рабочие параметры. Геометрические параметры станков с ЧПУ прежде всего характеризуются рабочим пространством (рабочей зоной), внутри которого инструмент и обрабатываемая деталь могут взаимодействовать в любой точке. В станках, предназначенных для обработки тел вращения (рис. 3.19, а), рабочее пространство — цилиндрическое, определяемое радиусом (высотой центров) и длиной, а в станках для обработки призматических деталей (рис. 3.19,6) рабочее пространство — прямоугольное (реже цилиндрическое), определяемое длинами координатных перемещений.

Характерные (граничные) точки рабочего пространства нумеруются подобно элементам матрицы. Наиболее удобен порядок нумерации, при котором первая цифра — порядковый номер точки по вертикальной координате, вторая — по поперечной координате, третья — по продольной. Начало координат рабочего пространства обычно выбирают так, чтобы возрастание номеров соответствовало положительному направлению осей координат.

|

|

|

3150—4000 1 — 10 |

|

3150—4000 2,4—8,0 |

|

Рис. 3.19. Рабочее пространство (рабочая зона) станков |

К рабочим параметрам станков относятся скорости движений рабочих органов и мощность, реализуемая в процессе резания. Разнообразие деталей, обрабатываемых на одном станке, а для многоцелевых станков и разнообразие технологических операций, требует значительных диапазонов скоростей резания и рабочих подач. В зависимости от ведущего геометрического параметра (ширины стола — для станков фрезерно - сверлильно-расточной группы, максимального радиуса или высоты центров обработки — для станков токарной группы) анализ статистических данных позволил выработать рекомендации по целесообразным значениям мощности главного привода, диапазону частоты вращения шпинделя и диапазону скоростей в приводе подач.

|

5—11 |

|

9—15 |

Для примера приведем рекомендуемые рабочие параметры многоцелевых станков для обработки призматических деталей:

Производительность станков с ЧПУ.

Производительность станка определяется числом деталей, обработанных в единицу времени, и выбирается в зависимости от требуемой ритмичности производства. Производительность станка с ЧПУ, в том числе и целевого станка, может быть подсчитана как средняя штучная производительность

1 Г '

Qc=-^=[(m/«) /,,3 + ^З+Х Tp + I-i k ' .

+ I/.+I/.H

1 1

Где to — среднее штучное время; tm — Подготовительно-заключительное время на партию деталей (несовмещенное); т — число партий деталей в год; п — общее число деталей в год; г — число рабочих операций при обработке данной детали; k — число контрольных операций; T„ — время смены инструмента (несовмещенное); t3 — время смены заготовки; Tp — основное время; tK — время контрольной операции.

Производительность автоматической станочной системы, состоящей из ряда станков,

Qa.C=Qca,

Где а — среднее число одновременно обрабатываемых деталей.

Для повышения производительности станков с ЧПУ следует стремиться к сокращению подготовительно-заключительного времени на каждую партию деталей и к уменьшению общего числа партий деталей, обрабатываемых на станке. Первое условие обеспечивается за счет совершенствования приспособ- лений-спутников и оснастки, а также сокращения затрат времени на формирование УП. Уменьшение числа партий деталей, обрабатываемых на современных станках с ЧПУ, привело к тому, что обычно за станком закреплено не более 30—50 наименований деталей в год; дальнейшее сокращение в условиях мелкосерийного производства в большинстве случаев затруднительно. Уменьшить время на смену режущего инструмента можно (у станков с системой АСИ) за счет повышения динамических характеристик устройств АСИ и усовершенствования систем управления этими устройствами. Время смены инструмента в современных многоцелевых станках не превышает 3—5 с. Чтобы сократить время на смену инструмента в станках с ручной его заменой, необходимо использовать быстродействующие зажимные устройства.

В целях сокращения времени на смену заготовки станки с ЧПУ оборудуют многопозиционными устройствами автоматической смены обрабатываемых деталей, системой приспособлений-спутников.

Основное время обработки детали можно сократить за счет повышения скоростей резания и соответствующего увеличения мощности главного привода. Это позволяет использовать прогрессивные режущие инструменты, оптимальные режимы резания, применять одновременно несколько режущих инструментов. Вспомогательное время как составляющая основного времени сокращается за счет увеличения быстродействия узлов станка, главным образом повышения средней скорости быстрых перемещений до 10—15 м/мин.

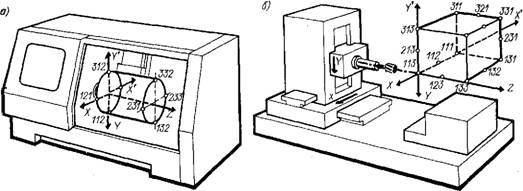

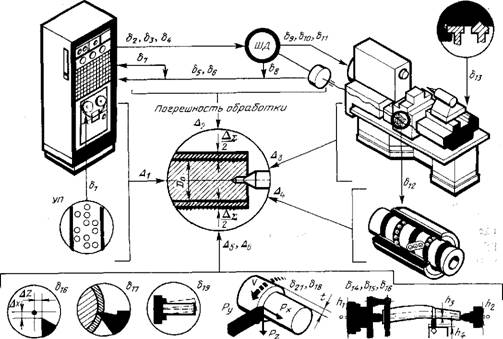

Точность станков. Точность станка определяется точностью исполнительных движений его рабочих органов и их относительным расположением во время обработки. Суммарная погрешность обработки в станках с ЧПУ формируется множеством взаимосвязанных ошибок А,, возникающих в несущей системе станка, приводе его рабочих органов, системах управления и контроля, в инструменте и самой обрабатываемой детали (рис. 3.20, 3.21). Анализ составляющих суммарной погрешности Д2 обработки на конкретных станках свидетельствует о доминирующем значении нескольких источников ошибок, которые и предопределяют общую точность станка (рис. 3.22). Важнейшими составляющими общей погрешности станка обычно

являются ошибки привода подач: ошибки позиционирования, геометрические погрешности и упругие перемещения несущей системы (см. гл. 12).

Надежность станков с ЧПУ. Станки с ЧПУ в связи с их значительной стоимостью экономичны только при интенсивном использовании во времени (двухсменном, а иногда и трехсменном) и при эксплуатации без простоев. Станки работают в напряженном режиме, так как на них выполняют разнородные работы. Возрастают требования к сохранению станками определенной точности в течение всего периода эксплуатации.

|

|

Свойство объекта выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования, называют надежностью. В свою очередь, надежность характеризуется безотказностью, долговечностью и ремонтопригодностью.

Безотказность — свойство объекта непрерывно сохранять работоспособность в течение некоторого времени (наработки). Долговечность — свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Безотказность и долговечность — свойства изделия сохранять работоспособность, различие между ними заключается в том, что безотказность охватывает ограниченное время, а долговечность распространяется на ресурс работы объекта с возможными перерывами на ремонт.

|

|

|

1_ |

|

Рис. 3.20. Суммарная погрешность обработки на станках с ЧПУ: |

|

Si, 62, 63. 64 — ошибки соответственно программирования, интерполятора, корректоров интерполятора и формирования команды «выход в нуль» 65, 6б — ошибки датчика — внутришаговая и накопленная; — ошибка нормирующего преобразователя; 68 — ошибка дрейфа характеристик привода; §9, 6т, 611 — ошибки привода: динамическая, моментная и скоростная; 612 — ошибка шариковой винтовой пары; б|з — геометрическая ошибка станка; 6ц, 615 — упругие перемещения соответственно станка и приспособления; 6|6 — размерная ошибка установки инструмента; 617 — износ инструмента; 61в — упругие деформации инструмента; 619 — геометрическая ошибка установки детали; 62о— упругое перемещение детали; 621 — температурная деформация детали |

Основным показателем надежности (и в то же время безотказности) может

быть принята вероятность безотказной работы в пределах заданного периода времени. Например, если вероятность безотказной работы станка Р„ = 0,97 в течение 1000 ч, то это значит, что 97 % за то, что в течение 1000 ч станок будет работать безотказно. Значение Рн имеет смысл лишь при указании периода времени, в течение которого должно выполняться условие безотказности работы машины.

Свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонта и технического обслуживания, называют ремонтопригодностью.

|

Рис. 3.21. Схема образования погрешностей при обработке на станках с ЧПУ |

Конструкция станка, технология его изготовления и методы эксплуатации определяют надежность станка в целом и все три ее основные части: безот -

|

Б) Мкм Во 70 60 50 |

Казность, долговечность и ремонтопригодность. Для станков с ЧПУ особенно актуальны проблемы безотказности и ремонтопригодности. Это связано с большой сложностью конструкции, значительным числом элементов, взаимодействием разнородных устройств и механизмов.

Для станков с ЧПУ предложен комплексный показатель надежности — Удельная длительность восстановления В, характеризующаяся отношением показателей ремонтопригодности Тв и безотказности Т станков:

M N

В= LtBj/ £ь = т,/т,

I=I I=I

Где t„j — время, затрачиваемое на обнаружение причины и устранение последствий /-го отказа станка, ч; U — суммарная наработка г'-го станка за период наблюдений, ч; N — число станков, находящихся под наблюдением; m — суммарное число отказов станков с ЧПУ.

Удельная длительность восстановления функционально связана с коэффициентом готовности Kr — вероятностью того, что станок окажется работоспособным в произвольный момент времени, кроме планируемых периодов, в течение которых использование станка по назначению не предусматривается:

Fe, = l/(l + В).

Для станков с ЧПУ установлены следующие нормы надежности: для станков с револьверной головкой и одно - инструментальных 5 = 0,05^0,07, т. е. допускается 5—7 ч простоев для непланового ремонта на 100 ч работы по управляющим программам; для станков с инструментальным магазином В =0,07 - f - 0,10; для устройств ЧПУ В =0,005-^- 4-0,02.

Эксплуатационная надежность станков связана с отказами различного характера.

Отказ — событие, заключающееся в нарушении работоспособности объекта. В течение раннего периода эксплуатации станка отказы происходят чаще, чем при дальнейшей эксплуатации.

Так называемый период приработки, Когда имеется повышенное число отказов, для станков с ЧПУ продолжается в течение нескольких десятков и даже сотен часов. Потребителю следует быть готовым к тому, что на заводе-изгото - вителе процесс приработки станка не был завершен и будет продолжаться в период пуска его и на первой стадии эксплуатации. Это требует от обслуживающего персонала заводов-потребителей знаний устройств всех механизмов и систем станков. Наиболее сложные проблемы возникают при освоении новых моделей станков, опыта эксплуатации которых завод-потребитель не имеет.

После завершения приработки станок вступает в период нормальной эксплуатации. Этот период характерен тем, что интенсивность отказов резко снижается по сравнению с периодом приработки и остается постоянной в течение нескольких тысяч часов. В любой равный отрезок времени этого периода частота отказов практически одинакова, и безразлично, будет ли это время, например, от 250-го до 400-го или от 2600-го до 2650-го часа работы станка. Отказы носят внезапный характер, предвидеть или предсказать их трудно. Возникают они вследствие внезапной концентрации нагрузок, превышающей расчетное значение для данных элементов, деталей или механизмов.

Под элементами в данном случае понимается все многообразие составляющих комплекса станок — устройство ЧПУ. Рабочие нагрузки также чрезвычайно многообразны и составляют совокупность разнородных параметров. Для механических систем это статические и динамические воздействия сил резания, приводов движений, трения; вибрации, высокие температуры; для гидравлических систем — повышенные температуры и давление, механические примеси и влага в рабочей жидкости; для электрических и электронных устройств — напряжение, сила тока, частота, температура, вибрации, загрязненность воздушной среды, ускорения, влажность и др. Интенсивность отказов элементов резко снижается, если снизить нагрузку на них. Это правило чрезвычайно важно на этапе проектирования, когда выбирают соотношения между номинальными уров

нями прочности и нагрузки. Но многое можно сделать и на этапе эксплуатации станка, не нагружая его сверх допустимого уровня, обеспечив необходимый тепловой режим всех устройств и систем, не допуская запыленности, загрязнения, проникновения влаги и воздействия внешних вибраций.

В период нормальной эксплуатации вероятность безотказной работы Р„ определяется эксплуатационной зависимостью Pv(T)=E~~X', где е = 2,71828 — основание натурального логарифма; К— постоянная, называемая интенсивностью внезапных отказов; T — произвольное время работы, для которого определяется надежность устройства.

Величина Ри представляет собой вероятность того, что устройство с постоянной интенсивностью отказов не откажет в течение заданного времени T. Величина Т=/Х называется средней наработкой на отказ и исчисляется в часах.

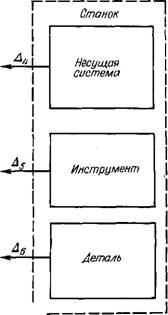

Кривая интенсивности отказов в зависимости от времени эксплуатации приведена на рис. 3.23. Период приработки завершается к моменту Т„, период нормальной эксплуатации — к моменту Г„. Чтобы избежать отказов, связанных с изнашиванием, следует своевременно профилактически заменять износившиеся и устаревшие элементы. Такая замена позволяет почти полностью избежать отказов из-за изнашивания и повысить в конечном счете надежность станков. Заменять элемент следует раньше, чем он отработает весь срок М службы. Таким моментом должно. быть время 7"„, когда износ только начинает появляться и возникает вероятность первых отказов. Исходя из этого следует определить сроки профилактической замены элементов конструкции.

Исследование отказов и соответствующих простоев оборудования с ЧПУ позволяет разбить все виды отказов на определенные группы со свойственными каждой группе закономерностями.

Отказы электрооборудования станков, включая СЧПУ, распределяются по показательному закону P(T)=E~U, Где T — период времени безотказной работы; К — интенсивность отказов (плотность вероятности возникновения отка -

|

А) А/к |

X-Xi Ян и-ш Iv-V Vi-Vii Т-к

|

Рис. 3.23. Показатель работы многоцелевого станка в течение года эксплуатации: а — интенсивность отказов X в процессе эксплуатации станка; б — число отказов IV; в — Время простоев T 1—3 — отказы: / — организационные; 2 — электрооборудования; 3 — механической подсистемы |

|

Л-XI ян и-ш N-V Vi-W M-IГ Месяцы |

Месяцы 132 ч 40 мин

За). По мере совершенствования систем управления, перехода на микропроцессоры и бесконтактную автоматику отказы электрооборудования по сравнению с первыми моделями станков существенно снизились.

Отказы деталей и механизмов станка имеют разнообразный характер, и для их описания принимают обычно трехпа - раметрическое распределение Вейбулла

-D/C~K)I>

Или иначе

^

Где а, Ь, с, R = Kc — постоянные параметры распределения.

Иногда в целях упрощения обработки экспериментальных данных принимают двухпараметрическое распределение Вейбулла, полагая R = K = 0.

В качестве примера на рис. 3.24 приве - Деиы данные по надежности взаимосвязанной группы станков с ЧПУ для обработки призматических деталей, состоящей из четырех многоцелевых станков.

Для оценки влияния надежности на производительность станка или станочной системы обычно вводят коэффициент технического использования

/ п

Где п — число независимых элементов, подверженных отказам; Я,- — интенсивность отказов г'-го элемента; U — среднее время на устранение отказа этого элемента.

С учетом коэффициента технического использования фактическая производительность одного станка выражается формулой Q = Qcr|o, а группа станков в автоматической системе — формулой

A— QcOrjo,

Где Qc — производительность одного станка; а — среднее число одновременно обрабатываемых деталей.

Технологическая надежность станков с ЧПУ и автоматических станочных систем из этих станков — свойство сохранять во времени первоначальную точность оборудования и соответствующее качество обработки. Этот показатель играет важную роль в связи с большим сроком службы такого оборудования и интенсивной его эксплуатацией. В основе аналитических методов оценки технологической надежности станков с ЧПУ лежит разработка математической модели изменения точности обработки во времени. Если выбрать основные виды исходных погрешностей, наиболее существенно снижающих точность станков с ЧПУ во времени, то модель формирования суммарной ошибки можно привести к виду, изображенному на рис. 3.25. Я/пах

|

Рис. 3.25. Модель оценки уровня технологической надежности станка с ЧПУ: 6Т — запас станка по точности (обозначение исходных погрешностей см. в подписи к рис. 3.20) |

Первичная настройка станка на размер D0 контролируемого параметра осуществляется исходя из условия

DO = DMin + Si3 + 6i4 + ai,

Где Dmin — минимально допустимое значение контролируемого параметра; 613, 614 — систематические ошибки от геометрии и деформации станка (обозначение погрешностей см. в подписи на рис. 3.20); а —зона рассеяния от действия случайных ошибок при установке детали (6ie), при работе привода позиционирования (83), при размерной установке инструмента (6ie):

A,=VW2)2+ (6,6/2)2+ (6,8/2)2.

По мере работы станка под воздействием возмущений, имеющих характер случайных процессов, центр зоны рассеяния размера Do смещается на некоторую величину B(T), которую следует рассматривать как случайную функцию времени. Смещение происходит главным образом под воздействием температурных, износных и динамических факторов. К концу наладочного периода суммарная погрешность обработки достигает предельно допустимого значения

=6I3 + 6I4 + 2A2,

Где 2 аг — зона рассеяния случайных ошибок к концу периода настройки.

Для оценки технологической надежности станка можно пользоваться запасом по точности обработки 6Т или коэффициентом запаса точности k:

-DMin)/AS,

Где бi — прочие неучтенные погрешности.

При эксплуатации станков с ЧПУ необходимо организовать наблюдение за работоспособностью станков и сбор статистической информации об отказах. Основной формой учета работы и отказов является эксплуатационный журнал — дневник, в котором фиксируют информацию о качестве выполнения отдельными системами станка требуемых функций, о всех нарушениях в нормальной работе, о проводившихся мероприятиях по восстановлению и поддержанию работоспособности с указанием времени выполнения каждого этапа эксплуатации станка. Из эксплуатационного журнала могут быть взяты все данные, необходимые для расчета удельной длительности восстановления. Наблюдения ведут за отдельными подсистемами станка и УЧПУ: механическими устройствами, гидросистемой, пневмосистемой, системой смазки и охлаждения, электрической аппаратурой, измерительными системами, устройством ввода информации, электронными блоками.

Диагностика является эффективным средством повышения надежности станков. При этом осуществляют направленный сбор текущей информации о состоянии станка и его важнейших узлов и элементов. Для сбора информации используют преобразователи, 'дающие сигнал по естественным для станка возмущениям или на основе специальноt возбуждаемых периодических воздействий. Поиск и диагностику ошибок, неисправностей, опасных отклонений от нормальной работы осуществляют различными методами. При использовании функциональной модели станок и отдельные его узлы (привод подачи, несущая система) разбивают на конечное число функциональных блоков с одним выходным контролируемым параметром. Совокупность выходных параметров, связанных в единую систему, служит основой модели всего узла или всего станка. Диагностика основана на алгебре логики; дефектное состояние функционального блока соответствует нулевому значению параметра, а нормальное состояние соответствует значению «1». Конкретный набор значений оценочных параметров характеризует определенный вид отказа и соответствующим образом кодируется. Для быстрого анализа ситуации и нахождения блока составляют диагностическую матрицу и соответствующую программу для ЭВМ. При этом методе диагностика носит дискретный характер.

При непрерывном действии станка или его узла используют параметрический метод диагностики. В этом случае математическую модель станка составляют в виде системы дифференциальных уравнений, а параметры в уравнениях

|

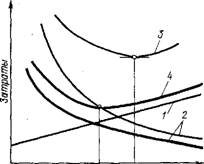

Hlorrr Лгопг Размер партии Рис. 3.26. Выбор оптимального размера партии обрабатываемых деталей для двух видов оборудования: |

1 — затраты на амортизацию и «лишние» детали;

2 — затраты на переналадку; 3, 4 — суммарные

Затраты

Уточняют по экспериментальным данным. В соответствии с принятой целевой функцией для станка или его узла выбирают критерии оптимизации, по которым на основе текущей информации осуществляются непрерывное регулирование (адаптивное управление) и диагностика.

Иногда используют энергетическую модель, основу которой составляет диаграмма распределения энергетического потока при оптимальный условиях работы станка. Значения параметров уточняют экспериментально. Изменение распределения потоков энергии, фиксируемое встроенными в станок датчиками, анализируют; оно является основой диагностического контроля.

Универсальность и экономическая эффективность станков с ЧПУ. Универсальность станков с ЧПУ и станочных систем определяется затратами на переход от обработки партии одних деталей к обработке партии других деталей. Для каждого вида оборудования существуют оптимальные условия эксплуатации, связанные с масштабом производства. Это относится и к отдельным станкам, и к станочным системам разной степени универсальности. В зависимости от соотношения затрат на переналадку оборудования и затрат, связанных с изготовлением «лишних» деталей, существует оптимальный размер партии деталей

Для каждого конкретного оборудования (рис. 3.26).

Универсальность и производительность — противоречивые требования, поэтому с уменьшением степени универсальности станков и станочных систем их производительность может быть повышена за счет концентрации технологических операций, совмещения времени рабочих и вспомогательных операций, применения многоинструментальной обработки.

Целесообразная степень универсальности оборудования в зависимости от масштаба производства для станков и станочных систем можно определить по рис. 3.27.

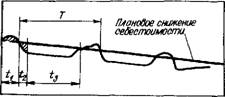

Экономическая эффективность является важнейшим параметром оценки работы станка и автоматической станочной системы, поскольку любой вид технологического оборудования направлен на снижение затрат труда в производстве. Как известно, снижение себестоимости связано со сроками обновления технологического оборудования, характеризуемыми определенными периодами Т (рис. 3.28). Экономическую эффективность определяют суммированием приведенных затрат S как при со -

Здании нового оборудования, так и при его эксплуатации. Таким образом, приведенные затраты 5 представляют собой сумму годовой себестоимости продукции С и нормативных отчислений от капитальных вложений F в производственные фонды:

S = C + KF,

Где k — нормативный коэффициент окупаемости капитальных вложений.

|

Время Рис. 3.28. Влияние экономической эффективности на сроки обновления технологического оборудования: |

|

T — срок внедрения; — срок окупаемости; /з — срок морального изнашивания |

Подробные методики расчета экономической эффективности оборудования приведены в литературе [43].

Опубликовано в

Опубликовано в