Погрешности наладки станка на размер

10 января, 2013

10 января, 2013  admin

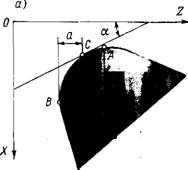

admin Наладка станка на размер заключается в согласованной установке налаженного на размер режущего инструмента, рабочих элементов станка и базирующих элементов приспособления в положение, которое с учетом явлений, происходящих в процессе обработки, обеспечивает получение требуемого размера с заданным допуском на изготовление. Это взаимное положение элементов технологической системы определяют термином «установочный размер». Погрешность наладки станка возникает вследствие того, что при отыскании нуля программы и установке инструментов невозможно расположить рабочие элементы станка и инструменты точНо в расчетное положение.

В процессе наладки, чтобы определить установочный размер для каждого инструмента, наладчик использует метод пробных рабочих ходов, а в процессе дальнейшей обработки партии деталей — метод автоматического получения размеров.

Погрешность наладки станка бй равна разности предельных значений установочного размера и зависит от погрешностей наладки инструмента на размер 6„, установки нулевого положения программы бо, измерения пробных деталей при наладке 8„3M и отклонений центра группирования пробных деталей относительно середины поля рассеяния в момент наладки 8раСч:

6„= [(£„6„)2+ (А„6о)2+ (6„змбиз»)2 +

Аечбрасч) ]

Где fe„ = fe0 = fepac4 = 1,0-f-1,73; fe„3M=l,0; бРаеч = За„/я /2; а„ — среднеквадратиче - ское отклонение в момент наладки; п — число пробных деталей, на которых производится наладка установочного размера.

Точность наладки повышается при увеличении числа пробных деталей. Однако следует учитывать, что при обработке малых партий число пробных деталей ограничено и часто не превышает одной штуки. Чтобы первую пробную деталь получить годной, с малыми затратами времени установить нулевое положение программы и с помощью корректоров положения достичь требуемых размеров, нужна высокая квалификация наладчика.

Под регулировкой установочного раз

мера (подналадкой) понимают восстановление установочного размера, изменившегося вследствие размерного изнашивания инструментов или температурных деформаций системы. Обоснованный выбор установочного размера, с одной стороны, исключает появление брака вскоре после наладки станка, а с другой стороны, более полно использует поле допуска на износ инструмента и температурную деформацию и, таким образом, уменьшает число подналадок станка на протяжении обработки партии.

|

|

В зависимости от характера предполагаемого изменения размеров установочный размер при наладке устанавливают таким, чтобы он отстоял от нижней или верхней границы поля допуска примерно на 1/5 поля. Инструменты для обработки наружных поверхностей с учетом размерного износа следует налаживать ближе к нижней границе поля допуска, а инструменты для обработки внутренних поверхностей — ближе к верхней границе.

Опубликовано в

Опубликовано в