Погрешности измерения

18 июля, 2016

18 июля, 2016  admin

admin Погрешность измерения толщины рассмотрим применительно к эхометоду. Назовем основной погрешность, возникающую при оптимальных условиях измерения: ОК с плоскопараллельными

гладкими поверхностями, перпендикулярными акустической оси прямого совмещенного преобразователя. Погрешности, связанные с особенностями объекта контроля (возникающие при измерении ОК с криволинейными, непараллельными, неровными поверхностями), будем называть дополнительными.

Основная погрешность. Оценку погрешности выполняют, как при измерении координат дефектов прямым преобразователем (см. разд. 2.2.4.4). Максимальная относительная погрешность при измерениях и расчетах по формуле (6.1) определяется выражением

Д/г/h = Ас/с + А (t - t3)/(? - t3). (6.4)

Настройку на скорость звука выполняют по образцу или по участку ОК известной толщины таким же способом, каким измеряют толщину, поэтому погрешности измерения скорости и времени приблизительно совпадают по величине, в результате

Ah/h = 2(t-t3)/(t-t3) =

= 2[At/(t-t3)+At3/(t-t3)]‘

Перед вторым членом (6.4) поставлен знак плюс, поскольку рассматривается максимальная погрешность измерения. Существуют приборы с автоматической подстройкой скорости звука и начала отсчета, в которых факторы, влияющие на точность измерения скорости и толщины, отличаются. Не рекомендуется пользоваться табличными значениями скорости звука, поскольку скорость значительно изменяется в различных марках сходных материалов [159].

Погрешность А?3 приведет к возникновению систематической ошибки при измерении толщины. При тщательной настройке отсчетного устройства на исключение времени пробега импульса в задержке At » At3, в этом случае

Д/г//г = 2Дt/t0 ,

где tQ=t-t3 - время распространения импульса в объекте контроля.

Погрешность измерения времени At складывается из погрешностей At„, обусловленных влиянием двух факторов, а именно:

Погрешность измерительного устройства толщиномера. Она включает в себя погрешности от нелинейности временных разверток и ограниченной точности индикаторного устройства. В сумме она обычно составляет 0,05 ... 0,1%, т. е.

Д/г, /к = 2 Ац/t0 = 0,001... 0,002 .

Погрешность, связанная с конечной длительностью ультразвукового импульса, пропорциональная периоду колебаний, рассмотренная в разд. 2.2.4.4, рис. 2.55. Она равна At2 =кТ/2, где Т - период колебаний. Если не принять специальных мер, то в результате действия случайных факторов отсчет времени при двух измерениях (при настройке и собственно измерении толщины) может быть выполнен по двум разным периодам колебаний. В этом случае к > 1 (для прибора с двухполупериодным выпрямителем к > 0,5), т. е. это приведет к возникновению значительной погрешности, допустимой для дефектоскопа, где измерение толщины - вспомогательная операция, но не допустимой для толщиномеров.

Во избежание возникновения больших ошибок, чаще всего измерение толщиномерами ведут по фронту первого периода колебаний или по фронту второго полупериода (выпрямитель делают двух- полупериодным). Для обеспечения выполнения этого условия амплитуду импульса Um (рис. 2.55, а) поддерживают постоянной, а измерение выполняют на постоянном низком уровне и0.

Желательно поддерживать постоянной не максимальную амплитуду импульса, а амплитуду первого периода колебаний в импульсе U, которая не связана жестко с Um, однако в техническом отношении обеспечить это сложнее, чем стабилизировать Um. Напряжение U0 выбирают возможно более низким. При этом больше крутизна фронта импульса (меньше к) и меньше вероятность ошибок на период колебаний. Уровень Uo, однако, должен быть выше уровня помех. Принимаемые меры позволяют уменьшить к до 0,05. В результате абсолютная погрешность измерения толщины, равная /г2 = с к Т = кА, на частоте 5 МГц составит не более 0,05 мм (для ОК со скоростью с = 5 ... 6 мм/мкс).

Для дальнейшего повышения точности стремятся увеличить крутизну фронта акустического импульса, по которому выполняют измерение. Для этого используют генератор, обеспечивающий крутой фронт электрического импульса, расширяют полосы частот усилителя и преобразователя в сторону высоких частот, от которых зависит крутизна фронта, например, применяют четвертьволновую пьезопластину.

Отсюда возникает необходимость применения особо широкополосных преобразователей. Принимаемые дополнительные меры позволяют уменьшить к до 0,005 и соответственно снизить погрешность измерений до 0,005 мм.

Применение особо широкополосных (например, апериодических) преобразователей приводит к понижению чувствительности. Возникают трудности с регистрацией сигналов малой амплитуды от локальных коррозионных повреждений, развивающихся со стороны внутренней поверхности изделия. В результате толщиномеры с такими преобразователями относят к группе А, в то время как приборы, для которых к = 0,05, пригодны для измерения ОК с грубыми поверхностями (решение задач вида Б).

Импульсу с крутым фронтом соответствует спектр с большими амплитудами высокочастотных составляющих. Эти составляющие сильно затухают при распространении в материале ОК, в результате чего фронт становится более пологим и величина к увеличивается. Это вносит значительную погрешность в измерение толщины материалов с большим затуханием.

В. К. Качанов и др. [421, докл. 2.110 и 2.111] установили, что наименьшее искажение фронта претерпевает видеоимпульс или радиоимпульс с одним периодом синусоиды. Также полезно применение сложномодулированного импульса и согласованного фильтра. Наиболее высокую точность обеспечивает определение координаты нуля после главного максимума эхосигнала на выходе согласованного фильтра. На основе этих исследований разработан толщиномер для полимерных композитных материалов.

Другой способ уменьшения влияния рассматриваемой погрешности измерений состоит в том, чтобы уменьшить связанную с ней относительную погрешность, т. е. величину к77г. С этой целью увеличивают измеряемый интервал времени t. Для этого выполняют измерение не по первому донному сигналу, а по сигналу, прошедшему п раз в ОК в прямом и обратном направлениях (и-му донному сигналу, как отмечалось выше). В результате относительную погрешность измерения снижают в и раз: к77(иг). Здесь г - интервал времени, соответствующий первому донному сигналу. Способ пригоден только для ис-

|

-Х + — I* 0,001 + v t 2 h |

А/г3 =2Мжс0/сж, где с0 и сж - скорости звука в ОК (изделии) и жидкости, а Акж - толщина слоя жидкости. Соответствующую погрешность можно было бы учесть как систематическую, однако толщина слоя жидкости изменяется из-за разной шероховатости поверхности ОК и разной степени прижатия преобразователя при настройке прибора и измерениях толщины. Преобразователь при этом опирается на наиболее высокие неровности. В результате погрешность становится случайной.

На процесс измерения толщины оказывает влияние интерференция волн в контактном слое. Согласно исследованиям С. Я. Гмырина [86], когда параметр шероховатости Rz равен

|

J |

7 „ х |

~ |

|

Rz = qX0/2 |

со |

-1 |

|

/ |

_1.сж ) |

амплитуда прошедшего сигнала достигает минимума, изменяется форма импульса и происходит его смещение, что увеличивает погрешность измерения до максимума. Здесь коэффициент q = 1 для регулярных поверхностей с прямоугольным профилем, q изменяется от 1 до 3 для стохастических поверхностей.

Когда параметр шероховатости меньше определяемой по формуле (6.6) величины, погрешность положительна и уменьшается с уменьшением толщины неровного слоя. При увеличении толщины слоя больше указанного значения погрешность также уменьшается и даже может стать отрицательной. Абсолютное значение неровностей поверхности, оказывающих влияние на точность измерения толщины, составляет 0,01 мм и более на частоте 2 МГц.

Для уменьшения погрешности от изменения толщины контактного слоя (особенно существенной при измерении малых толщин) повышают требования к чистоте поверхности ОК, стабилизируют прижатие преобразователя, выполняют настройку прибора и измерение на образцах с одинаковой шероховатостью поверхности.

Для радикального уменьшения этой погрешности желательно исключить время пробега импульса в контактной жидкости из измеряемого интервала. Для этого нужно измерить интервал времени между импульсом, соответствующим отражению от поверхности ввода, и донным сигналом. Такую задачу можно решить с помощью иммерсионного УЗ-толщиномера, где слой жидкости толстый и сигнал, вводимый в иммерсионную жидкость, четко отличается’ от сигнала, отраженного от поверхности ввода. Иммерсионный способ применяют для автоматического контроля толщины, т. е. в приборах группы В.

В контактных толщиномерах, применяемых при ручном контроле, выделить сигнал, соответствующий отражению от контактной поверхности ОК, можно только при очень малой длительности импульса, для получения которого нужно применить широкополосный преобразователь. Желательно также применять преобразователь с плоскопараллельной твердотельной задержкой.

Возможно для уменьшения погрешности от времени пробега в контактном слое использовать многократное отражение импульсов в ОК. Импульсы, начиная с и = 2, соответствуют отражениям между поверхностями ОК; слой контактной жидкости не влияет на расстояние между ними. Таким образом, исключить влияния акустического контакта на точность измерений импульсным методом возможно только в приборах групп А и В. В контактных толщиномерах выделить сигнал, соответствующий отражению от контактной поверхности, помогает твердотельная задержка.

Погрешность от влияния акустического контакта исключается при использовании бесконтактных способов излучения и приема акустических волн. Для этой цели применяют электромагнитно-акустические (ЭМА) преобразователи (см. разд.

1.5.2) . Их преимущества и недостатки рассмотрены далее.

Неровность внутренней (донной) поверхности. Согласно исследованиям С. Я. Гмырина [85], влияние неровности донной поверхности на точность измерения толщины начинается, когда ее параметр шероховатости больше Rz > 150 мкм для частоты 2 МГц. Когда параметр шероховатости донной поверхности Rz = q/J4 (iq - введенный ранее коэффициент) амплитуда донного сигнала минимальна, а погрешность измерения толщины отрицательна и максимальна по модулю. При меньшем и большем значениях параметра шероховатости погрешность измерения толщины отрицательна и уменьшается по модулю с изменением высоты неровностей. При большом увеличении шероховатости погрешность может стать положительной.

Погрешности, обусловленные неровностями поверхности ввода и донной поверхностью, противоположны по знаку и могут частично взаимно компенсироваться. По величине погрешности от неровностей поверхности ввода больше в 2 ... 5 раз, чем от неровностей донной поверхности.

Изменение температуры приводит к изменению скорости звука в ОК, что компенсируют подстройкой на скорость звука. Изменяется также скорость звука в материале преобразователя. Для исключения этой погрешности прибор должен обеспечивать измерение времени пробега импульса между поверхностями ОК и не включать в указанный интервал время пробега в призмах и других акустических задержках.

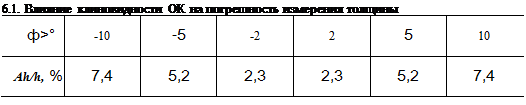

Кривизна поверхности ОК вызывает уменьшение зоны контакта преобразователя с ОК и изменение направления лучей. Слой контактной жидкости становится переменным по толщине и действует подобно расфокусирующей линзе. Количественно зависимость погрешности измерения Ah/h от радиуса кривизны R теоретически и экспериментально исследована

|

Дh/h, %

Рис. 6.5. Погрешность измерения толщины в зависимости от радиуса кривизны |

Д. Б Дроботом и В. В. Юнниковой (г. Хабаровск, Дальстандарт) [128]. Установлено, что на эту зависимость влияют тип и размеры преобразователя, скорости распространения УЗ в объекте контроля и контактной жидкости. Пример зависимости A h/h от R применительно к РС-преобразо - вателю для толщиномера "Кварц-6" показан на рис. 6.5.

Непараллелъностъ поверхностей ОК вызывает уменьшение донного сигнала и изменение пути УЗ-лучей в ОК и призмах преобразователя, соответствующих максимальной амплитуде максимального эхо - сигнала. Влияние клиновидности на возможность и точности измерения исследовано В. С. Саиткуловым и В. С. Гребенником. По этим работам результат измерения соответствует среднему значению толщины на участке акустического контакта преобразователя с ОК, однако точность измерения снижается благодаря уменьшению крутизны фронта донного сигнала.

Экспериментальные исследования влияния непараллельности поверхностей ОК на погрешность измерения провела

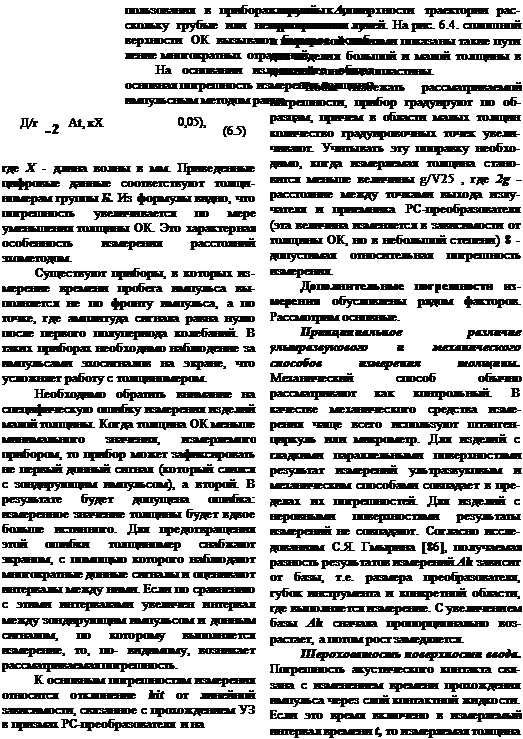

В. В. Юнникова. Эксперимент выполнялся на толщиномере "Кварц-6" РС-преобра- зователем с расстоянием между точками ввода около 5 мм. При проверке были использованы непараллельные меры толщины из набора КМТ 176 М-1, у которых с высокой точностью определена толщина в центре меры и угол клина <р.

В табл. 6.1 приведены результаты экспериментов для средней толщины 4 мм.

Измерения проводились с разворотом преобразователя на 180°, однако на результаты разворот практически не влиял. Отмечено, что толщиномеры фирмы "Krautkramer" не работают уже при клиновидности 5 градусов.

Опубликовано в

Опубликовано в