Подготовка к контролю

23 апреля, 2016

23 апреля, 2016  admin

admin Необходимые принадлежности. Для

ручного контроля кроме дефектоскопа и преобразователей необходимо иметь образцы для настройки и проверки аппаратуры, контактную жидкость и приспособления для ее нанесения, ветошь для обтирки, масштабную линейку, карандаш и бумагу для записи результатов, мел, быстросохнущую краску или керн для разметки поверхности.

Нужны также приспособления, оговоренные в методике контроля. Например, если предусмотрено использование АРД диаграмм, необходимо иметь планшет с АРД диаграммой для применяемого преобразователя. Если предусмотрено использование линейки для определения координат дефектов, ее надо иметь. Механические инструменты для подготовки поверхности изделия не указаны в этом перечне, поскольку подготовка поверхности, как правило, не входит в обязанности дефектоскописта.

Самые важные параметры аппаратуры, подлежащие настройке и проверке, - частота УЗ, развертка и чувствительность прибора.

Частоту УЗ выбирают возможно более высокой, поскольку эффективно обнаруживаются только несплошности размером больше половины длины волны (слабые эхосигналы можно получить так-

![]()

|

|||||||

|

|||||||

|

![]()

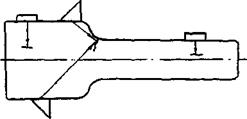

Рис. 3.3. Определение интервала развертки при контроле

прямым преобразователем

же от более мелких несплошностей). Однако повышению частоты препятствуют увеличение затухания УЗ в изделии и ухудшение прохождения УЗ через его неровную поверхность. Общее правило таково: тонкие изделия из материала с небольшим затуханием УЗ контролируют на повышенных частотах (2 ... 10 МГц), толстые изделия из материала с большим затуханием - на более низких частотах (1 ... 2 МГц).

Настройка развертки. Развертка должна быть настроена так, чтобы весь путь УЗ-импульса, на котором могут возникнуть отражения от дефектов (зона контроля, рабочая зона развертки), был виден на экране дефектоскопа и занимал возможно большую часть линии развертки. Настройку выполняют двумя основными ручками: задержки начала развертки и скорости развертки. Задержка начала развертки должна быть такой, чтобы начало соответствовало вхождению импульса в изделие. Рабочая зона развертки на рис. 3.3 обозначена Р.

При контроле прямым преобразователем от поверхности изделия у левого края линии развертки должен располагаться зондирующий импульс 0, а вблизи правого края - донный сигнал Д, как показано на рис. 3.3, а. При этом задержка на

чала развертки должна быть равна или близка к нулю. Скорость развертки обычно настраивают по донному сигналу.

При контроле наклонным преобразователем (схема на рис. 3.3, б) время пробега в призме довольно велико, поэтому применяют определенные приемы, чтобы в начале линии развертки располагалась точка 0, соответствующая вхождению импульса из призмы в изделие. При контроле прямым лучом вблизи правого края должен располагаться сигнал У от двугранного угла.

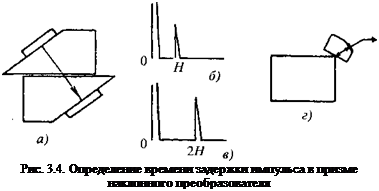

Эхосигнал в точке 0 трудно отличить от помех преобразователя. Удобный способ найти эту точку - с помощью двух идентичных преобразователей, расположенных, как показано на рис. 3.4, а. Если их включить по раздельной схеме, то максимальный сигнал на экране (см. рис. 3.4, б) покажет положение точки Н - пути УЗ в задержке. Если один из преобразователей включить по совмещенной схеме, а другой использовать как отражатель, то импульс 2 раза пройдет через две идентичные призмы и максимальный эхосигнал на экране будет на расстоянии 2Н от начала развертки (см. рис. 3.4, в).

Приближенный способ настройки показан на рис. 3.4, г. Он состоит в том, чтобы найти максимальный эхосигнал от

|

контактной поверхности преобразователя при прижатии к ее углу образца в виде пластины.

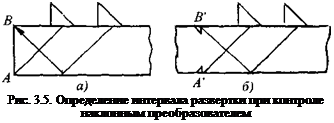

При контроле наклонным преобразователем скорость развертки настраивают по двугранным углам А и В (рис. 3.5, а) изделия или по стандартному образцу, в котором выполнены отражатели А' и В’ (см. рис. 3.5, б). По последнему образцу очень удобно настраивать и проверять в процессе контроля как развертку, так и чувствительность дефектоскопа.

Если двугранного угла нет, а искусственные отражатели выполнить нельзя, то используют отражение от дна изделия по схеме ЗТ-метода (см. рис. 3.5, в). Если преобразователи включить по раздельной схеме, то максимальный донный сигнал будет соответствовать на линии развертки эхосигналам от отражателя А или А'. Если включить один преобразователь по совмещенной схеме, а другой использовать как отражатель, то сигнал будет отвечать на линии развертки отражателям В или В'.

Развертку прибора можно установить также по глубиномеру, предварительно настроенному по рекомендациям, которые будут рассмотрены в разд. 3.2.1. По показаниям глубиномера выделяют на линии развертки зону контроля, где могут появиться эхосигналы от дефектов в контролируемой части изделия. Настроить скорость развертки по глубиномеру прибора УД2-12 невозможно, так как его глубино

мер показывает только координаты отражателей, от которых возникают эхосигналы, попадающие в строб-импульс дефектоскопа.

Настройка чувствительности. Способы настройки и проверки чувствительности рассмотрены в разд. 2.2.4.5. Для настройки чувствительности аппаратуры наиболее удобно использовать образцы из материала изделия. Желательно, чтобы искусственные дефекты в образцах имитировали наиболее часто встречающиеся естественные дефекты.

Например, в сварных швах с V-об - разной разделкой кромок часто встречаются непровары в корне и верхней части шва, поэтому стандартные образцы предприятия изготовляют из части основного металла соединения, а в качестве искусственных дефектов используют зарубки или риски (А' и В' на рис. 3.5, б) на обеих его поверхностях. По ним удобно настроить и проверить как чувствительность, так и развертку.

В сложившейся практике УЗ - контроля в нашей стране и многих странах Европы (а для поковок и отливок также в США) нормы разбраковки изделий в технической документации приведены в терминах площадей плоскодонных отверстий. В России широко употребляются также зарубки. Соответственно, настройку чувствительности проводят по образцам с плоскодонными отверстиями и зарубками.

|

|

Процесс изготовления стандартного образца предприятия (СОП) с плоскодонными отверстиями трудоемок и нетехнологичен (см. разд. 2.2.1.3). Также имеются известные трудности в метрологической поверке СОП, в связи с этим, в частности, в ГОСТ 14782-86 сняты требования к допускам на размеры и ориентацию плоскодонных отражателей (в ГОСТ 14782-76 такие требования существовали). Вследствие этого возникает разброс в значениях амплитуд эхосигналов от отражателей вида плоскодонок, выполненных по одинаковым чертежам, и этот разброс может составлять до 3 дБ. Изготовление и метрологическая поверка зарубок также вызывают некоторые затруднения (см. разд. 2.2.1.3).

Наиболее технологичным по изготовлению отражателем является боковая поверхность цилиндрического отверстия. Неслучайно поэтому стандарт США [356] предписывает настраивать дефектоскоп при контроле сварных соединений по боковым цилиндрическим отверстиям. При этом значительно улучшаются воспроизводимость и повторяемость результатов УЗ-контроля.

Довольно просто также точно изготовить прямой двугранный угол (см. рис.

1.3, б и 3.5, а). Важно обеспечить перпендикулярность его граней и отсутствие закругления на ребре угла. При контроле наклонным преобразователем прибор можно настраивать по такому углу с последующим повышением чувствительности аттенюатором на заданную величину.

Важным шагом по сокращению числа используемых образцов является введение

АРД диаграмм при настройке чувствительности и оценке размеров дефектов (см. разд. 2.2А5). В этом случае число образцов при благоприятном стечении обстоятельств можно свести к одному.

Использование схемы настройки чувствительности с помощью АРД диаграмм имеет существенный недостаток: она верна, если основные параметры преобразователя не отличаются от тех, для которых построена АРД диаграмма. Однако на практике приходится сталкиваться с тем, что параметры, от которых зависит АРД (частота, угол ввода, путь в призме, затухание УЗ), отличаются от типовых, что приводит к ошибкам в определении размера дефекта. Следовательно, при настройке чувствительности необходим учет всех влияющих параметров применительно к каждому конкретному преобразователю в сочетании с дефектоскопом и ОК.

Инструментом настройки чувствительности в этом случае может служить разработанная в ЦНИИТмаше система АРД-универсал, предназначенная для построения индивидуальной АРД-диаграм - мы и автоматически учитывающая влияние всех перечисленных факторов. Система АРД-универсал [72] включает в себя стальной ступенчатый образец с боковыми отверстиями и компьютерную программу. Основное преимущество методики перед применяемыми ранее заключается в том, что АРД-диаграмма строится для индивидуальных значений параметров преобразователя (частота, угол ввода, размер пьезопластины и др.), которые могут отличаться от типовых.

Построение АРД диаграммы выполняется в диалоговом режиме. Программа запрашивает следующие данные: площадь пьезопластины преобразователя, мм2; угол ввода преобразователя, град.; задержку в призме, мкс или мм; частоту, МГц; скорости УЗ в призме и ОК, км/с; коэффициент затухания в материале ОК, Нп/м или дБ/м. Все исходные данные, кроме площади пьезопластины и затухания, могут быть определены экспериментально по предлагаемому образцу.

После ввода исходных данных программа предлагает выполнить ряд операций, в частности измерить амплитуды эхосигналов от двух цилиндрических отверстий (для наклонного преобразователя) или донных сигналов от двух ступенек образца (для прямого преобразователя). Глубины залегания этих отверстий и номера ступенек задает программа. Полученные значения амплитуд со знаком нужно ввести в компьютер. Надо также задать эквивалентные диаметры (площади) требуемых плоскодонных отверстий и максимальную глубину, до которой должна быть построена АРД диаграмма. После этого на экране монитора появится АРД диаграмма для конкретного преобразователя

Настройка временной регулировки чувствительности (ВРЧ). Как сказано в разд. 2.2.1.1, ВРЧ предназначена для автоматической регулировки коэффициента усиления приемника таким образом, чтобы эхосигналы от одинаковых дефектов при изменении расстояний от преобразователя до дефектов не меняли своей амплитуды. Точное соблюдение этого требования невозможно по следующей причине.

ВРЧ компенсирует изменение амплитуды импульса, обусловленное дифракционным расхождением и затуханием. Исходя из этого закон изменения усиления должен быть обратным закону изменения амплитуд отраженных сигналов от одних и тех же по форме и размерам дефектов по мере их удаления от преобразователя. Эти законы - разные для отражателей различной формы и размеров. Разнятся также закономерности для разных преобразователей и зон акустического поля преобразователя (см. разд. 2.2.2.1).

Для приближения к оптимальному закону изменения коэффициента усиления необходимо получать эхосигналы от искусственных отражателей выбранной формы и одинакового размера, расположенных на разной глубине. Это могут быть плоскодонные отверстия, боковые цилиндрические отверстия или донные сигналы (например, ступенчатый образец) в зависимости от выбранного типа отражателя.

Целесообразно использовать расчетные значения амплитуд эхосигналов или пересчитывать один тип отражателей в другой. Например, если задано выполнять ВРЧ по плоскодонным отражателям, можно изготовить боковые цилиндрические отверстия на разной глубине, для каждого отверстия рассчитать требуемую корректировку амплитуды для перехода к плоскодонному отражателю и принять во внимание корректирующие значения при настройке ВРЧ. На практике часто используют закон изменения ВРЧ, соответствующий боковым цилиндрическим отверстиям без корректировки, как это узаконено стандартом США [356].

Возможен также другой путь [261]: чтобы настроить закономерность изменения ВРЧ на выявление плоскодонных отверстий с одинаковой амплитудой с помощью боковых отверстий, можно изменять диаметр боковых отверстий в зависимости от глубины их расположения. Для дальней зоны преобразователя диаметры боковых отверстий dn должны изменяться в соответствии с формулой

da=n2d4j(2rX2),

где dn - диаметр плоскодонного отверстия; г - расстояние от преобразователя до отверстий. В ближней и переходных зонах соотношения между диаметрами отверстий определяются в соответствии с формулами, приведенными в табл. 2.1.

Настройка блока ВРЧ по СОП с искусственными дефектами выполняется в следующей очередности. На экране дефектоскопа проводят горизонтальную линию на 20 ... 30 мм выше линии развертки. На контактной поверхности СОП закрепляют ограничительную планку так, чтобы, когда к ней будет прижиматься преобразователь, плоскость падения луча совпадала с плоскостью, в которой находятся отражатели. Наносят контактную жидкость и стабилизируют прижатие преобразователя к СОП, например помещают на него груз.

Последовательно находят положения преобразователя, соответствующие максимумам эхосигналов от отражателей, и регуляторами блока ВРЧ устанавливают амплитуды эхосигналов на уровне вспомогательной линии. Эту операцию обычно приходится повторять многократно, добиваясь оптимального выравнивания амплитуд.

Настройка других устройств и проверка параметров прибора. В подготовку прибора входят также настройка автоматического сигнализатора дефектов, настройка и проверка глубиномера, проверка аттенюатора и мертвой зоны.

Временной интервал действия АСД настраивают таким образом, чтобы строб - импульс охватывал весь интервал развертки, где может появиться эхосигнал от дефекта. Из рассмотрения исключают помехи преобразователя и донный сигнал (выделяется зона Р' на рис. 3.3, а). Уровень срабатывания АСД обычно настраивают так, чтобы фиксировался эхосигнал, амплитуда которого превосходит поисковый уровень чувствительности. Перед этим целесообразно настроить ВРЧ так, чтобы браковочный уровень, уровень фиксации и поисковый изображались на экране горизонтальными линиями или линиями, возможно близкими к горизонтальным.

Настройку и проверку глубиномера выполняют, как изложено в разд. 2.2.4.4. Мертвую зону определяют, как рекомендовано в разд. 2.2.4.6. Проверка аттенюатора и абсолютной чувствительности дефектоскопа с преобразователем изложена в разд. 2.2.1.3.

Подготовка поверхности. Вопросы подготовки поверхности изделия к контролю подняты в разд. 2.2.4.9. Там же рассмотрен выбор контактной жидкости. В этой главе отметим, что при контроле контактным способом волнистость поверхности ввода должна быть < 0,015. Оптимальная шероховатость поверхности для контроля контактным способом прямым преобразователем Rz 10 ... 20 мкм, а наклонным преобразователем Rz 20 ... 40 мкм.

Более гладкая поверхность нежелательна, так как при движении преобразователь будет соскабливать контактную жидкость, предварительно нанесенную на поверхность изделия. Более грубая, чем рекомендовано, поверхность приведет к нестабильности акустического контакта. Изделия с грубой поверхностью лучше контролировать на пониженных частотах, применять в этом случае в качестве контактной жидкости более густые масла или глицерин. При контроле щелевым и особенно иммерсионным способами шероховатость поверхности допускается значительно больше, чем при контактном способе.

Поверхность изделий после штамповки, термообработки бывает покрыта окалиной. Если она плотная и хорошо сцеплена с поверхностью, контроль можно проводить по окалине. Не мешает контролю также хорошо приставшая и высохшая краска.

При зачистке поверхности абразивным кругом лучше пользоваться его торцовой, а не цилиндрической поверхностью, чтобы не возникали "рытвины", увеличивающие волнистость. Хорошо применять лепестковые шлифовальные круги.

Ниже приведены часто рекомендуемые составы контактных жидкостей'.

•глицерин;

•смазка на основе обойного клея (размельченный сухой обойный клей растворяют в холодной или теплой воде в объемном соотношении 1:1 — 1:3 в зависимости от условий контроля. Кипятят раствор, тщательно его размешивая и доводя до полностью однородной вязкой массы);

• смазка на основе декстрина (состав смазки, %: декстрин 30 ... 34; ОП-7 4; глицерин 9 ... 10; сода 1; вода - остальное. Декстрин растворяют в нагретой до 40 ... 50° воде, добавляют глицерин и соду и размешивают до получения однородного раствора);

• ингибиторная смазка Таганрогского завода "Красный котельщик". Состав смазки: нитрит натрия (технический) 1,6 кг; глицерин 0,45 кг; крахмал 0,24 кг; кальцинированная сода (техническая) 0,048 кг; вода 8 л. Способ приготовления: соду и нитрит натрия растворяют в 5 л холодной воды с последующим кипячением в чистой посуде. Крахмал растворяют в 3 л холодной воды и вливают в кипящий раствор нитрита натрия и соды. Раствор кипятят 3 ... 4 мин, после чего в него вливают глицерин и охлаждают. Температурные пределы работоспособности смазки 3 ... 38 °С. Смазка легко смывается;

• технические масла: трансформаторное масло, автол, солидол;

• ферромагнитная жидкость (описана в разд. 2.2.4.9);

• водяной гель (консистенция геля приблизительно такая же, как у солидола, но он абсолютно безвреден, не оставляет никаких пятен, но вызывает ржавление железа).

Возможен контроль по черновой поверхности горячего проката с нанесенным на нее слоем густой смазки и покрытой рентгеновской пленкой, которая также смазывается маслом. Г. А. Крамаров [190] исследовал различные способы достижения удовлетворительного качества акустического контакта при контроле по необработанной поверхности. Наиболее высокая чувствительность и стабильность контакта достигались при нанесении на поверхность и застывании слоя жидкого стекла.

А. В. Медведев [228] предложил использовать для улучшения прохождения УЗ через зазор преобразователь-изделие лакокрасочное покрытие ОС-51-03, лак КО-85 или битумный полимерный материал ВЭБПМ. По его мнению, эти вещества обладают нелинейными акустическими свойствами. В такой среде генерируются акустические гармоники, взаимодействующие с неровностями поверхности ОК. При частоте 2,5 МГц и толщине покрытия 60 ... 80 мкм наблюдается усиление УЗ на 4 ... 12 дБ. Авторы данной книги считают предложение применять лакокрасочные покрытия полезным, хотя объяснение этого явления весьма сомнительно.

Проверку достаточной чистоты поверхности изделия проводят, наблюдая за стабильностью донного сигнала при перемещении прямого преобразователя. Изменение амплитуды этого сигнала в пределах 2 дБ показывает, что чистота поверхности изделия вполне удовлетворительна.

Очень хорошее средство проверки пригодности поверхности изделия для УЗ - контроля - датчик ДНІВ ЦНИИТмаша (см. разд. 6.4). Он позволяет учесть неодинаковое качество поверхностей изделия и стандартного образца, по которому настраивают чувствительность дефектоскопа, а затем скомпенсировать чувствительность.

Если предусмотрен контроль однократно отраженным лучом, или ЗТ - методом, то важно не только состояние поверхности ввода, но и состояние донной поверхности. Обычно требуют, чтобы ее шероховатость была < Rz 160 мкм, а волнистость < 0,025.

|

Рис. 3.6. Контроль вала переменного сечения |

Изделия большой протяженности или большой площади разбивают на участки, контролируемые последовательно. Это облегчает привязку результатов контроля к изделию. Например, длинный сварной шов разбивают на участки, длина которых 300 ... 400 мм соответствует длине применяемых рентгеновских пленок. Таким образом удобно сопоставлять результаты УЗ - и радиографического контроля. При контроле листов и плит их поверхность разбивают на участки 100 х 100 мм или большего размера.

Способ сканирования изделий сложной формы зависит от индивидуальных особенностей изделия. Например, участки изделия, имеющие разную толщину, контролируют раздельно (рис. 3.6). Применяют наклонные преобразователи, чтобы проверить зоны вблизи галтелей. При контроле изделий большой протяженности или большой площади, разбитых на участки, или изделий сложной формы части изделия контролируют и оценивают, как правило, последовательно.

Опубликовано в

Опубликовано в