ПОДГОТОВКА ДРЕВЕСНОЙ КОРЫ К СЖИГАНИЮ

6 декабря, 2011

6 декабря, 2011  admin

admin Для того чтобы эффективно использовать древесную кору в качестве котельно-печного топлива, необходимо разработать и провести ряд подготовительных мероприятий. К таким мероприятиям следует причислить следующие:

Определение объемов образования коры в производстве и их теплотехническая оценка как вторичных горючих энергетических ресурсов;

Проектирование и строительство бункерных устройств для хранения буферных запасов коры в окорочных цехах предприятий;

Определение потребных площадей межсезонного хранения древесной коры, проектирование и строительство склада для этой цели;

Разработка системы внутризаводского транспортирования коры;

Монтаж и освоение эксплуатации оборудования для измельчения коры и ее обезвоживания в случае, если влажность коры превышает 50 % отн.

|

А — с односторонней боковой разгрузкой; б — с двусторонней боковой разгрузкой; в — с центральной разгрузкой; I — скребковые транспортеры; 2 — перекрытие; 3 — боковые стенки; 4 — основание (дно); 5 — затвор |

|

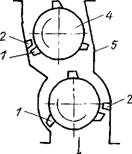

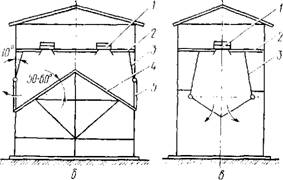

Рис. 18. Схемы бункерных устройств: |

Схемы бункерных устройств для мелкой древесины [46] приведены на рис. 18. Наилучшим вариантом схемы для бункеровки смерзающейся в зимних условиях коры является вариант рис. 18, в. При этом варианте дно бункера образуют два пово

ротных щита, а боковые стенки устроены с отрицательным углом наклона во избежание зажатия смерзшейся щепы в объеме бункера.

Щиты, образующие дно бункера, поворачиваются при помощи ручной лебедки или рычажной системы. Для накопления и буферного хранения коры, образующейся при сухой окорке и не смерзающейся на морозе, применяются бункерные галереи с боковой разгрузкой (рис. 18, а и б).

Наклон дна этих галерей принимают в пределах от 50 до 60°. Высыпные люки устраиваются при этом во всю ширину дна бункера. Для побуждения разгрузки иногда на дно бункера устанавливают электровибраторы, включаемые только в момент опоражнивания бункера.

Объем бункера для смерзающейся щепы обычно принимается несколько превышающим грузоподъемность применяемого для отвозки коры автосамосвала. Объем бункерной галереи для несмерзающейся щепы рассчитывают, исходя из местных условий (вида применяемого транспорта, производительности окорочного оборудования, сменности его работы, расстояния вывозки и др.).

Измельчение коры. Измельчение коры необходимо для обеспечения надежного и устойчивого процесса ее сжигания. Кроме того, однородный фракционный состав коры требуется при транспортировании ее пневмотранспортными установками, а также при организации подсушки ее в устройствах с использованием процессов, предусматривающих взвешенное состояние частиц подсушиваемого материала.

Наименьшая степень измельчения коры требуется для сжигания ее слоевым способом. При слоевом сжигании необходимо только, чтобы размер кусков коры по длине не превышал 100 мм. Несколько более высокие требования к размерам частиц необходимо удовлетворять при сжигании и сушке коры во взвешенном состоянии.

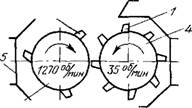

Для измельчения коры применяются корорубки и молотковые мельницы. В молотковых мельницах измельчение происходит между шарнирно закрепленными билами и контрножами. Однако наибольшее распространение получили корорубки роторного типа. Конструктивно роторные корорубки подразделяются на однороторные и двухроторные. Как те, так и другие бывают с вертикальным и горизонтальным расположением роторов. На рис. 19 показаны принципиальные схемы работы ко - рорубок роторного типа.

Однороторные корорубки с вертикально расположенным ротором рис. 19, а измельчают кору между жестко закрепленными на роторе ножами 1 и тремя эластично закрепленными на корпусе контрножами, расположенными относительно друг друга под углом 120°. Недостатком корорубок с вертикальным расположением ротора является затруднительность удаления измель-

|

Подача коры

Выход коры 5 Подача коры |

Подача норы

![]()

|

Выход коры |

- I г,

А

Подача коры

|

Выход ' корь/ Г |

|

Рис. 19. Принципиальные схемы работы роторных корорубок: а. — однороторная корорубка с вертикально расположенным ротором; 0 — однороторная корорубка с горизонтально расположенным ротором; в — двухроторная корорубка с расположением роторов в горизонтальной плоскости; е — двухроторная корорубка с расположением ротора в вертикальной плоскости; 1 — ножн, жестко закрепленные на роторе; 2 — контрнож, жестко закрепленный на корпусе; 3 — контрнож, эластично закрепленный на корпусе; 4 — ротор; 5 — корпус корорубки |

|

* | Ц' Выход коры |

I

Ченной коры. Корорубки этого типа изготовляются финской фирмой «Раума-Репола».

Наибольшее распространение как в Советском Союзе, так и за рубежом получили однороторные корорубки с горизонтальным ротором (рис. 19, б). В этих корорубках кора измельчается между ножами, закрепленными на роторе, и контрножом, скрепленным с корпусом. Ножи и контрнож закреплены жестко и действуют как пуансон и матрица. Однороторные корорубки с горизонтальным ротором просты по устройству, имеют высокую производительность, хорошую степень измельчения коры,

Редкие случаи забивания корорубки корой, обеспечивают измельчение отщепа и небольших кусков древесины, попадающих с корой.

Ротор корорубки в некоторых конструкциях представляет собой барабан, на котором закреплены ножи, а в других состоит из вала с набором дисков, несущих ножи.

Из отечественных конструкций корорубок этого типа наиболее удачна корорубка КР-6, разработанная вологодским ГКТБ. Схема работы двухроторной корорубки с расположением роторов в горизональной плоскости показана на рис. 19, в. В ней кора измельчается ножами, жестко закрепленными на роторах, вращающихся навстречу друг другу с различной скоростью. На одном из роторов ножей больше в 3—4 раза, чем на другом. Данная схема принята при разработке финской корорубки РМВ - 50МЗ фирмы «Вяртсаля» и отечественной Ц6-01. Опыт эксплуатации корорубок этого типа показал, что измельчение коры в них происходит менее надежно, с большими затратами энергии на измельчение коры по сравнению с однороторными коро - рубками. Конструктивное устройство корорубок этого типа отличается большей сложностью. Корорубки Ц6-01 не оправдали себя в эксплуатации, сняты с производства.

Схема работы двухроторных корорубок с расположением роторов один над другим показана на рис. 19, г. Корорубки этого типа представляют собой две однороторные корорубки, заключенные в одном корпусе, причем кора после измельчения ее ротором первой ступени попадает во вторую ступень. Дополнительное измельчение коры на роторе второй ступени достигается за счет уменьшения ширины ножа и увеличения количества ножей на диске. По этой схеме спроектирована отечественная корорубка КРН-2/25 и КРС-68.

В табл. 27 показаны технические характеристики наиболее распространенных корорубок роторного типа, как отечественных, так и зарубежного производства.

Снижение влажности коры. Приведенные выше данные показывают, что в случаях окорки древесины, поступившей сплавом, применения оттаивания древесины перед окоркой в бассейнах, а также применения парового обогрева при барабанной окорке древесины кора имеет влажность выше критической и перед поступлением такой коры в топки необходимо снизить ее относительную влажность до 60 %.

Снижение влажности коры осуществляется обычно либо посредством механического отжима влаги из коры, либо подсушиванием коры при помощи отходящих газов котельных, вентиляционными выбросами и другими низкопотенциальными вторичными тепловыми энергетическими ресурсами.

Механическое обезвоживание коры. Механическое обезвоживание коры осуществляется с помощью короотжимных прессов. По устройству короотжимные прессы подразделяются на валко-

Вые, валковые со свободным кольцом, винтовые, цепные и поршневые.

Валковые короотжимные прессы представляют собой систему последовательно установленных цилиндрических валков, поверхность которых имеет острые грани. Приводные валки получают вращение от механического привода, и к ним при помощи гидравлических устройств прижимаются подвижные

|

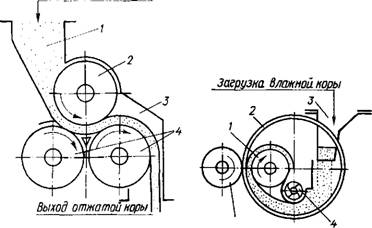

Загрузка Влажной коры

Рнс. 20. Принципиальная схема валкового пресса: / — загрузочная воронка; 2 — приводной валок; 3 — корпус пресса; 4 — прижимные валки Рис. 21. Принципиальная схема валкового пресса со свободным кольцом: / — приводной рабочий валок; 2 — свободное кольцо; 3 — загрузочная воронка; 4 — шнековый транспортер; 5 — прижимной валок |

|

1 » |

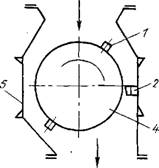

Валки. Валки могут устанавливаться горизонтально или вертикально. Схема валкового пресса с горизонтальными валками изображена на рис. 20.

Кора, подаваемая между валками, отжимается и частично измельчается. Острые грани на поверхности валков способствуют лучшему отжиму воды и измельчению крупных кусков коры. Недостатками валковых прессов являются их большие габаритные размеры, малая производительность, повышенная металлоемкость и энергоемкость. Крупные куски древесины, которые попадают между валками вместе с корой, раздвигают валки, и часть коры проходит между ними без отжима. При вертикальном расположении валков кора отжимается только нижней частью валков, что приводит к неравномерному их износу по высоте.

Разновидностью валковых прессов является пресс со свободным кольцом, схема которого приведена на рис. 21. Основными рабочими элементами являются приводные рабочий и прижимный валки и свободно вращающийся, открытый с обеих торцов цилиндр (кольцо) шириной 1000 и диаметром 1524 мм, стенка которого с внутренней и наружной поверхности зажата между приводным и прижимным валками. Под действием сил трения кольцо приводится во вращательное движение. Кора поступает внутрь кольца из загрузочной воронки, расположенной с торца кольца, и проходит в зазор между свободным кольцом и

|

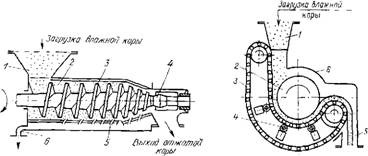

Рис. 22. Схема винтового короотжимного пресса: / — загрузочная воронка; 2 — корпус шнека; 3 — шнек; 4 — коническая втулка; 5 — отверстие для выхода воды; 6 — патрубок отвода влаги |

Рис. 23. Схема цепного короотжимного пресса:

1 — загрузочная воронка; 2 — барабан; 3 — цепной пояс; 4 — прижимный валок; 5 — выгрузочная воронка; 6 — корпус пресса

Рабочим валком. Обезвоженная кора скребками снимается с поверхности рабочего валка и попадает в желоб шнекового транспортера, проходящего внутри свободного кольца. Конструкция этого пресса позволяет прилагать большее давление, чем в валковом прессе, не нарушая процесса подачи коры. Несмотря на это, прессу со свободным кольцом присущи те же недостатки, что и простым валковым прессам.

Схема винтового короотжимного пресса показана на рис. 22. Кора загружается в воронку и подается внутри корпуса шнеком, имеющим переменный шаг, уменьшающийся к выходному концу шнека, а также переменный диаметр лопастей, тоже уменьшающийся по направлению выхода коры. При вращении шнека щепа проходит в сужающийся объем между витками и корпусом шнека, в результате чего ее объем уменьшается и происходит отжатие воды, которая через маленькие отверстия в корпусе шнека удаляется наружу. На выходном свободном конце шнека устанавливается коническая втулка, позволяющая регулировать давление, которое сжимает кору.

В цепных короотжнмных прессах (рис. 23) основными рабочими органами являются цепной пояс 3, барабан 2, корпус 6. Кора через загрузочную воронку 1 поступает между барабаном 2 и цепным поясом 3. Цепной пояс прижимает кору к барабану, который вращается под действием сил трения между его поверхностью и корой. Кора перемещается вместе с цепным поясом, воспринимает давление, передаваемое тремя парами гидроцилиндров через три прижимных валка 4.

Давление, передаваемое на кору каждым последующим валком, больше давления передаваемого предыдущим. В зоне действия каждого прижимного валка кора испытывает давление, возрастающее по мере приближения ее к валку. По мере удаления от прижимного валка давление несколько снижается, таким образом силовое воздействие на слой коры имеет циклический характер.

|

10 |

9 |

10 |

|

J 142 |

J 184 |

J 140,5 |

|

75 |

100 |

60 |

|

5 405 |

4 300 |

4 050 |

|

2 250 |

4 700 |

5 000 |

|

4 200 |

3 200 |

3 477 |

|

42 950 |

36 750 |

23 000 |

Цепной пояс собирается из прочных стальных звеньев. Отжатая вода удаляется через свободные пространства между звеньями. Ижевским заводом тяжелого бумагоделательного оборудования изготовляются цепные прессы ДО-318 и ДО-318М. Новозыбковский станкостроительный завод изготовляет прессы КП-6.

Техническая характеристика цепных прессов

Модель пресса.............................................. ДО-318 ДО-318М КП-6

Производительность по коре, отжатой до

55% отн., кг/ч................................................ 15 000 15 000 6 000

Ширина цепного пояса, мм....................................... 978 978 525

Скорость движения цепного пояса, м/мин:

Максимальная ............................................

Минимальная .............................................

Общее усилие, передаваемое прессом, т

Мощность, кВт.............................................

Габаритные размеры, мм:

Длина .........................................................

Ширина ......................................................

Высота .......................................................

Масса, кг........................................................

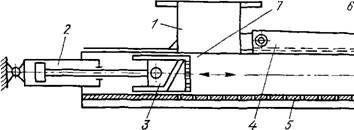

Схема поршневого короотжимного пресса показана на рис. 24. Основными узлами пресса являются загрузочная воронка, станина, балка прессующая, толкатель, гидроцилиндры, гидростанция (на рисунке не показана). Кора через загрузочную воронку проходит к толкателю, который уплотняет ее и подает под прессующую балку. При достижении толкателем крайнего положения включается вертикальный гидроцилиндр. Он прижимает вниз прессующую балку, под действием которой вода выжимается из коры. После того как давление в вертикальном гидроцилиндре снимается, толкатель возвращается в исходное положение, а затем толкает

новую порцию коры и продвигает отжатую кору к разгрузочному окну. Длительность цикла не менее 12 с.

При испытаниях короотжимных прессов установлено, что обезвоживание коры методом чередования давления с паузами более эффективно, чем обезвоживание коры при непрерывном возрастании давления.

Большим недостатком обезвоживания коры с помощью короотжимных прессов является образование в процессе их работы сточных вод. Анализы сточной воды, отжимаемой из коры, показывают, что она не отвечает нормам, предъявляемым к воде, которую можно сбрасывать в открытые водоемы. Сброс воды от короотжимных прессов может быть разрешен

|

|

|

Рис. 24. Схема поршневого короотжимного пресса: / — загрузочная воронка; 2— горизонтальный гидроцнлнндр; 3— толкатель; 4 — прессующая балка; 5—решетка; ^— вертикальный гндроцилиндр; 7 — станина |

|

Ч н |

|

Ж) |

Только после очистки их до норм, оговоренных правилами охраны окружающей среды.

Количество сточных вод при отжиме коры (по данным Ф. И. Зыкова) на четырехрамном лесопильном заводе с объемом лесопиления по сырью 200 тыс. м3 составляет 8. ..11 м3 в смену [15].

Проблема сброса сточных вод при отжиме коры прессами может быть решена различными путями.

1. Очистка сточных вод в специальных очистных сооружениях, как это предусмотрено в целлюлозно-бумажном производстве. Строительство таких сооружений в обычных условиях лесопильно-деревообрабатывающих и лесозаготовительных предприятий экономически не оправдано.

2. Испарение сточных вод естественным путем. При естественном испарении сточных вод, возможном в районах с теплым климатом, требуются большие площади под устройство испарительных водоемов сточных вод и происходит в какой-то мере загрязнение воздушной среды.

3. Переброска сточных вод на соседние предприятия, рас

полагающие мощными очистными сооружениями (например, на крупные целлюлозно-бумажные комбинаты или лесопиль - но-деревообрабатывающие предприятия с цехами древесноволокнистых плит).

4. Замена процесса обезвоживания коры ее сушкой за счет вторичных тепловых энергетических ресурсов предприятий.

5. Сжигание высоковлажной коры совместно с другими видами топлива с высокой теплотой сгорания.

6. Переход на сухие способы окорки древесины.

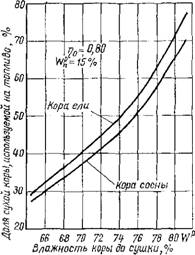

Предварительная подсушка высоковлажной Коры. Обезвоживание коры посредством ко - роотжимных прессов может быть рекомендовано только там, где есть возможности очистки сточных вод, образующихся при этом процессе. Поэтому следует рассмотреть способы снижения влажности коры без образования сточных вод. Одним из таких способов является предварительная подсушка высоковлажной коры перед ее сжиганием. Высоковлажной корой В данном слу - Рис. 25. Зависимость доли коры, чае называют кору, ОТНОСИ - сжигаемой для осуществления ее тельная влажность которой подсушки, ОТ начальной влажности превышает 60%.

Если влажность коры ниже, то ее можно эффективно сжигать в топках без предварительного обезвоживания или подсушки.

На подсушку коры потребуется сжечь часть подсушенной коры. Эту часть в процентах можно определить по формуле

2680 [(100— (100— №р)]-100 РР(100- 1ГР)т)с

Где Wp — относительная влажность коры после окорки, %; №„—влажность коры после ее подсушки, % отн.; ■— теплота сгорания подсушенной коры, кДж/кг; цс — КПД сушилки, в долях единицы; Ьп — расход подсушенной коры на процесс сушки в процентах от массы подсушенной коры.

|

|

На рис. 25 показаны графики расхода топлива на подсушку в зависимости от влажности коры, поступающей из цеха окорки. На основании этих графиков можно определить,

что предварительная сушка за счет сжигания части подсушенной коры целесообразна только в том случае, если первоначальная влажность коры не превышает 70—75 % отн.

Следует при этом отметить, что при любой влажности первоначальной коры предварительная сушка ее перед сжиганием теплотехнически обоснована, если процесс осуществляется за счет вторичных тепловых ресурсов (тепла дымовых

|

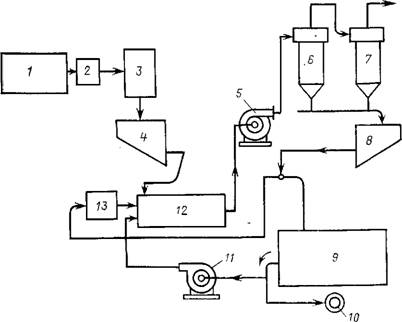

Рис. 26. Технологическая схема подготовки высоковлажной коры для сжигания |

Газов котельных и электростанций, тепла воздуха, выбрасываемого при вентиляции помещений и т. п.).

Для предварительной сушки коры можно применять сушилки различного типа. Примерная технологическая схема подготовки к сжиганию отходов окорочных цехов показана на рис. 26.

Кора высокой влажности из окорочного цеха 1 проходит магнитный сепаратор 2, где из нее извлекаются металлические частицы, и поступает в корорубку 3, где измельчается и направляется в бункерное устройство 4 для накопления и буферного хранения сырой измельченной коры. Из бункерного устройства 4 кора транспортируется в сушильную установку 12. Сушильная установка высушивает кору, используя тепло либо дымовых газов, подаваемых в сушилку из борова котельной 9 вентилятором 11, либо продуктов сгорания определенной доли подсушенной коры, сжигаемой в топке 13. Подсушенная кора из сушилки 12 подхватывается сушильным агентом, засасываемым вентилятором 5, и подается в циклон 6, где она отделяется от газов и поступает в бункерное устройство 8 сухой щепы. Отработавшие газы очищаются от пыли в циклоне 7 и выбрасываются в атмосферу через дымовую трубу 10. Из бункера 8 сухой коры она направляется для сжигания в топки котельной 9, и частично идет в топку 13, обеспечивающую приготовление теплоносителя для сушки коры в случае, если дымовые газы в этих целях по каким- либо обстоятельствам не могут быть использованы.

Важнейшей частью технологической схемы подготовки коры к сжиганию является сушильная установка. Для сушки измельченной коры применялись сушилки следующих типов: слоевая двухпоточная каскадно-лотковая; барабанная; пневматическая труба-сушилка с восходящим потоком; пневматические спиральные сушилки.

Двухпоточная каскадно-лотковая сушилка для коры Сев- НИИП— ЦКТИ была установлена на котле ДКВр-10 в котельной ЛДК им. В. И. Ленина (г. Архангельск). Она состояла из топливных рукавов плавных очертаний, смонтированных над топкой котла. Внутри рукавов устанавливались колосники для подвода и отвода дымовых газов, подсушивающих топливо в слое. Подсушенная кора опускалась в шахту топки скоростного горения котла и там сжигалась. Испытания сушилки показали возможность сжигания неотжатой и недробленой коры в смеси с опилками и кусковыми отходами в соотношении 1:1. Влажность топлива после сушилки была на 10— 15% ниже влажности сырого топлива.

Наиболее надежными и совершенными средствами сушки измельченной коры и древесины являются барабанные сушильные установки. При сушке высоковлажных коры и древесных отходов барабанные сушильные установки позволяют применять высокотемпературный теплоноситель, что обеспечивает высокую напряженность сушильного пространства и существенно повышает КПД сушки. Впервые высокотемпературный теплоноситель с температурой до 900° С применен при сушке измельченных отходов лесозаготовок на энергохимической установке Крестецкого леспромхоза. В настоящее время высокотемпературная сушка мелкой древесины с применением барабанных установок нашла широкое применение при производстве древесностружечных плит.

Однако барабанные сушильные установки не лишены недостатков, они имеют высокую металлоемкость, сложны по устройству, имеют тяжелые вращающиеся детали. Более простыми и менее металлоемкими являются пневматические трубы-сушилки с восходящим потоком. Основная часть такой сушилки — вертикальная труба, в которой частицы подсушиваемого материала движутся в потоке нагретого газа-теплоносителя.

Трубы-сушилки имеют и существенный недостаток. Они работают надежно только при условии, что высушиваемый материал однороден по размерам частиц. Это значит, что для обеспечения надежной работы необходимо тщательное измельчение коры с дополнительным расходом для этого электрической энергии. Недостатком труб-сушилок являются их большой размер по высоте.

Для того чтобы избежать этого недостатка,'труба-сушилка выполняется в виде спирали. На базе такой сушилки ЦНИИМОД совместно с ЦНИИФом разработали технологическую линию для подготовки к сжиганию высоковлажной коры. В этой линии отходы окорки с окорочной станции или из цеха подают через магнитный сепаратор в молотковую дробилку МК-5 или МК-Ю, где они измельчаются на частицы с эквивалентным диаметром 2.. .8 мм. Измельченная кора направляется в циклонно-спиральную сушилку. В качестве сушильного агента можно применять дымовые газы котельной или автономной топки, в которой сжигается часть подсушенной коры. Экономический эффект по данным ЦНИИМОД от сжигания 1 м3 коры составляет 1 р. 40 к.

Технико-экономическая характеристика линии ЦНИИМОД

Для подготовки коры к сжиганию

Производительность по подсушенной коре, т усл. топл/ч 0,34 Относительная влажность коры, %:

TOC o "1-3" h z до сушки.......................................................................................... 70

После сушки........................................................................... 40

Температура топочных газов, °С:

На входе в сушилку................................................................ 300

На выходе из сушилки.................................................................... 130

Теплота сгорания подсушенной коры, кДж/кг.... 10 000 Удельный расход на 1 т усл. топлива:

Электроэнергии, кВт-ч.......................................................... 235,3

Теплоэнергии, Гкал................................................................. 1,76

Стоимость дробления и подсушки, р/т усл. топлива. . . 14,89

Опубликовано в

Опубликовано в