ПНЕВМАТИЧЕСКИЕ ТРАНСПОРТИРУЮЩИЕ ЖЕЛОБА

3 февраля, 2013

3 февраля, 2013  admin

admin В последнее время получают развитие новые типы пневматических транспортных установок, в которых движение материала происходит с очень высокой концентрацией смеси при уменьшенных расходах воздуха, как говорят, «движение в плотной фазе».

Принцип действия таких установок основан на свойстве порошковых материалов приобретать легкую подвижность (текучесть), близкую к текучести жидкости при вдувании в них капиллярно распределенного воздуха. Такое насыщение порошкового материала воздухом называется аэрацией.

В настоящее время аэрирующие установки используют для транспортирования порошковых материалов по горизонтали (пневматические транспортирующие желоба) и по вертикали (пневматические подъемники), а также в си л осах, автоцементовозах, вагонах-цементовозах и др. При этом расход энергии в таких установках меньше, чем в механических конвейерах.

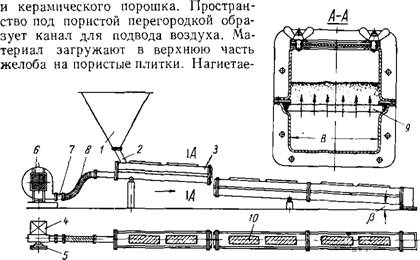

На рис. 151 показан пневматический транспортирующий желоб (аэрожелоб), который представляет собой слегка наклонный лоток (уклон 4—5%), состоящий из отдельных секций, штампованных из листовой стали. Отдельные секции имеют фланцы и соединены между собой болтами.

|

17* |

|

259 |

Желоб по высоте разделен пористой перегородкой, образующей диище верхнего желоба. Швы между соседними плитками тщательно замазаны специальной замазкой из смеси жидкого стекла

|

Рис. 151. Схема аэрожелоба: / — бункер; 2 — течка; 3 — желоб; 4 — приводной электродвигатель; 5 — всасывающий фильтр; 6 — вентилятор; 7 — дроссель; 8 — гибкий шланг; 9 — пористая перегородка; 10 — фильтр |

Мый воздух проходит через поры днища, проникает в материал и аэрирует его. Аэрированный порошок течет по наклонному желобу до места разгрузки. Воздух, прошедший через материал, очищается при помощи простейших матерчатых фильтров и поступает В атмосферу. Для аэрации необходимо, чтобы воздух вводился В порошковый материал в виде мельчайших струек. Для этой цели В пневматических транспортирующих желобах воздух подается через пористые керамические плитки или через многослойную техническую ткаиь.

Фильтр состоит из куска ткани (шерстянка, байка) и металлической сетки, предохраняющей ткаиь от вспучивания. Там, где Имеется центральная обеспыливающая установка, целесообразно Пневматический желоб включить для обеспыливания в общую систему, что позволит вытяжные отверстия плотно закрывать крышками.

Материал можно загружать в любом месте желоба при помощи выпускных лотков, течек и др. Для разгрузки устраивают разгрузочные устройства с заслонками на отводах.

Воздух подают вентиляторами, иапор и производительность которых выбирают в зависимости от производительности установки и длины транспортировании.

Экспериментальными работами ВНИИПТМАШа установлено, что поток аэропульпы в аэрожелобе при регулируемой подаче цемента можно в первом приближении рассматривать, как безнапорное движение жидкости в открытом канале.

Скорость движения цемента в пневматических транспортирующих желобах составляет 0,7—1,25 м! сек.

Расход воздуха при транспортировании цемента составляет 100—130 мъ/ч на I м2 поверхности пористой перегородки. Потребное давление воздуха 700—500 мм вод. Cm., насыпная плотность аэропульпы (цемент—воздух) в аэрожелобе у = 800 кг/м3.

В связи с использованием пористой перегородки из многослойной технической ткани вместо дефицитных пористых керамических плиток применение пневможелобов расширяется. Опыты ВНИИстройдормаша показали, что хорошей перегородкой является шестипрокладочный капроновый ремень.

Производительность пневматического желоба, как и'других устройств непрерывного транспорта, можн^ определить по формуле

Q = 3,6Bhv^y'm/4, (274)

Где В — ширина желоба в м;

H — высота слоя материала в м;

V — скорость движения в м! сек = 0,9 — коэффициент заполнения;

У' — насыпная плотность аэрированного материала в кг/м3.

Скорость движения материала ориентировочно может быть определена по следующей формуле::

10l/6tgp М/сек, (275)

Где B — ширина желоба в м;

Р = 5-^-6° угол наклона.

Производительность транспортных желобов достигает 120 т/ч, А длина транспортирования 40 м и более.

§ б. ГИДРАВЛИЧЕСКИЕ ТРАНСПОРТИРУЮЩИЕ УСТАНОВКИ

В ряде случаев сырье иа заводы строительных материалов доставляется по трубам в потоке воды — гидравлическим транспортом. Гидравлический транспорт применяется как в сочетании С разработкой горных пород (сырья) гидравлическим способом, так и самостоятельно для перемещения предварительно подготовленных на карьере сырьевых материалов. 260

Принцип действия и теория гидравлического и пневматического транспортирования по существу одинаковы, хотя каждому из этих видов транспорта свойственны некоторые особенности, вытекающие из физических свойств, присущих несущей среде, например, для воды характерны большая вязкость и плотность, соизмеримая с плотностью транспортируемого материала. Поэтому при гидравлическом транспортировании учитывают потерю в весе материалов по закону Архимеда.

Скорость гидросмеси сообщается благодаря разности давлений в начале и конце трубопровода. Напор может быть естественный, возникающий при разности высотных отметок начальной и конеч-

|

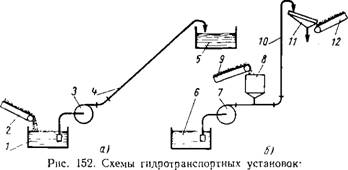

А — с землесосом; б — с питателем; 1 — шламовый смеситель; 2 — желоб для подачи шлама; 3 — землесос; 4 — шламовый трубопровод; 5 — шламовый бассейн; 6 — бассейн для воды; 7 — насос для воды; 8 — питатель; 9 — конвейер для транспортируемого материала; 10 — шламопровод; 11 — обезвоживающий грохот; 12 — приемный конвейер |

Ной точек транспортирования, или искусственный, создаваемый насосами.

По способу ввода сыпучего материала в трубопровод гидравлические транспортные установки разделяют:

А) с землесосами (рис. 152, а);

Б) с питателями (рис. 152, б).

Достоинство гидротраиспортных установок с землесосами в простоте конструктивной схемы. Недостаток — сравнительно невысокий напор, ограничение крупности транспортируемых кусков, s обусловленное размером проходных сечений насосного колеса.

Достоинствами гидротранспортных установок с питателями ; являются: возможность транспортирования сравнительно крупных кусков, работа насоса на чистой воде, более высокие концентрации гидросмеси. Их недостаток — сложность и недостаточная надежность устройств для ввода сыпучего материала в трубо- провод, находящийся под давлением. На заводах строительных - Материалов получили применение гидротранспортные установки С землесосами.

Так же, как и при пневматическом транспортировании, основ - | иым параметром гидравлической транспортной установки является i 261 скорость гидросмеси. Воздействие гидропотока на частицу материала, находящегося в вертикальном трубопроводе, аналогично воздействию при пневматическом транспортировании (см. рис. 146). С учетом потери веса по закону Архимеда скорость витания определяют по формуле

Vs = сх 1) м! сек,

Где сх — коэффициент, равный, по опытам Риттеигера, 0,55; D — диаметр частицы в см ум — плотность транспортируемого материала в т! м3. Движение гидросмеси в горизонтальном трубопроводе вследствие восходящих струй и градиента скоростей по вертикали потока при турбулентном движении жидкости обусловливает перемещение твердых частиц в зависимости от крупности н удельного веса во взвешенном состоянии, скачкообразно и волочением по дну. Процесс перемещения твердого материала потоком в общем случае можно представить как скачкообразное движение отдельных частиц. Отрыву единичной частицы от диа предшествует трогание ее с места; средняя скорость потока, соответствующая этому состоянию, называется скоростью трогания.

С увеличением скорости потока частицы отрываются от диа и совершают скачкообразные движения. С возрастанием средней скорости потока длина траекторий, описываемых отдельными мелкими частицами, возрастает и продолжительность пребывания их во взвешенном состоянии увеличивается. Взвешиванию мелких твердых частиц способствует подъемная сила из-за разности скоростей обтекания этих частиц на верхних и нижних гранях вследствие большого градиента скоростей вблизи дна.

Распределение твердых частиц по поперечному сечеиию трубопровода зависит от средней скорости потока, гранулометрического состава, удельного веса и формы частиц транспортируемого материала. В зависимости от дисперсного состава горные породы в смеси с жидкостью образуют различные двухкомпонентиые среды, которые принято разделять на тонкодисперсиые (частицы 0,05— 0,15 мм), грубодисперсные (0,15—1,5 мм) суспензии и неоднородные дисперсные системы (частицы более 1,5—2,0 мм). Гидросмеси чаще всего представлены полидисперсными системами, включающими частицы различных размеров.

Различают следующие режимы движения потока гидросмеси в трубопроводе.

1. Движение с близким к равномерному распределению частиц по поперечному сечению трубопровода, которое практически возможно при тонкодисперсных гидросмесях, а также возможно для других видов гидросмесей, ио при больших скоростях потока. Однако такой режим в последнем случае связан с большими затратами энергии на перемещение единицы веса материала.

2. Движение потока с неравномерным распределением твердых частиц по поперечному сечению. Этот режим возникает при средней скорости потока, равной критической. Движение твердых частиц при критической скорости происходит при минимальном расходе энергии на перемещение. Поэтому иа практике, так же как и при пневматическом транспортировании, стремятся поддерживать скорость потока близкой к критической (обычно несколько выше) во избежание отложения частиц иа нижней стенке трубопровода.

3. Движение потока при частичном отложении частиц и с образованием иа дне трубопровода неподвижного слоя. Такой режим иногда используют при перемещении абразивных материалов для меньшего изнашивания трубопроводов. При этом периодически промывают трубопровод чистой водой. Основным вопросом при определении параметров гидротранспортных установок является определение критической скорости.

Современная теория гидравлического транспортирования и экспериментальные материалы позволяют предложить ряд эмпирических формул для определения критической скорости транспортирования различных материалов, которыми пользуются при расчетах. Каждая из эмпирических формул приемлема для той области изменения параметров, для которой они были получены опытным путем.

Для глиняных шламов плотностью 1300—1400 кг! мъ скорость транспортирования принимают 1,0—1,2 м/сек.

Удельные потери (иа 1 м приведенной длины трубопровода), затрачиваемые на преодоление сопротивления в трубопроводе, для глиняного шлама могут быть вычислены по эмпирической формуле [201 внутри также плавленым базальтом. Применение специальных станков для центробежной заливки базальта значительно повышает качество таких труб. Известны случаи поверхностной закалки труб токами высокой частоты.

Особенно быстроизнашиваемыми деталями трубопровода являются колена. Наибольшее распространение получили колена со сменными стальными вкладышами. Радиус закруглений обычно равен 500—750 мм, толщина вкладышей 30—85 мм. Эффективными являются колена, армированные обтесанными брусками гранита или другой крепкой породой. Срок службы таких колен в 4—5 раз больше срока службы стальных.

Пример. Определить основные параметры гидротранспортной установки для подачи глиняного шлама с карьера на цемзавод. Потребное количество шлама в пересчете на сухое вещество, т. е. абсолютно сухой глины, 180 000 т/год. Влажность глиняного шлама 60%, плотность глины 2,4 т/м3, естественная влажность 25%. Режим работы гидротранспортной установки 307 дней в году по 7 ч п сутки. Расстояние транспортирования 2 км. Разность в отметках в начале и конце трубопровода 20 м (подъем s сторону завода). Скорость движения шлама в трубопроводе 1,2 Mi сек.

1. Содержание твердых частиц глины в 1 т шлама при его влажности 60% составит 0,4 : 2,4 = 0,166 м3.

0,4 -4- 0 6

2. Объемный вес шлама у = , ,' , ' R = 1,3 т/мА.

О т. - 180000 а, 84

3. Часовой расход сухого шлама — 84 т или влажного ---------------- —— =

ОО I' I 1 — 0,6

= 210 т/ч или 160 мя/ч.

4. Диаметр трубопровода

5. Удельные потери в трубопроводе

Ql !

I -0,11 - т - 0,25

ДЭ.6 ' д1.9 у у

(160 у

0,2 • 0,2й 1^1300

На 1 пог. м трубопровода, где

Т= 1Щ [11 350 (Y-1)B-1,63J =

= [11 350 (1,3 - I)5 — 1,65] = 0,26 кгс/м*.

Потери напора на всей длине галамопровода 0,0416-2000 = 38,2 м. Принимая потери напора от местных сопротивлений равными 10% и учитывая разность отметок в трубопроводе в 20 лг, суммарные потерн в шламопроводе составят 83,2-1,1 + + 1,3-20 = 117,5 м.

По каталогу выбираем землесос 8УВД, который при данной производительности и напоре потребует двигатель мощностью 200 кет.

264

Опубликовано в

Опубликовано в