ПЛАЗМОТРОНЫ С ВИХРЕВОЙ СТАБИЛИЗАЦИЕЙ ДУГОВОГО РАЗРЯДА

9 марта, 2016

9 марта, 2016  admin

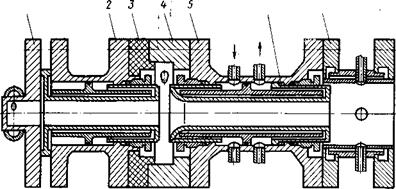

admin Одна из конструкций плазмотронов этой схемы, рассчитанная на мощность в дуговом разряде до 300 кВт, приведена на рис. 2.1. Для подачи рабочего тела разрядная камера имеет тангенциальные отверстия, позволяющие создавать вращательное движение газового потока. Газ подается в отверстия со скоростью, близкой к звуковой.

Разрядная камера неохлаждаемая, изготовлена из стали типа Х18НЮТ. Электроды плазмотрона цилиндрические внутренним диаметром около 30 мм. Корпусы электродов также выполнены из стали типа Х18Н10Т. Рабочие стенки электродов, изготовленные из меди или медного сплава, интенсивно рхлаждаются водой. Скорость воды в тракте охлаждения около 15...20 м/с. Давление воды во всем тракте охлаждения больше, чем возможное давление в разрядной камере при работе. Конструкция электродов предусматривает возможность замены изношенных рабочих стенок новыми.

Для регулирования расстояния между электродами предусмотрено сменное регулировочное кольцо 6. При работе плазмотрона газ истекает через анод. Катод с торца закрыт фланцем 1. С целью уменьшения длины и перемещения разрядного столба в сторону анода применяется подмешивание с торца катода определенной доли рабочего

|

|

|

|||

|

тела. Для этого фланец 1 имеет коллектор, через который рабочее тело поступает в электрод. Отверстия во фланце, так же как и в вихревой камере, выполнены тангенциально, что позволяет сообщать рабочему телу вращательное движение. Секундный массовый расход рабочего тела, подаваемого с торца катода, составляет примерно 15 % расхода рабочего тела, подаваемого в разрядную камеру. Вдув рабочего тела с торца катода предотвращает появление дугового разряда на торце и предохраняет его от прогара. Кроме того, этот вдув увеличивает термический КПД плазмотрона, так как сокращает длину дуги и, следовательно, уменьшает поверхности теплообмена с высокотемпературным рабочим телом. Коллектор катодного фланца служит также для подачи различных добавок к основному рабочему телу, если это требуется.

Для измерения параметров нагретого газа имеется блок измерений 7, позволяющий устанавливать набор термопар для определения профиля температурного поля по сечению рабочего канала, и штуцеры для подсоединения датчиков давления. Запуск плазмотрона осуществляется от высоковольтной искровой установки.

Плазмотроны описанного типа обладают удовлетворительной работоспособностью при давлении до 1 МПа и силе тока дугового разряда, достигающей 800 А (при давлении 0,1 МПа сила тока достигала 2000 А). Термический КПД плазмотрона составляет 0,65...0,8. Максимальная температура рабочего тела на выходе из анода - около

5000 К. В качестве рабочих тел используют воздух, азот, аргон, гелий, аммиак, воду. При работе на аммиаке и воде перед подачей в плазмотрон рабочее тело предварительно газифицируется, проходя через испаритель. Плазмотроны такого типа просты, надежны в эксплуатации, имеют ресурс в несколько десятков часов до смены электродов.

Наложенной магнитных полей в зоне приэлектродных пятен плазмотрон может быть форсирован в область более высоких рабо - чих давлений. В частности, при постановке соленоидов, создающих магнитное поле с индукцией 0,1 Тл, плазмотрон показал удовлетворительную работоспособность на воздухе и азоте при давле - нии 4 МПа.

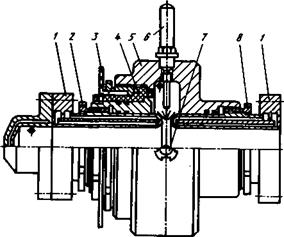

Одна из конструкций плазмотрона, рассчитанная на мощность до 5 МВт, изображена на рис. 2.2. По принципу устройства этот плазмотрон мало отличается от плазмотрона, описанного выше. Основными узлами его являются электроды 1 внутренним диаметром 100 мм, разрядная камера 5 и изолятор 4. Разрядная камера изготовлена из коррозионно-стойкой стали, изолятор - из стеклопластика. Электроды для регулировки межэлектродного зазора могут перемешаться в осевом

|

Рис. 2.2. Плазмотрон с вихревой стабилизацией дугового разряда: 1 — электроды; 2, 8 — регулировочные гайки; 3 — изолирующий диск; 4 — изолятор; 5 — разрядная камера; 6 — пусковой цилиндр; 7 — тубус |

|

1 направлении как поворотом гаек 2 и 8 в корпусе разрядной камеры, так и смещением по внутренней резьбе этих гаек. Расстояние между электродами определяется по нониусам.

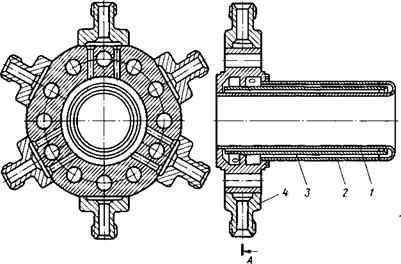

Конструкция электрода приведена на рис. 2.3. Она является достаточно типичной для плазмотронов комбинированной схемы с вихревой стабилизацией, рассчитанных для работы при больших силах тока в разряде. Электрод выполнен в виде цилиндра. Рабочая стенка 1 изготовлена из медных сплавов, толщина ее 3...4 мм; внешняя стенка 2 электрода, дефлектор 3 и фланец 4 - из коррозионно - стойкой стали. Для подачи и слива охлаждающей воды во фланце электрода имеются коллекторы.

Для повышения прочности рабочая стенка с помощью ребер скреплена с дефлектором, который таким же способом скреплен с силовой внешней стенкой. Жесткая конструкция электрода позволяет подавать в него охлаждающую воду при давлении до 20 МПа и со скоростями протока в зазоре между рабочей стенкой и дефлектром до 50 м/с, что позволяет обеспечить длительную работоспособность электрода при силе тока дугового разряда в несколько тысяч ампер. Зажигание

дугового разряда при запуске плазмотрона осуществляется либо от искровой установки, либо с помощью плавкой вставки, вводимой в межэлектродный зазор. Дело в том, что искровые установки надежно обеспечивают пробой межэлектродного промежутка при давлениях, близких к атмосферному. С ростом давления в плазмотроне надежность зажигания снижается, так как при этом для пробоя межэлектродного промежутка требуется повышать напряжение искровой установки настолько, что становится затруднительной ликвидация коронного разряда по наружным поверхностям конструкции плазмотрона (на рис. 2.2 показан, в частности, изолирующий диск 3 для защиты от наружного пробоя анод - катод). Плавкая вставка изготовляется из проволочки, которая закрепляется в штоке пускового цилиндра б (см. рис. 2.2). Для запуска плазмотрона напряжение подается на электроды и с помощью дистанционного пневмоэлектроклапана воздух под давлением поступает в пусковой цилиндр, в результате чего шток пускового цилиндра перемешает проволочку до соприкосновения с электродами.

Для фотографирования или снятия спектра дугового разряда имеются два тубуса 7, расположенные соосно. Тубусы закрывают кварцевыми стеклами. Для охлаждения стенок тубусов и кварцевых стекол подается небольшое количество рабочего тела.

Опубликовано в

Опубликовано в