Пластинчатые теплообменные поверхности

11 мая, 2013

11 мая, 2013  admin

admin Пластинчатые теплообменные поверхности применяются при конструировании рекуперативных теплообмен

ных аппаратоп в ряде отраслей техники: авиастроении, авто - тракторостроеппи, химической промышленности п т. д.

Широкое внедрение пластинчатые поверхности получили тогда, когда потребовались аппараты особо повышенной компактности, с высокой технологичностью изготовления при крупносерийном производстве, пригодностью к быстрой сборке и разборке в процессе эксплуатации и к быстрой замене элементов теплообменных поверхностей.

Широкое внедрение пластинчатые поверхности получили тогда, когда потребовались аппараты особо повышенной компактности, с высокой технологичностью изготовления при крупносерийном производстве, пригодностью к быстрой сборке и разборке в процессе эксплуатации и к быстрой замене элементов теплообменных поверхностей.

|

|

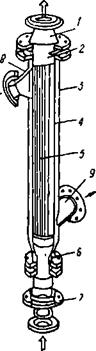

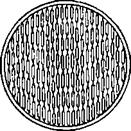

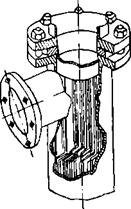

Рис. 3.4. Ламельный теплообменник:

А—узел соединения пучка о - решеткой; и — поперечное сечение каналов

Рис, 3.5. Ламельный теплообменник в корпусе цилин; рической формы

/ — камера; 2—фланцеоое соединение; 3 — корпус аппарата;

4 — ьучок ламелей (плоских труб); 5 — межтрубное гтостранст* по; б — сальниковое уплотнение; 7 съемный фланец; 5, 9 — штуцера для ьгороЛ рабочей среды

Все пластинчатые поверхности рекуперативных теплообменных аппаратов можно разделить на три группы: ламель - ные теплообменные поверхности, пластинчато-ребристые, пластинчато-волнистые.

Ламельные поверхности представляют собой плоские трубчатые каналы, полученные попарным свариванием тонких листов с выштампованными полуканалами. Пучок плоских труб заканчивается сварными трубными решетками (рис. 3.4). Для полного заполнении круглого сечения цилиндрического кожуха ширина каждой плоской трубы должна соответствовать длине хорды, по которой устанавливается труба. Диаметр кожухов ламельных теплообменников 100—1000 мм, зазор между стенками внутри труб и в межтрубном пространстве 2—12 мм, длина плоских труб 2—6 м.

Большая площадь поверхности теплообмена на единицу длины плоской трубы при малых эквивалентных диаметрах позволяет конструировать короткие (одноходовые) аппараты. Гидравлическое сопротивление таких аппаратов невелико, так как жидкость движется преимущественно без поворотов (рис. 3.5). Для получения больших площадей поверхностей теплообмена

|

А |

|

6 |

Гие. 3.6. Варианты пластннчато-ребрнстых поверхностей теплообмена: и — "ТД(..1Ы1аи секция ^лоибмииинка; /. 2 — перегородки: 3 — насадка: 4^ 5 — боковье пр ;ст4пкн; б — пластины с прерывистыми ребрами; н — стержечькоиые ребра

Гие. 3.6. Варианты пластннчато-ребрнстых поверхностей теплообмена: и — "ТД(..1Ы1аи секция ^лоибмииинка; /. 2 — перегородки: 3 — насадка: 4^ 5 — боковье пр ;ст4пкн; б — пластины с прерывистыми ребрами; н — стержечькоиые ребра

Амельные теплообменники можно компоновать в блоки. В качестве материала для изготовления плоских труб часто применяют нержавеющую сталь толщиной 1,5—2 мм. Наиболее эффективно использование ламельных аппартов в тех случаях, когда разборные аппараты не гарантируют фактическую эксплуатационную надежность.

Тепловой расчет аппаратов с ламельными ‘поверхностями представляет трудностей, так как коэффициенты теплоот - • 1411 определяются как и в круглых трубах эквивалентного диаметра.

Пластинчато-ребристые поверхности теплообменных аппаратов разнотипны. На рис. 3.6 показаны детали элемента пластинчато-ребристого аппарата. Между двумя гладкими пластинами расположен гофрированный лист, пространство с двух сторон закрыто боковыми уплотнениями. Поставленные один на другой такие элементы образуют пакет теплообменника. После сборки необходимого количества элементов в пакет производится пайка гофров к гладкой пластине в местах касания. Таким образом получается оребренпая поверхность. Изготовляют также дополнительные теплообменные поверхности (ребра): гладкие (непрерывные)—из гофрированной полосы, припаяны к обеим пластинам; волнистые (рифленые) — образуют волнистую линию вдоль всего движения теплоносителя;

Прерывистые — смещенные одна относительно другой; чешуйчатые (жалюзийные) — на ребрах формы как и на гладких изменяются прорези, края которых отогнуты в разные стороны и создают как бы чешую на ребре;

Стерженьковые (шиновые) — из тонкой проволоки.

Для изготовления пластинчато-ребристых поверхностей из алюминия высоту гофра принимают равной 3—15 мм. Толщина алюминиевых листов 0,7—1,5 мм, толщина листа для гофра 0,1—0,4 мм. В таких аппаратах компактность теплообменной поверхности достигает 2500 м2/м3. Для каждого нового типа насадки пластинчато-ребристого теплообменника необходимо исследовать тепловые и гидравлические характеристики.

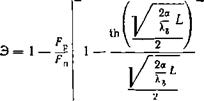

Эффективность одной стороны теплообменной поверхности

Эффективность одной стороны теплообменной поверхности

(3.9)

![]() Где /> — поверхность оребрения со стороны одного теплоносителя; — полная поверхность того же теплоносителя; а — коэффициент теплоотдачи со стороны данного теплоносителя; Ь — длина пакета; 6 — толщина ребер. Зная коэффициенты теплоотдачи СО стороны ХОЛОДНОГО теплоносителя О; и по стороне горячего аг, можно определить коэффициент теплопередачи. Для пластинчато-ребристых теплообменников он должен быть отнесен к какой-либо стороне:

Где /> — поверхность оребрения со стороны одного теплоносителя; — полная поверхность того же теплоносителя; а — коэффициент теплоотдачи со стороны данного теплоносителя; Ь — длина пакета; 6 — толщина ребер. Зная коэффициенты теплоотдачи СО стороны ХОЛОДНОГО теплоносителя О; и по стороне горячего аг, можно определить коэффициент теплопередачи. Для пластинчато-ребристых теплообменников он должен быть отнесен к какой-либо стороне:

(ЗЛО)

Здесь ^ст — поверхность гладких листов; Рх — полная поверхность со стороны холодного теплоносителя; />—полная поверхность со стороны горячего теплоносителя.

|

Рис. 3.7. Элемент пластин» яато-волнистого теплообменника |

Пластинчато-волнистые поверхности теплообмена представляют собой гофрированные пластины с разнообразными формами профиля рабочей поверхности. Рабочая среда движется между пластинами в каналах сложной формы тонким слоем (рис. 3.7).

Пластинчато-волнистые поверхности теплообмена представляют собой гофрированные пластины с разнообразными формами профиля рабочей поверхности. Рабочая среда движется между пластинами в каналах сложной формы тонким слоем (рис. 3.7).

Незначительная толщина пластин и параллельная расстановка с малыми промежутками между пластинами позволяют разместить рабочую поверхность теплообмена наиболее компактно. В рабочем положении пластины с резиновыми прокладками плотно прижаты друг к другу.

Система уплотнительных прокладок разборного пластинчатого аппарата построена так, что после сборки в аппарате образуются две системы герметичных каналов, изолированных одна от другой. Одна система состоит из нечетных каналов между пластинами, другая — из четных. Поэтому потоки горячей и холодной жидкостей чередуются.

Конструкция пластпн определяет технические показатели теплообменного аппарата. От формы, габаритных размеров и конструктивных особенностей пластин зависят интенсивность теплоотдачи, надежность аппарата, технологичность изготовления, трудоемкость и эксплуатационные характеристики.

В рабочем положении пластина подвергается различному давлению рабочих сред с обеих сторон, что может вызвать ее прогиб, поэтому на каждой пластине имеются ряды дистанционных (опорных) выступов. После выхода из углового отверстия жидкость движется вдоль пластины по извилистой щели, подвергаясь искусственной турбулизации, которая вызывается частыми поворотами потока.

Характеристики типовых гофрированных пластин и образуемых ими каналов для производимых в СССР пластинчатых аппаратов приведены; в табл. 3.1.

|

Параметры |

ПР-0.2 |

ПР-0.3 |

ПР-0.5Е |

Пр-О. БЕ |

ПР-1,3 |

ПС-0,8 |

|

Габаритные размеры пластин, мм: |

||||||

|

Длина |

650 |

1370 |

1380 |

1380 |

1380 |

1370 |

|

Ширина |

650 |

300 |

500 |

550 |

920 |

640 |

|

Толщина стенки |

1.2 |

1 |

1 |

1 |

I |

1 |

|

Площадь поверхности теплообмена, м* |

0.2 |

0.3 |

0.5 |

0,5 |

1.3 |

0,8 |

|

Масса, кг |

3,6 |

3.2 |

5.4 |

5,6 |

12,3 |

6.4 |

|

Эквивалентный диаметр, м |

0,0075 |

0.008 |

0,008 |

0,0096 |

0,0096 |

0,009 |

|

Площадь поперечного сечения канала, м2 |

0,0016 |

0.0011 |

0,0018 |

0,0024 |

0.0043 |

0,003 |

|

Расстояние между стенками пластины (среднее), мм Шаг гофр, мм: |

3.8 |

4 |

4 |

5 |

5 |

5 |

|

Вдоль потока |

20.8 |

20.8 |

18 |

20,8 |

20.8 |

36 |

|

По нормали к гофрам |

18 |

18 |

16 |

18 |

18 |

18 |

|

Количество гофр на пластине |

21 |

50 |

66 |

66 |

95 |

46 |

|

Высота гофр, мм |

4 |

4 |

4 |

5 |

5 |

5 |

|

Длина одного канала (приведенная), м |

0,44 |

1.12 |

1,15 |

1,0 |

1.47 |

1,26 |

|

Площадь поперечного сечения углового отверстия, м2 Диаметр присоединяемого штуцера, мм |

0,0082 |

0,0045 |

0,017 |

0.017 |

0,03 |

0,03 |

|

100 |

50 |

150 |

150 |

200 |

200 |

|

|

Угол наклона гофр к вертикальной оси симметрии, град |

60/30 |

60 |

60 |

60 |

0/60 |

30 |

Пластинчато-волнистые поверхности можно классифицировать по форме профиля рабочей поверхности следующим образом: узкоканальчатые; с турбулиэирующими вставками; лен - точно-поточиые; сетчато-поточные. Наибольшее развитие полу - чнлп последние две группы.

Благодаря искусственной турбулизации потока, характерной для сетчато-поточных пластин, внутри потока в слое толщиной 5 мм скорости струй изменяются в двух плоскостях. Достигается высокая степень турбулпзапнн и развшин пограничного слоя. Поэтому на поверхностях сетчато-поточных пластин получают наибольшие коэффициенты теплопередачи уже при скоростях потока 0,2—0,5 м/с.

В СССР наиболее распространены пластины с гофрами треугольной формы, расположенными под наклоном к продольной осп симметрии пластины,

Пластины для блочных сварных теплообменников имеют плоские наружные кромки. Сечение мсжпластинчатого канала поперек потока показывает, что движение лапомппает винтовое. В результате взаимного пересечения вершин гофр образуются многочисленные точки опоры между поверхностями.

В извилистых межпластинчатых каналах сложность гидромеханических и теплопых явлении в непрерывно дестабилизирующемся потоке создает большие трудности для аналитического решения задач теплопереноса и количества движения. Поэтому исследование тепловых и гидромеханических характеристик в пластинчатых аппаратах опирается на эксперимент для получения расчетных уравнении теплообмена и сопротивления.

Опубликовано в

Опубликовано в