Перспективы развития производства и применения эффективных видов декоративно-акустических материалов

15 ноября, 2011

15 ноября, 2011  admin

admin В отделке современных общественных и промышленных зданий все большее значение приобретают акустические облицовки потолков и верхней части стен эффективными звукопоглощающими материалами. В ряде общественных и производственных зданий декоративно-акустические облицовки стали неотъемлемым элементом интерьера, создающим благоприятные условия для работы и отдыха, повышающим комфорт и акустическое благоустройство помещений. Палитра декоративно-акустических материалов, выпускаемых отечественной промышленностью, пока еще явно недостаточна и должна быть существенно расширена. Перспективным направлением развития производства и использования в строительстве акустических материалов следует считать применение пеиогипсовых систем, позволяющих путем различных технологических приемов создавать материалы с необходимыми заданными свойствами. Примером развития этого направления являются работы МИСИ им. В. В. Куйбышева по созданию новой технологии акустических и декоративно-акустических материалов па основе пеногипса.

Основой новой технологии явилась разработка эффективного способа получения пеногипса, позволяющего целенаправленно и с большой степенью надежности регулировать свойства получаемого материала.

Технология пеиогипсовых декоративно-акуетических материалов предполагает возможность регулирования физико-механических свойств изделий в процессе их изготовления. Так, регулирование средней плотности достигается путем изменения кратности пены и пенсии ее мполпеппа гипсовым вяжущим, размера пор - изменением скорости вращения рабочего органа неиогенераюра, прочностных показателей — применением полимерных добавок н степенью армирования диспергированным минеральным волокном, звукопоглощающих свойств — кратностью и кинетической устойчивостью пены и т. д.

Технологии изделий на основе пеногипсовых систем включает следующие технологические операции: предварительную подготовку исходных компонентов, вспенивание раствора ПАВ, минерализацию полученной пены, виброформование пеиогипсовой массы, тепловую обработку заготовок и их механическую обработку. Технология предполагает непрерывный режим работы оборудования, обеспечивающий конвейерный способ производства.

Исходными компонентами для получения пеногипсовых декоративно-акустических изделий являются: гипсовое вяжущее марки не ниже Г-5, пенообразователь — синтетическое ПАВ анионоактивно - го класса, полимерные (дисперсия ПВА) и волокнистые (рубленое стекловолокно) добавки.

|

Таблица 17.3. Расход исходных компонентов на 1 мг и 1 м3 изделий

|

Подготовка исходных компонентов заключается в приготовлении раствора ПАВ нужной концентрации и рубки стекложгута на волокна длиной 0,5... 1,0 см. Приготовление раствора ПАВ предусматривает также введение в него дисперсии ПВА и части рубленого волокна. Основная часть волокна (80%) вводится в массу вместе с гипсовым вяжущим.

Таким образом, в результате выполнения предварительной подготовки компонентов все материалы находятся либо в гидромассе (ПАВ, волокно ПВА), либо в гипсовом вяжущем (волокно).

Вспенивание раствора ПАВ осуществляется в вертикальном лопастном смесителе. При этом обеспечивается получение пены с нужным размером ячеек и с равномерным распределением волокна по объему пены. Минерализация пены является процессом приготовления формовочной пеномассы, который должен обеспечивать равномерное распределение гипсового вяжущего и волокна по объему пены и структурирование массы путем регулирования продолжительности и интенсивности перемешивания. Минерализация пены (введение в техническую пену сухого гипса) осуществляется в лопастных или пальчиковых смесителях с л=500...800 мин-1. Пластично-вязкие свойства пеномассы регулируются за счет изменения соотношения пены и гипсового вяжущего.

Формование изделии пз пеногипсовых масс заключается в равномерном распределении массы по плоскости конвейера, ее уплотнении и калибровке. Для облегчения процесса формования целесообразно применять вибрацию со следующими параметрами: продолжительность — 20 ... 30 с, частота — 50 Гц, амплитуда — 0,5 мм. За счет тиксотропних свойств массы снижаются предельное напряжение сдвига и вязкость, в результате чего обеспечивается удаление крупных воздушных пузырен и улучшается растекание массы в форме-поддоне или иа ленте конвейера. Формовочный конвейер может быть выполнен в виде ленты шириной (по заготовке) 350, 630, 1100 мм. Вибратор устанавливают в месте подачи пеногипсовой массы па лепту конвейера. Для образования треіцпповатой структуры иа лицевой поверхности заготовок конвейер можно оборудовать прижимными рейками, валиками, щетками и т. д., что дает возможность разнообразить фактуру.

Сушка заготовок является весьма ответственной операцией, ее начало должно осуществляться через 25... 30 мин после схватывания гипсового вяжущего. Прн этом на первой стадии сушки желательно обеспечивать обдув заготовок теплоносителем с температурой 45 ... 50СС, с последующим повышением температуры до 70 ... ... 75°С, т. е. целесообразна зонная сушка заготовок. Общая продолжительность сушки не превышает 5 ч.

Отделочные операции пеиогипсовых изделий не отличаются от отделочных операций плит «Акмигран» или «Акминит».

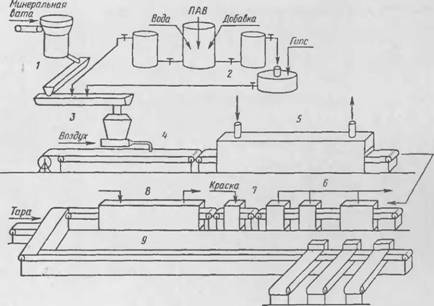

Второй разновидностью технологии с применением пеиогипсовых систем является технология декоративно-акустических изделий из гранулированной минеральной ваты и порнзопанного гипсового связующего (рис. 17.5).

Грануляция минеральной ваты осуществляется теми же способами, что и при получении мниераловатных плит иа керамической связке. Далее технологический процесс включает приготовление пеногипсовой массы и подготовку раствора смачивателя, который применяют для обеспечения гндрофильностн мниераловатных волокон и лучшего их сцепления с гипсовым вяжущим В качестве смачивателя можно использовать растворы дисперсии ПВА, производных целлюлозы, оклейстернзованиого крахмала п др. Во всех случаях смачиватель должен иметь гидрофильную природу и обладать вяжущими свойствами. С целью снижения расхота смачивателя его целесообразно подвепеннвать, что также позволн ни. шть увлажненность минеральных волокон.

Приготовление гомогенной массы заключается в последовательном смешивании мниераловатных гранул с раствором смачивателя и пеногипсовой массой. На первой стадии гранулы легко пропитываются раствором смачивателя благодаря его - низкой вязкости, на второй стадии значительнно обтегчается пропитка гранул пеногип - совым вяжущим — более вязкой системой.

Формирование структуры материала осуществляется методом воздушного напыления. Напыление производят послойно при влажности массы 100... 120%. Процесс формировании структуры целесообразно сопровождать вибрационным воздействием, способетвую - , .,1 щим более полному омоноличиванию гранул и волокон. Таким образом, процесс формования заготовок включает: распределение формовочной массы с помощью воздушного напыления и кратковременной вибрации, схватывание и твердение гипсового вяжущего. Все процессы, связанные с формованием заготовок, осуществляются непрерывно.

|

Рис. 17.5. Принципиальная технологическая схема производства декоративно-акустических материалов на основе пеногипсовых систем н гранулированной минеральной ваты: |

1 — отделение подготовки минеральной ваты (грануляции); 2 — отделение приготовления пеногипсовой массы; 3— приготовление фсрчовочной смеси; 4— формование заготовок (методом воздушного напыленнв); 5 — сушка заготовок. 6 — отделение механической обработки заготовок; 7— пост окраски лицевой по - верчности изделий; 8 — сушка окрашенных изделий; 9 — отделение упаковки готовых изделий

Тепловая обработка отформованных заготовок завершает процесс структурообразования материала. Тепловую обработку заготовок в данном случае рекомендуется производить в многозонной камере конвейерного типа при температуре теплоносителя от 50 до 90ЭС.

Отделочные операции (шлифовку, калибровку, покраску и сушку после покраски) выполняют на том же оборудовании, что и при производстве пеногипсовых плит, плит «Акмигран» и др.

Рассмотренные новые виды декоративно-акустических изделий обладают достаточно высокими физико-механическими, декоративными и акустическими свойствами, близкими (особенно у мннера - ловатио-неногннсовых плит) к свойствам плит тина «Акмигран».

Кроме того, пеногипсовые системы можно использовать для получения декоративно-акустических - материалов и изделий в сочетании с высокопористыми заполнителями, такими, как вспученный перлит, стек л опор и др. Имеется опыт применения пеногипса в качестве самоннвелнрующихся звукоизоляционных стяжек под полы, облегченных внутренних перегородок, характеризующихся высокими акустическими свойствами.

Хорошими звукопоглощающими свойствами обл. і тлюї некоторые виды иепонллсто». например плиты нснополнрегаппиые и піна «Вніїппор».

В настоящее время в стране выпускается довольно большая номенклатура звукопоглощающих материалов с достаточно высокими показателями свойств. Работы по созданию новых более эффективных материалов этого типа, а также по совершевствованню их технологии ведутся во многих научных, проектных организациях и вузах страны. При этом большое внимание обращается на декоративные свойства изделий, так как звукопоглощающие конструкции практически во всех случаях определяют эстетический уровень помещений. Особенно это относится к зданиям общественно-культурного, спортивно-массового, лечебно-оздоровительного, административного назначения.

Сочетание декоративных свойств и хорошего звукопоглощения является наиболее сложной задачей в технологическом отношении. Поэтому именно в этом направлении должны быть приложены усилия творческих и производственных коллективов и в первую очередь на расширение цветовой гаммы, разнообразия фактуры декоративно-акустических материалов, на обеспечение высокой степени механизации и автоматизации их производства, а также на совершенствование конструктивных решений декоративно-акустических покрытий.

Опубликовано в

Опубликовано в