ПЕРЕРАБОТКА ПРОДУКТОВ СМОЛОСКИПИДАРНОГО ПРОИЗВОДСТВА Обезвоживание сосновой смолы

26 апреля, 2013

26 апреля, 2013  admin

admin Сырая сосновая смола содержит от 8 до 19% подсмольной воды, в которую входит уксусная кислота, спирты и другие продукты разложения древесины. Для получения товарной смолы необходимо удалить из сырой смолы воду и содержащиеся в ней кислоты, спирты и другие вещества.

Удалить всю воду отстаиванием, без назревания смолы, нельзя. Ее надо подвергнуть нагреванию в каком-либо аппарате до температуры приблизительно 120°.

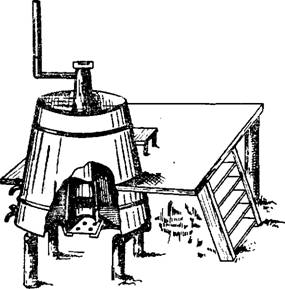

Наиболее простой кустарный аппарат — самовар (рис. 125). Это — деревянный чан высотой 1600 мм и диаметром 1400 мм. В середине его вертикальная медная труба, внизу колосниковая решетка и коробка для золы. Чан имеет два спускных крана: один — у самого дна, другой — немного выше.

Чан наполняется сырой смолой до половины высоты. В трубе сжигают древесный уголь. Смолу надо все время перемешивать. Вначале смола сильно вспенивается вследствие образования в ней пузырьков водяного пара. После достижения температуры около 120° нагрев прекращают. Смоле дают отстояться и через нижний край спускают воду, отслоившуюся на дне чана. После этого обезвоженную смолу спускают в бочки.

Выход обезвоженной смолы — от 90 до 92% от сырой смолы.

Обезвоженную смолу в значительных количествах применяют при строительстве деревянных судов, деревянных строений (тех частей их, которые подвергаются действию воды), в производстве канатов, веревок, рыболовных снастей и т. п. Благодаря наличию в смоле канифоли она не смывается водой, а наличие в смоле фенолов хорошо противодействует гниению.

Смолу можно обезвоживать и в смолоперегонных кубах, в которых можно также производить полную разгонку с получением масел и пека.

|

Рис. 125. Смолообе воживающий аппарат (самовар) |

Переработка сосновой смолы на галипот, вар и пек

При отгонке из смолы кислой воды и скипидара в количестве около 12—15% от веса сырой смолы в кубе остается галипот (уваренная смола). Галипот получают из гладких смол, а в последнее время и из смолы-икрянки.

Если из сырой смолы отогнать воду, скипидар и легкие масла, в кубе останется вар (мягкий пек), пекообразная легко размягчающаяся липкая масса. Температура размягчения вара не выше 35°. Его применяют при изготовлении кожаной обуви.

При отгонке всех легких и частично тяжелых масел в кубе останется в расплавленном состоянии пек, который при охлаждении превратится в твердую черную массу. Температура размягчения пека не ниже 50°. Хороший пек имеет чисто черный цвет и раковистую зеркальную поверхность излома. Лучший пек получают из смолы икрянки.

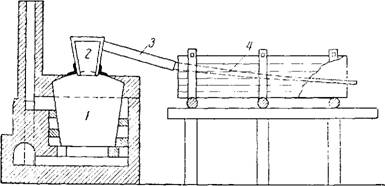

Галипот, вар и пек получают в установке, изображенной на рис. 126.

Куб 1 склепан из 4-миллиметровой листовой меди; загрузочная емкость — в 1600 кг сырой смолы. Куб вмазан в кирпичную кладку. Его дно и бока нагреваются дымовыми газами, которые поступают из топки, расположенной под котлом. На крышке куба

|

Рис. 126. Установка для получения галипота, вара и пека: 1—куо. 2—колпак; 3 п.,Т1;уГоч, 4—ко. денсатор |

Установлен деревянный колпак 2, соединенный патрубком 3 с конденсатором 4. Под наружным концом выходящей из конденсатора трубы стоит приемник для дистиллята.

Сняв колпак, наливают в куб 1100 кг сырой смолы и начинают осторожно нагревать, чтобы не было сильного вспенивания смолы. Когда смола начнет кипеть ровно, загружают остальные 500 кг смолы, ставят колпак на место и промазывают нижний край его глиной. Затем постепенно усиливают шуровку топки. В течение первых 8—10 час. из конденсатора идет вода, пековый тяжелый скипидар и смоляные масла. Варка пека продолжается 15 час. Когда слой скипидара на поверхности пробы дистиллята станет тонким, шуровку топки прекращают. После того, как куб остынет, на что требуется около 9 часов, спускают еще жидкий пек в специально вкопанный в землю ящик. Здесь пек охлаждается 10— 15 час. и затем его загружают в бочки.

Выход продуктов при переработке сырой сосновой смолы на пек таков (в % по весу):

Подскипидарная вода. . . . 21

1 кипидар красный с легкими маслами (уд. вес

(1,950-0,99(0 . • -6

Пек.... .... 66

Потери. ... 7

В подскипидарной воде содержится 6% уксусной кислоты.

Чтобы придать пеку хрупкость, при разгонке в смолу прибавляют 1,0—1,5% извести.

Хороший пек не липнет, имеет черный цвет, стекловидный излом и хрупок. Это — зеркальный пек. Его применяют в электротехнической промышленности для заливки сухих гальванических элементов, в производстве пластмасс и в других отраслях промышленности.

Получение смоляных масел, кокса, смолы-специал и других продуктов

При нагревании смолы до 350° получаются смоляные масла и кокс. После отгоики масла по фракциям остается черный пузыристый хрупкий кокс.

Выход смоляных масел показан в табл. 124.

|

Таблица 124 Выход смоляных масел из сосновой смолы

|

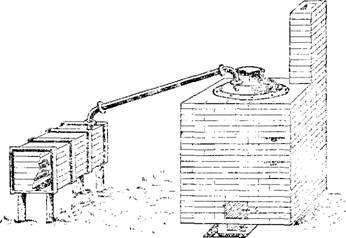

Установка для разгонки смолы показана на рис. 127. Куб имеет кирпичную обмуровку, что обеспечивает более равномерный нагрев, а также и меньший расход топлива. Имеется два дымохода: один —от куба, а другой —• из топки. Оба дымохода — с задвижками. Если начинается перегрев смолы в кубе и вспенивание, так что смола может переброситься в конденсатор, перекрывают дымоход от куба в дымовую трубу и открывают дымоход непосредственно из топки в дымовую трубу. Куб быстро охлаждается и вспенивание смолы прекращается. Куб и конденсатор соединены трубопроводом.

Фракции смоляных масел отбирают по показаниям термометра, установленного в крышке куба.

Легкие смоляные масла применяют в качестве растворителей, заменителей олифы и разных смазок.

Смолу-специал получают нагреванием смеси пекового скипидара (12—18% от смолы) со смолой-икрянкой. Уваренная смесь

Дает жидкую смолу-епециал, являющуюся предметом экспорта. Ее применяют в текстильной промышленности.

Смола-спедиал имеет удельный вес от 1,068 до 1,077, цвет — черный с красным оттенком; в тонком слое, будучи намазана на гладкую дощечку, она имеет красноватый цвет. При долгом стоянии смола-специал кристаллизуется и переходит в густую смолу.

|

Рпс. 127. Установка для ргзгопки смолы |

До того времени, как началась выработка нефтяных смазочных масел (в России — в 1877 г.), употребляли смоляные и жировые смазочные масла. Так, мазь для колес телег приготовляли из смеси продуктов перегонки древесной смолы с животными жирами.

Сосновую смолу в отдельном кубе сначала разгоняли на фракции!, которые затем подвергали последовательной обработке раствором едкого натра и крепкой серной кислотой. Из обработанных нейтральных масел отгоняли вещества, кипящие до 200° С, которые использовались в качестве жидкого горючего. Остаток же в кубе применяли как смазочное масло.

Таким образом, получали горючее для двигателей внутреннего сгорания и смазочные масла. Кроме того, получали пек или машинную мазь в кокс, побочные продукты (феноляты, натриевые или кальциевые соли органических кислот), кислую воду и газы от разложения пека.

Из фракций, полученных при разгонке древесной смолы, можно приготовить густую пасту — эмульсол, которая образует с водой стойкую эмульсию, применяемую для охлаждения резцов при обработке металла.

Из смоляного масла, извести и канифоли вырабатывали солидол — консистентную смазку.

Опубликовано в

Опубликовано в