Переработка кусковых отходов древесины в технологическую щепу

19 марта, 2013

19 марта, 2013  admin

admin Для использования в лесохимической и целлюлозно-бумажной промышленности, в производстве строительных материалов кусковые отходы деревообработки должны быть переработаны в технологическую щепу. Этот процесс осуществляется в лесопильном производстве, а сама щепа является сопутствующей товарной продукцией.

Щепа - основное сырье целлюлозно-бумажной, гидролизной промышленности и ряда других отраслей, эффективность работы которых зависит от ее качества и от стабильности поставок. Важнейшими показателями качества щепы являются: содержание коры, гнили и минеральных частиц, фракционный состав, качество поверхности и угол среза частиц, порода дерева, из которого она изготовлена. Производство щепы не только дает возможность утилизировать отходы древесины, но имеет и важное самостоятельное значение.

В зависимости от назначения к технологической щепе предъявляются различные требования. Особенно важно, чтобы щепа не содержала посторонних включений: металла, гнили, песка и т. п. Содержание коры строго лимитируется в зависимости от дальнейшего применения щепы. Например, щепа, идущая на варку целлюлозы, вообще не должна содержать кору. Содержание коры в щепе, идущей на производство ДВП и ДСП, не должно превышать 15%. Для изготовления специальных высококачественных ДВП применяется щепа, содержание коры в которой не превышает 3%. Поэтому при изготовлении щепы, идущей в целлюлозно-бумажное производство и на изготовление таких ДВП, используют только очищенные от коры отходы древесины, т. е. отходы, образующиеся от распиловки окоренных бревен.

В зависимости от назначения (вида производства) щепа должна иметь размеры, указанные ниже, мм:

|

Длина |

Толщина |

|

|

Целлюлозно-бумажное........................... |

15-25 |

5 |

|

Древесно-волокнистых плит |

10-35 |

5 |

|

Древесно-стружечных плит: Плоского прессования...................... Экструзионного формования. . . |

20-60 5-40 |

30 30 |

|

Гидролизное |

5-35 |

5 |

Технология подготовки древесных отходов к переработке в щепу зависит от ее назначения, так как требования, предъявляемые к щепе для различных производств, неодинаковы. Наименее простая подготовка осуществляется при изготовлении щепы для гидролизной промышленности и производства древесно-волокнистых плит. Технология производства щепы включает несколько стадий (рис. 13.2).

|

Рис. 13.2. Технологическая схема производства щепы |

Собранные древесные отходы контролируются на отсутствие в них посторонних предметов (прежде всего - из металла). После измельчения кусковых отходов на рубильных машинах они сортируются на щепосортировочных установках, доизмельчаются и транспортируются на склад.

В процессе производства щепы основной операцией является измельчение древесных отходов. Эта операция определяет качество и выход кондиционной технологической щепы, а также удельные энергозатраты на ее производство. Измельчение кусковых отходов осуществляют на рубильных машинах. В зависимости от формы ротора рубильные машины делятся на барабанные, дисковые и конические.

Ротор барабанной рубильной машины выполнен в виде барабана, на поверхности которого установлены режущие ножи. Ротором дисковой рубильной машины является диск, на котором расположены режущие элементы. Ротор конической рубильной машины представляет собой усеченный конус, на образующей поверхности которого размещены режущие ножи. На барабанных рубильных машинах получают щепу низкого качества, о неоднородным фракционным составом и с поврежденными волокнами, что связано с их конструкцией. Такая щепа может использоваться для гидролизного производства, но малопригодна для целлюлозно-бумажной промышленности и изготовления ДВП и ДСП. Для получения щепы, пригодной для этих производств, используют дисковые рубильные машины с плоским и геликоидальным дисками. Характеристики отечественных рубильных машин приведены в табл. 13.2.

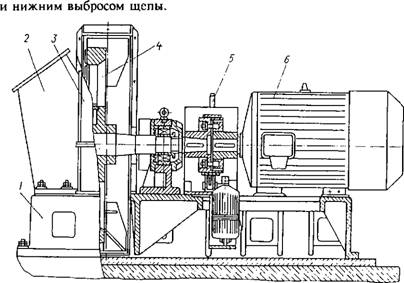

Для переработки кусковых отходов лесопильного производства на технологическую щепу предназначены рубильные машины типа МР2-20 (рис. 13.3). Эта машина может изготавливаться с верхним

|

Рис. 13.3. Схема рубильной машины МР2-20: / - станина; 2 - патрон; 3 - кожух; 4 - ротор; 5 - тормоз; 6 - электродвигатель |

|

Характеристики рубильных машин Таблица 13.2

|

Продолжение табл. J3.2

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Направление вы |

Вверх |

Вверх |

Вверх |

Вверх |

Вниз |

Вниз |

Боковое |

Боковое |

Вниз |

Вверх |

|

Броса щепы |

(безудар |

(безудар |

||||||||

|

Ное) |

Ное |

|||||||||

|

Параметры электро |

||||||||||

|

Двигателя: |

160 |

160 |

||||||||

|

Мощность, кВт |

55 |

90 |

160 |

75 |

160 |

200 |

160 |

200 |

||

|

Частота враще |

600 |

|||||||||

|

Ния, мин"1 |

590 |

590 |

585 |

600 |

600 |

600 |

600 |

600 |

600 |

|

|

Напряжение |

380 |

380 |

380 |

380 |

||||||

|

Тока, В |

380 |

380 |

380 |

380 |

380 |

380 |

||||

|

Габаритные разме |

||||||||||

|

Ры машины с при |

||||||||||

|

Водным двигателем |

||||||||||

|

И загрузочным пат |

||||||||||

|

Роном, м: длина |

2600 |

2600 |

3610 |

2790 |

3475 |

3675 |

3300 |

3500 |

3160 |

3760 |

|

Ширина |

1600 |

1670 |

2420 |

1640 |

1950 |

1950 |

2380 |

2380 |

5092 |

1910 |

|

Высота |

1745 |

1745 |

2145 |

1505 |

2100 |

2100 |

1870 |

1870 |

3255 |

2470 |

|

Масса машины с |

4553 |

4500 |

12000 |

6295 |

12000 |

12000 |

12000 |

12000 |

27300 |

12000 |

|

Электрооборудо |

||||||||||

|

Ванием и зап |

||||||||||

|

Частями, кг |

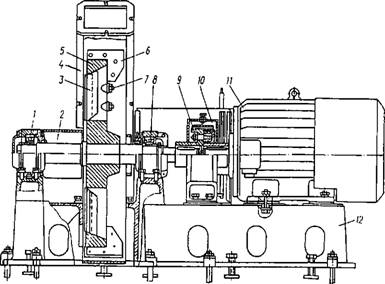

Низкокачественную древесину и отходы, образующиеся на лесозаготовках, целесообразно измельчать на рубильной машине МРНП-30, конструкция которой показана на рис. 13.4.

|

Рис. 13.4. Схема рубильной машины МРНП-30: 1,8- роликовые подшипники; 2 — вал; 3 - нож; 4 - кожух; 5 - ножевой диск; 6 - лопасть; 7 - шпилька; 9 - втулочно-пальцевая муфта; 10 - ленточный тормоз; II - электродвигатель |

Дисковые рубильные машины выпускают с наклонной и горизонтальной подачей перерабатываемого сырья. В машинах с наклонной подачей сырья загрузочный люк приемного патрона располагается под углом 45 - 50° к горизонтальной плоскости (или плоскости диска машины). Поэтому в таких машинах щепа всегда срезается под углом в пределах 45 - 50° к направлению волокон, в результате чего значительно уменьшается расход энергии на измельчение древесины.

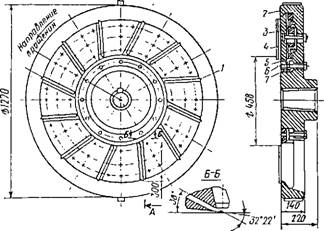

Основной рабочий орган дисковых рубильных машин - стальной диск с радиально закрепленными на нем ножами, количество которых может быть от 3 до 16 (рис. 13.5). Диск заключен в кожух и закреплен на стальном валу, вращающемся в двух или трех подшипниках скольжения или в роликовых подшипниках.

В зависимости от аппарата подачи (загрузочного патрона) дисковые рубильные машины бывают со свободной и принудительной подачей древесины к диску для дальнейшей переработки в щепу. В рубильных машинах со свободной подачей древесина поступает к ножам диска за счет ее самозатягивания.

А-А

|

Рис. 13.5. Диск рубильной машины: 1 - ножи; 2 - корпус диска; 3 - подкладка; 4 - накладка; 5 - конусное кольцо; 6 - кольцевая гайка; 7 - втулка |

Механизм принудительной подачи материала в машину представляет собой два ряда приводных валков с шипами. Перерабатываемый материал захватывается валками и направляется к режущим ножам. Величина просвета между нижним и верхним подающими валками определяется толщиной перерабатываемого слоя отходов и регулируется перемещением верхних подающих валков вверх или вниз под действием противовеса или пружин.

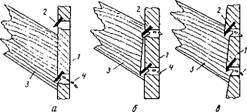

Схемы резания древесины в дисковых рубильных машинах показаны на рис. 13.6. Геликоидальная рабочая поверхность диска представляет собой винтовую поверхность, которая сливается с задними кромками ножей, заточенными по той же винтовой линии. При вращении такого диска и при одновременной подаче древесины к диску ножи срезают древесину не в одной плоскости, как у машин с плоским диском, а по винтовой линии. Резание происходит не в вертикальной плоскости, а по ходу винта. Благодаря этому обеспечивается устойчивое положение и самозатягивание перерабатываемой древесины в процессе резания.

Рис. 13.6. Схема резания древесины в дисковых рубильных машинах:

А - в малоножевых машинах с плоским диском; б - в многоножевых машинах с плоским диском; в - в многоножевых машинах с геликоидальным диском; У - ножевой диск; 2 - нож; 3 - перерабатываемый материал; 4 - щепа

Многоножевые рубильные машины с геликоидальной поверхностью диска могут перерабатывать на щепу не только отходы лесопиления, но и круглый лесоматериал, "карандаши ® фанерного производства и др.

|

|

Полученная на рубильных машинах щепа сортируется по размерам на установках вибрационного или гирационного (с круговым качанием сит в горизонтальной плоскости) типа. Наиболее рационально использование подвесных и напольных гирационных сортировочных машин, основу которых составляют три последовательно установленных по вертикали короба сита с отверстиями различных размеров. (В последнее время появились установки с двумя ситами.) Сита совершают качательные движения в горизонтальной плоскости. На верхнем сите остаются самые крупные куски древесины, которые поступают на повторное измельчение. Со среднего и нижнего сит выходят две фракции щепы, а опилки и мелочь, проскочившие через все три сита, поступают в бункер для опилок. Технические характеристики сортировочных установок приведены в табл. 13.3.

|

Таблица 13.3 Характеристики установок для сортировки щепы

|

Для того чтобы определить кондиционность получаемой продукции и при необходимости внести своевременные коррективы в технологический процесс, проводят лабораторный анализ сырья и готовой продукции. При анализе определяют качество срезов у щепы, ее фракционный состав, наличие и количество посторонних включений, влажность.

Транспортирование щепы в пределах предприятия осуществляется с помощью ленточных, скребковых и шнековых транспортеров, а также пневмотранспортом.

Пневмопогрузчики щепы, характеристики которых приведены в табл. 13.4, отличаются от обычных пневмотранспортных установок более высокой производительностью, обеспечивающей минимальный простой транспортных средств под погрузкой. Для транспортирования щепы за пределами предприятия, вырабатывающего щепу, используют автомобильный, водный и железнодорожный транспорт. Автомобильная промышленность Белоруссии и Украины изготавливает специализированные автомобили для перевозки щепы.

|

Таблица 13.4 Характеристики пневмопогрузчиков щепы

|

Для перевозки щепы железнодорожным транспортом используют вагоны общего назначения с надстроенными по высоте бортами и специализированные вагоны-щеповозы грузоподъемностью 58 т и объемом 135 м3. Вагоны имеют по 10 разгрузочных люков с каждой стороны.

Дальнейшая переработка щепы, полученной из древесных отходов, производится вне лесопильного производства на предприятиях соответствующих отраслей промышленности (стройматериалов, лесохимии, целлюлозно-бумажной и др.) по технологиям, принятым в этих отраслях.

Опубликовано в

Опубликовано в