ПЕРЕРАБОТКА ФТОРСОДЕРЖАЩИХ ПОЛИМЕРОВ

4 мая, 2013

4 мая, 2013  admin

admin ПОЛИТЕТРАФТОРЭТИЛЕН

Суспензионный политетрафторэтилен

Высокая вязкость расплава ПТФЭ [1010 Па-с(10пП) при 380 °С] исключает переработку этого полимера обычными для термопластов способами. Для получения готовых изделий или полуфабрикатов разработаны специальные приемы переработки, которые в какой-то степени используются и в порошковой металлургии. Все известные способы переработки суспензионного ПТФЭ, несмотря на их различие, имеют сходство, сводящееся к существованию двух стадий: предварительное формование заготовки на холоду и последующее ее спекание при 365—385 °С. •

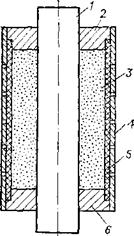

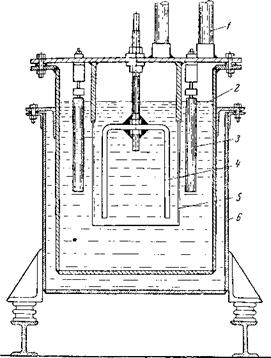

Компрессионное прессование. Обычно прессование осуществляется на гидравлических прессах, рассчитанных на давление 35 МПа (350 кгс/см2). Для крупногабаритных заготовок используются пресса с усилием до 5 МП (500 тс.). Качественные заготовки средних и особенно больших размеров можно получить на прессах с двусторонним прессованием (рис. VII.1). В отличие от одностороннего при двустороннем прессовании матрицу формы устанавливают на нижней плите на распорке которую удаляют после первой стадии уплотнения порошка. На второй стадии уплотнения происходит не только продвижение верхнего пуансона, но и некоторое опускание матрицы. Прессование на второй стадии доуплотняет нижние слои полимера и позволяет получать блоки с большей однородностью.

В зависимости от насыпной плотности ПТФЭ высота формы должна быть в 3,5—7 раз больше высоты отпрессованной заготовки. Поэтому иногда используют специальные наставки к матрице. Радиальный зазор между матрицей и пуансоном колеблется в пределах 0,13—0,25 мкм [1, с. 3]. Пресс-формы можно изготовлять из обычных малоуглеродистых сталей, поверхность формы необходимо отполировать и отхромировать. При повышенных температурах формования целесообразно использовать формы из нержавеющих сталей.

Различные марки ПТФЭ должны прессоваться при различных давлении, скоростях формования и выдержках полимера

Под давлением. Обычно для чистого полимера давление составляет 25—42 МПа (250—420 кгс/см2) и для композиций — 35— 100 МПа (350—1000 кгс/см2). Большое значение для качества изделий имеет равномерное распределение порошка в форме. Температура прессования заготовки должна быть не менее

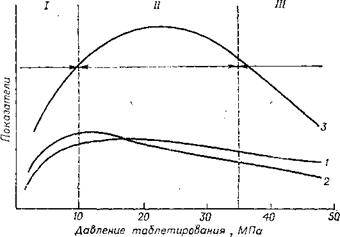

21 °С (т. е. выше температуры перехода при 19 °С) и не выше 28 °С. Влияние давления прессования на свойства ПТФЭ показано на рис. VII. 2 [1, с. 17]. Скорость смыкания формы не должна быть слишком большой (оптимально 10—120 мм/мин) для обеспечения удаления воздуха. Время выдержки под давлением зависит от массы и формы заготовки и составляет

2-

J-

4~

5-

|

9-1 |

Рис. VII. 1. Схема формования заготовки двусторонним прессованием (с «плавающей» матрицей):

/ — верхняя плита; 2 — толкатель; 3— верхний пуансон; 4— порошок П ГФЭ; 5 — матрица; 7 —ннжний пуансон; 7 — упор; 8 — подставки; 9 — ннжняя плита

5— 30 мин. Поскольку порошок ПТФЭ легко электризуется и притягивает пыль из воздуха, помещение для прессования ПТФЭ отделяется от других стадий переработки и снабжается чистым отфильтрованным воздухом.

При свободном спекании отформованную заготовку осторожно извлекают из формы и помещают в печь для спекания. Спекание проводится при 370—385 °С, продолжительность спекания зависит от массы заготовки и для крупных заготовок составляет несколько суток. При спекании заготовок при температурах выше 385°С снижается механическая прочность изделия, а ниже 370 °С продолжительность спекания увеличивается. При спекании протекают два основных процесса. Вначале при 342°С (для исходного порошкообразного полимера) происходит плавление кристаллитов и полимер расширяется на 25%, затем при более высокой температуре частицы полимера сплавляются, и получается монолитный блок. Параметры спекания, как и прессования, зависят от свойств полимера и габаритов

I

Изделия. Режимы формования и спекания заготовок, а также другие способы переработки - фторполимеров обобщены в обзоре [2].

Для свободного спекания, как правило, используются электропечи с рабочей температурой до 450°С, с рециркуляцией воздуха и выносными электронагревателями. Печи имеют местную вентиляцию и автоматически выключаются при достижении температуры в печи 420 °С. Температура печи поддерживается с точностью ±5°С и, как правило, регулируется автоматически по заданной программе. Размещение заготовок в печи обеспечивает максимальную турбулентность движения воздуха.

|

Рис. VII. 2. Зависимость свойств ПТФЭ от давления прессования: / — разрушающее напряжение при растяжении; 2—относительное удлинение при разрыве; в — электрическая прочность. |

/ — пористые образцы; //—образцы хорошего качества (рекомендуемые давления); /// —образцы с видимыми мнкротрещинами.

Температура, при которой заготовки помещают в печь, не должна превышать 90°С (за исключением тонких изделий). При этой температуре заготовки выдерживают в течение часа. Затем температура повышается медленно (10—25°С/ч) или ступенчато (с выдержкой при постоянной температуре в диапазоне 288—349 °С). Выдержка в печи на 1 мм толщины изделия при максимальной температуре составляет примерно 5— 10 мин для тонких и около 5 мин для толстостенных изделий. Максимальная температура спекания не должна превышать 382 °С, что особенно важно соблюдать при спекании крупных заготовок. Оптимальные режимы спекания для конкретных марок и изделий обычно уточняют опытным путем.

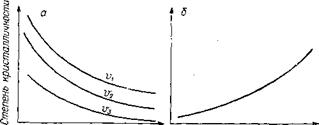

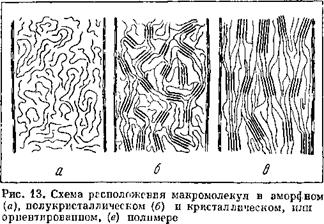

Качество изделий зависит от структуры полимера, которая определяется как молекулярной массой, так и режимами охлаждения и закалки (рис. VII. 3) [1, с. 46]. При снижении степени кристалличности ПТФЭ, достигаемом закалкой, улучшаются многие свойства, кроме жесткости и проницаемости. Однако закалка используется нечасто, так как форсирование режима охлаждения, особенно для крупногабаритных блоков, приводит к растрескиванию изделий. Рекомендуемая скорость охлаждения от 8 до 14°С/ч при охлаждении расплава до200°С и 50°С/ч— при температурах ниже 200°С. Извлекать заготовки из печи можно при температуре не выше 90 °С.

Богатый ассортимент марок ПТФЭ позволяет в большинстве случаев использовать свободное спекание отформованных заготовок, избегая спекания или (и) охлаждения под давлением. В некоторых случаях для получения изделий с минимальной пористостью, особенно из наполненных композиций, применяют охлаждение изделий под давлением (в прессе). Этот

|

|

|

Рис. VI. 3. Зависимость степени кристалличности от молекулярной массы при различных скоростях охлаждения (а) и от температуры закалки (б). Скорость охлаждения г>1<я2<аз- |

|

Молекулярная масса |

|

280-288°С |

|

Температура закалки?88°С 310-324*С |

Способ рекомендуется для получения ровных (без коробления) листов. Снижение пористости изделий может быть достигнуто спеканием в инертной среде (азот; аргон), что также улучшает другие свойства и позволяет уменьшить давление прессования [3].

Компрессионным формованием с последующим спеканием изготовляют как непосредственно готовые изделия, так и блоки для дальнейшей механической переработки. ПТФЭ хорошо обрабатывается на всех металлообрабатывающих станках, и этим способом могут быть изготовлены самые сложные детали. Однако при механической обработке требуются значительные затраты труда и, как правило, при этом образуются большие отходы полимера. В связи с этим в последнее время создан ряд новых процессов переработки (и оборудование), свободных от указанных недостатков. Все же механическая обработка широко используется при переработке ПТФЭ. Этим способом изготовляют листы и пленки из ПТФЭ, применяемые в электротехнической, химической и других отраслях промышленности. Для электроизоляционных назначений используют блоки высотою до 300 мм и толщиною стенок 75—110 мм. Листы и пленки для химической промышленности строгают из заготовок высотою 1200 мм и толщиною стенок до 175 мм, масса таких заготовок может достигать 400 кг.

Любая токарная обработка ПТФЭ требует учета особенностей полимера. В этом полимере сочетаются пластичность и упругость, для него характерны низкая электропроводность, высокие коэффициенты термического расширения и др. Важна выбрать правильные скорости обработки. Так, оптимальная скорость обработки составляет 60—150 м/мин, а скорость подачи инструмента — 0,13—2,3 мм на оборот. При большей скорости обработки следует применять хладагент. Инструмент, особенно для получения широких пленок и листов, должен иметь специальную конструкцию. Электроизоляционную пленку можно подвергать прокатке для повышения электрической прочности. Строжкой блоков можно получать тонкие конденсаторные пленки (толщиной меньше 10 мкм).

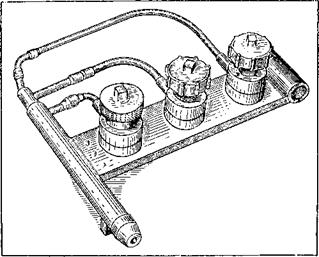

Изостатическое прессование. Способ формования порошкообразного ПТФЭ с помощью воздушного или гидравлического давления через эластичную мембрану позволяет изготовлять полые изделия, в том числе сложной конфигурации (рис. VII. 4). Резиновая или другая эластичная мембрана может служить либо пуансоном, либо матрицей, при этом второй элемент матрицы выполняется жестким из металла. Порошок ПТФЭ засыпается в зазор между матрицей и пуансоном, после чего под давлением он уплотняется и формуется в заготовку для спекания. Спекание заготовки проводится по описанному ранее режиму.

Изостатическое прессование приобрело особое значение после создания свободносыпучих марок суспензионного ПТФЭ. Эти марки позволяют получать тонкие изделия (до 1 мм) и упрощать трудоемкую операцию заполнения формы порошком. Изостатическое прессование применяется для получения малых и больших сосудов, труб большего диаметра, трубной арматуры и фасонных изделий сложной формы. В конце 1960-х начале 1970-х гг. созданы новые установки для изостатического прессования, которые позволили существенно улучшить этот процесс и повысить его экономические показатели. Для ряда изделий производительность изостатического прессования значительно превышает этот показатель для других способов переработки. Давление прессования для чистого ПТФЭ составляет 28—42 МПа (280—420 кгс/см2) и до 70 МПа (700 кгс/см2) для наполненных композиций [4].

Затруднительным моментом изостатического прессования является удаление воздуха при прессовании (особенно при изготовлении толстостенных блоков), который заключен в частицах и между частицами порошка ПТФЭ. В отличие от компрессионного прессования при изостатическом процессе формование происходит по цилиндрической поверхности, а не по горизонтальной плоскости, что создает другую ориентацию частиц

полимера и приводит к существенному изменению свойств изделий. Так, строганая пленка, при изготовлении которой срезание идет параллельно поверхности прессования, имеет физикомеханические характеристики, в несколько раз превышающие аналогичные показатели для пленки, полученной с помощью компрессионного прессования.

Автоматическое прессование. Создание свободносыпучих марок ПТФЭ разрешило проблему дозирования порошка и открыло возможности разработки автоматических методов получения изделий из ПТФЭ. Этот метод наиболее выгоден при

Автоматическое прессование. Создание свободносыпучих марок ПТФЭ разрешило проблему дозирования порошка и открыло возможности разработки автоматических методов получения изделий из ПТФЭ. Этот метод наиболее выгоден при

|

|

Рис. VII. 4. Схема изостатического прессования заготовки из ПТФЭ:

/ — металлический стержень; 2,6 — крышки; 3 —порошок ПТФЭ; 4—жесткая форма; 5—эластичная форма.

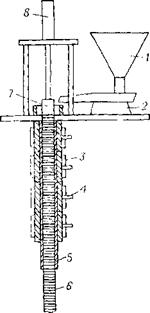

Рис. VII. 5. Схема плунжерного экструдера:

/ — бункер; 2 — вибропитатель; 3 —нагреватели; 4 —термопары; 5 —камера спекания;

6 — экструдат; 7—поршень; 8 — цилиндр.

Производстве большого числа некрупных изделий достаточно простой формы (кольца, втулки, подшипники, прокладки).

Автоматические пресса используются как механические, так и гидравлические мощностью до 150 кН (15 тс). Дозирующие устройства оборудуют вибропитателями. Давление, как правило, повышенное [до 100 МПа (1000 кгс/см2)] по сравнению с компрессионным прессованием, что необходимо для достижения высокой производительности.

Установки для автоматического прессования укомплектованы печами для спекания, которые могут: работать в периодическом

или непрерывном режиме (печи туннельного типа). На этих установках часто перерабатывают наполненные марки ПТФЭ. Большим достоинством этого метода является отсутствие отходов ПТФЭ, что объясняется изготовлением непосредственно готового изделия и точным дозированием порошка.

Плунжерная экструзия. Плунжерная экструзия (рамэкстру - зия) — это непрерывный процесс получения труб, стержней, различных профильных изделий из ПТФЭ и его наполненных композиций. Плунжерный экструдер (рис. VII. 5) работает в автоматическом режиме. Для плунжерной экструзии используются марки ПТФЭ, которые имеют хорошую сыпучесть. Они изготовляются либо гранулированием порошка путем перемешивания в воде, либо спеканием ПТФЭ при 380—390 °С в течение 90 мин и последующим измельчением до частиц с размерами 0,75—1 мм [5]. Процесс экструзии осуществляется следующим образом.

Порошок ПТФЭ из бункера подается на лоток вибропитателя, с которого ПТФЭ поступает на питательную тарелку с распределительной планкой. Вращением распределительной планки порошок засыпается в верхнюю часть камеры спекания. Затем порошок движением плунжера уплотняется и проталкивается в зону спекания. Плунжер отходит в верхнее положение, и в освободившуюся зону камеры спекания вновь засыпается порошок. В зоне спекания ПТФЭ нагревается выше температуры плавления и спекается.

Камера спекания состоит из нагревательных блоков, максимальная температура которых.400°С. Давление, возникающее в результате расширения порошка (примерно на 25%) при нагревании и особенно при плавлении полимера, способствует сплавлению частиц в монолитный блок. Величина давления определяется соотношением поверхности трения к сечению экструдера. При изготовлении труб давление экструзии наиболее высокое, что может приводить к расслоению экструдата по плоскости разделения дозировочных порций. Давление может быть изменено как за счет длины камеры спекания, так и за счет применения дорна с переменным сечением. Отношение длины к диаметру камеры спекания при изготовлении труб 40, а стержней — 80. Давление экструзии может быть снижено также использованием подвижного дорна. При производстве стержней давление экструзии может быть недостаточным для полного спекания экструдата. В этих случаях используется специальное приспособление, устанавливаемое после камеры спекания. Оно представляет собой втулку с внутренним диаметром меньше диаметра цилиндра камеры спекания. Скорость экструзии зависит от толщины или диаметра экструдата и обычно составляет I—20 м/ч. При изготовлении тонких стержней используется многоканальная оснастка.

Плунжерной экструзией получают стержни диаметром до 80 мм, трубы диаметром до 200—300 мм и различные профильные изделия. Чаще всего эти изделия используются в электро* технической промышленности.

В промышленности применяются экструдеры в основном вертикального типа; изделия большой длины производят на горизонтальных экструдерах. Элементы экструдера, соприкасающиеся с расплавом ПТФЭ, либо хромируют, либо выполняют из хромоникелевых сплавов (ЭИ-437Б). Чистота обработки рабочей поверхности оснастки V 9 — V 10.

Плунжерная экструзия по сравнению с компрессионным прессованием имеет следующие преимущества:

1) получение изделий с большой размерной точностью, что упрощает дальнейшую обработку и снижает количество отходов;

2) изготовление изделий большой длины, ограничение которой диктуется только возможностями приемки изделия;

3) возможность получения изделий из отходов ПТФЭ.

Способ плунжерной экструзии особенно предпочтителен при

Изготовлений мелких и средних по величине изделий.

Другие способы. Кроме вышеуказанных способов переработки суспензионного ПТФЭ могут использоваться и другие, в том числе вторичная обработка заготовок. К ним следует отнести горячее штампование листов, получение пористых изделий, изготовление армированных пластин. Штампование проводится при 300—350 °С и давлении 15—40 МПа (150—400 кгс/см2) [6]. Недостатком изделий, полученных горячим штампованием, является потеря формы при температуре эксплуатации выше 150°С. Специальные режимы тепловой обработки позволяют поднять эту температуру до 260°С. Получение пористых изделий чаще всего основано на введении наполнителя, который при спекании или после удаляется растворением, возгонкой или химической обработкой [7, с. 5]. Другой способ основан на применении предварительно термообработанного и измельченного порошка. Прессуют такие порошки при давлении 45—85 МПа (450—850 кгс/см2). Пористые изделия (пористость 5—15%) можно получать из обычных порошков при пониженном давлении прессования 2,0—4,0 МПа (20—40 кгс/см2). Производство армированных пластин, употребляемых для изготовления фоль - гированных диэлектриков, основано на горячем прессовании стеклотканей и пленок из ПТФЭ, уложенных в чередующемся порядке. Для лучшей адгезии ПТФЭ к стеклоткани и фольге применяются пленки из термопластичных фторполимеров (например, фторопласта-4МБ). Охлаждение под давлением позволяет получать армированные пластины с ровной поверхностью.

Дисперсионный политетрафторэтилен

При переработке дисперсионного ПТФЭ, полученного эмульсионной полимеризацией, используется способность этого порошка при смешении с органическими жидкостями ориентироваться

Под действием деформации сдвига. Паста, полученная из дисперсионного порошка и жидких углеводородов (С8—С^), обладает удовлетворительной текучестью, а полученный экстру - дат имеет достаточную прочность для дальнейшей обработки. Такой экструдат, высушенный при повышенных температурах и нагретый до 360—370 °С, дает сплошные прочные изделия, форма которых подобна форме неспеченного экструдата. На этих свойствах основано получение из дисперсионного ПТФЭ труб и тонких трубок, неспеченных уплотнительных жгутов различного профиля и размеров, уплотнительной ленты и наложение изоляции при изготовлении проводов.

Дисперсионный порошок в смесителе, работающем на принципе пересыпания порошка, смешивается с бензином (легкая фракция) или другой органической жидкостью и выдерживается двое суток для обеспечения проникновения жидкости в поры порошка. Пасту, содержащую 18—22% (масс.) смазки, прессуют в таблетки при давлении 1,5—3,0 МПа (15—30 кгс/см2) [8]. Продавливание пасты через насадку приводит к получению экструдата необходимого профиля.

Экструдат имеет волокнистую структуру, легко разделяется на волокна, прочность его вдоль оси экструзии до 10 МПа (100 кгс/см2). Экструзия осуществляется под давлением около 10 МПа ^и0 кгс/см2) при коэффициенте сжатия (отношение сечения таблетки к сечению экструдата) 80—120 и до 120 МПа (1200 кгс/см2) при коэффициенте сжатия 2000—3000. Для высоких коэффициентов сжатия должен использоваться ПТФЭ, модифицированный небольшим количеством гексафторпропи- лена.

Для экструзии пасты используются пресса специальной конструкции [9, с. 63—71], состоящие из механического или гидравлического привода, экструзионного цилиндра, пуансона, дорна (для труб и трубок) и набора съемных мундштуков. Набор мундштуков и дорнов позволяет получать изделия различной формы.

При изготовлении труб экструдат высушивается горячим воздухом '■•••. 100—120°С и подается в печь спекания с температурой 370—390 °С. Аппараты для сушки и спекания могут входить в единую линию для производства изделий или быть выполнены отдельно. Как правило, для труб большего диаметр? операции сушки и спекания осуществляются в отдельных аппаратах. При получении тонких трубок и при наложении изоляции все операции выполняются в одном агрегате непрерывно. Спекание труб большого диаметра проводится в стальных оправах; используются горизонтальные печи длиною до 15 м.

Неспеченный уплотнительный жгут изготовляют с использованием в качестве смазки вазелинового масла [13—17% (масс.)]. Экструзия аналогична экструзии пасты при изготовлении труб. Для особо агрессивных сред в качестве смазки могут применяться перфорированные масла (типа УПИ), а также бензин «Галоша» [17—19% (масс.)], который после экструзии удаляется сушкой при 80—120 °С. Жгут имеет волокнистую структуру и является отличным уплотнительным материалом, стойким к большинству агрессивных сред; может применяться до температуры 150°С. Для уплотнительных устройств жгуты круглого или прямоугольного сечения раздавливаются в прокладку толщиною до 0,1 мм.

Сырая каландрированная лента представляет собой двуосно- ориентированную пленку из дисперсионного ПТФЭ. Ее получают путем каландрования неспеченного жгута, изготовленного, как описано выше, и содержащего в качестве смазки 20% вазелинового масла. Жгут раскатывается на валках диаметром 400 мм при 60—70 °С [9, с. 72—75] в пленку шириною до 150 мм и толщиною 45—120 мкм. Вазелиновое масло экстрагируется перхлорэтиленом или трихлорэтиленом при 80—90°С, растворитель удаляется сушкой при 80—90°С. Сырая каландрированная лента используется в качестве электроизоляционного материала для проводов и кабелей. Нанесение изоляции осуществляется путем намотки ленты на жилу и последующего спекания при 370±5°С. Таким способом можно получать самую тонкостенную изоляцию. Лента может использоваться также и для уплотнения резьбовых соединений труб. Чаще всего уплотнительную ленту получают без удаления смазки. Гьо. вые сырая каландрированная и уплотнительная ленты поставляются в виде катушек шириной от 4 до 20 мм.

Активация поверхности изделий из политетрафторэтилена

Известно несколько методов активации поверхности изделий из ПТФЭ, из которых наибольшее значение имеют химическая обработка [10, с. 124] и обработка электрическим разрядом [11, 12]. Предпочтителен метод обработки ПТФЭ растворами натрия в аммиаке или тетрагидрофуране или дисперсией натрия в органическом растворителе. Химический ме, тод обеспечивает наиболее высокую адгезию к фторопласту ибычно применяемых адгезивов и широко используется в техник*..

Однако химический метод из-за применения металлического натрия представляет большую опасность и требует особой осторожности. Хорошую адгезию к адгезивам обеспечивает метод активации пленок из ПТФЭ тлеющим разрядом [13, с. 21—29]. Метод основан на деструкции ПТФЭ на поверхности изделия в результате бомбардировки электронами с образованием свободных радикалов, которые в дальнейшем переходят в присутствии воздуха в устойчивые перекисные радикалы, придающие поверхности ПТФЭ хорошую адгезию к адгезивам [14, 15].

В отличие от химической обработки при действии тлеющего разряда практически не образуется двойных сопряженных связей, и полимер не приобретает коричневую окраску. Глубина обработки меньше 1 мкм. Обработка материала происходит в момент прохождения его между двумя параллельными электродами, на которые подается переменное напряжение частотою 50 Гц. Оптимальное остаточное давление воздуха в вакуумной камере, где происходит обработка, 19,95 Па (0,15 мм рт. ст.).' Разрядный ток и напряжение зависят от остаточного давления и обычно составляют 0,4—0,6 А и примерно 1000 В соответственно. Продолжительность обработки 20 с обеспечивает адгезию 20—40 кН/м. Адгезионные свойства пленок^ обработанных тлеющим разрядом, сохраняются неизменными в течение 7 лет при хранении в комнатных условиях. Адгезия снижается в два раза при прогреве материала при 200°С в течение 200 сут.

Для активации тлеющим разрядом разработаны установки, позволяющие обрабатывать пленки и другие рулонные материалы из фторопластов шириною до 800 мм.

Сварка политетрафторэтилена

Основным методом сварки ПТФЭ является контактно-теп - ловая сварка прессованием. Это обусловлено высокой вязкостью расплава ПТФЭ и приводит к серьезным затруднениям при необходимости сварки сложных изделий. Пленки толщиной 40— 200 мкм обычно сваривают при 370—380 °С и избыточном давлении 0,02—0,04 МПа, время выдержки сварного шва под давлением 5—10 мин [17, с. 83]. Прочность сварного шва при расслаивании составляет около 70—80% прочности основного материала, по прочности на сдвиг сварные швы равноценны не - сваренной пленке.

Сварка листов, пластин и подобных изделий должна выполняться в сварочном приспособлении, обеспечивающем нагрев, сварку и охлаждение под давлением. Особое значение для сварки толстых изделий имеет качество подготовки поверхности под сварку. Необходимо также обеспечить тесный контакт по всей площади сваривания. Известны способы сваривания ПТФЭ с применением теплостойких пленок из термопластичных фторопластов, которые при нагревании плавятся и обеспечивают адгезию между свариваемыми элементами на уровне 80—90% от когезионной прочности ПТФЭ. В качестве таких полимеров используются сополимеры ТФЭ — ГФП (фторопласт-4МБ) и ТФЭ — ПФ(ПВ)Эф (тефлон-РИА).

Переработка отходов ПТФЭ

Многие способы переработки ПТФЭ связаны с получением значительных количеств отходов. Так, механическая обработка на станках может приводить к получению отходов (в количестве до 40% от перерабатываемого ПТФЭ) в виде стружки, лент: остатков заготовок. Основные методы переработки отходов ПТФЭ заключаются в измельчении их до частиц с размерами

Менее 1000 мкм и последующем спекании под давлением. При спекании в замкнутой форме или под давлением могут быть использованы частицы размером 500—1000 мкм. Качество таких изделий значительно ниже качества изделий из исходного (первичного) ПТФЭ, например механические показатели в 2—3 раза ниже. Для получения из отходов изделий высокого качества необходимо проводить измельчение до частиц размерами 100 мкм и менее.

Измельчение отходов обычно осуществляют в две стадии. Вначале на грубых ножевых мельницах получают гранулы размером 2—5 мм, затем на мельницах типа ИПР измельчают до порошка с размером частиц 500—1000 мкм или на специальных мельницах (вихревые, струйные) получают порошок с размером частиц 20—100 мкм. ПТФЭ очень трудно поддается тонкому измельчению, поэтому необходимо проводить процесс при температуре около 0 °С и ниже и эффективно отводить тепло, выделяющееся при помоле. В работе [15] описан следующий способ измельчения отходов ПТФЭ. Регенерируемый материал подается потоком воздуха при давлении до 7 МПа (70 кгс/см2) и сверхзвуковой скоростью в камеру с мишенью ил карбида вольфрама. В результате адиабатического расширения воздуха ПТФЭ охлаждается и дробится на частицы неправильной формы размером около 20 мкм. Этим способом можно перерабатывать отходы чистого и наполненного ПТФЭ. Измельчение при низких температурах также дает возможность получить порошок с частицами размером 30 мкм [16].

ТЕРМОПЛАСТИЧНЫЕ ФТОРСОДЕРЖАЩИЕ ПОЛИМЕРЫ

Все промышленные фторсодержащие полимеры, за исключением ПТФЭ, являются термопластичными полимерами и относятся к числу так называемых «плавких» фторопластов. Вязкость расплава при температуре переработки термопластичных фторсодержащих полимеров (ТФП) находится в пределах 103 ч - 105 Па-с (104—10® П) (табл. VII. 1), что позволяет перерабатывать их всеми общепринятыми для обычных термопластов способами. Однако при переработке ТФП необходимо учитывать ряд факторов.

1. Температура плавления и перехода в вязкотекучее состояние у ТФП выше, чем у обычных термопластов, что обусловливает более высокую температуру переработки этих полимеров. , Температура переработки отдельных видов ТФП тем выше, чем выше их температура плавления (см. табл. VII. 1) и находится1 ' в пределах от 200—225°С для ПВДФ и до 380—430°С для со-' полимеров ТФЭ —ГФП и ТФЭ —ПФ (АВ)Эф.

2. Несмотря на высокую термостойкость ТФП, при температуре их переработки выделяются небольшие количества агрессивных летучих продуктов, основными компонентами которых являются газообразные HF и НС1 (для ПТФХЭ и его

|

О о о. о <М О Г-» 00 См со со 1 см |

|

О О Со |

|

О См См |

|

О Т?” См |

|

О См |

|

* «г : 2 н <У с5 |

|

<и о. О к о с с; с а - <у 8 КО 5 й) И я 0)0 о На. й^ ° |

|

»0.2 - | ЬЗ * Й 2 = ° !-=-3 |

|

О Со Со |

|

О о о — О См см со |

|

О о 00 оо со см |

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

|

|||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

|

||||

Сополимеров). Они вызывают коррозию оборудования в местах контакта ТФП с формующими частями, если они изготовлены из обычной стали.

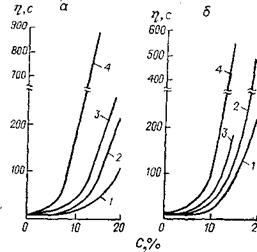

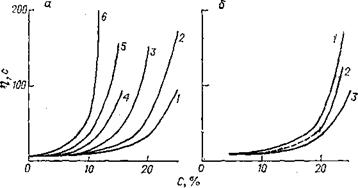

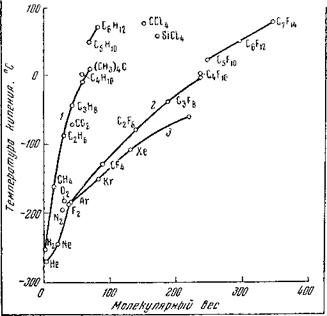

3.  Вязкость расплава большинства ТФП с высокой температурой плавления выше вязкости расплава обычных промышленных термопластов и в ряде случаев может быть снижена только при температурах, граничащих с температурой разложения материала. Ньютоновский режим течения этих ТФП, т. е. пропорциональная зависимость между скоростью деформации сдвига V и напряжением сдвига т (рис. VII. 6) [18, с. 10], достигается только при определенных условиях формования. Критическая скорость сдвига у некоторых, особенно перфторированных, ТФП ниже, чем у обычных промышленных термопластов.

Вязкость расплава большинства ТФП с высокой температурой плавления выше вязкости расплава обычных промышленных термопластов и в ряде случаев может быть снижена только при температурах, граничащих с температурой разложения материала. Ньютоновский режим течения этих ТФП, т. е. пропорциональная зависимость между скоростью деформации сдвига V и напряжением сдвига т (рис. VII. 6) [18, с. 10], достигается только при определенных условиях формования. Критическая скорость сдвига у некоторых, особенно перфторированных, ТФП ниже, чем у обычных промышленных термопластов.

Рис. VII. 6. Кривые течения ТФП и других полимеров (снятые на экструзионном реометре):

/ — полипропилен (240 °С); 2—фторопласт*30 (260 °С); 3 —полиэтилен-высокой плотности (2°0 °С); 4—фторопласт-2М (220 °С); 5 — пентапласт (200 °С); 6— фторопласт-2 (220 °С);

7 —фторопласт-40 (280 °С); 8 — фторопласт-ЗМ (280 °С).

Температуры экструзии для кривых течения определены по установившимся значениям: расход экструдата — давление в головке.

1сходя из вышеперечисленных особенностей ТФП, при подборе оборудования для переработки и режимов их формования должны быть предусмотрены особые требования [9].

1. Формующие части оборудования, контактирующие с расплавами ТФП (червяки, цилиндры, головки, решетки, сопла, сетки и др.), должны быть изготовлены из коррозионностойких легированных сплавов типа ХН77ТЮР (ЭИ-437Б) или 47НХМ. За рубежом для этих целей используют сплавы хастеллой, дю - раникель, монель-400. Формы могут быть выполнены из стали с хромовым или никелевым покрытием. Следует отметить, что некоторые ТФП, легко формующиеся при относительно низких температурах (200—250 °С), например ПВДФ (фторопласт-2 и 2М), сополимер ТФХЭ — Э, могут перерабатываться и на обычном оборудовании, используемом для получения изделий из по - лиолефинов, поливинилхлорида и других термопластов, при условии недлительной эксплуатации оборудования. Для предотвращения коррозии в этом случае рабочие части оборудования

Должны быть изготовлены из стали с твердохромовым или никелевым покрытием или из нитрированной стали.

2. Для получения истинного гомогенного расплава машины для формования ТФП должны иметь несколько зон (три-четыре) пластикации с самостоятельным обогревом и охлаждением каждой зоны для точного регулирования температуры в узких пределах. Температура в зонах должна достигать 430 °С для переработки перфторированных ТФП.

3. В связи с выделением при переработке ТФП токсичных летучих продуктов оборудование должно быть обеспечено хорошо работающей вентиляцией.

4. Скорость сдвига расплава не должна превышать критического значения. При превышении критической скорости сдвига нарушается стабильность течения расплава и происходит «дробление» расплава, проявляющееся в шероховатости, шелушении, расслаивании поверхности изделия. Для исключения дробления расплава необходимо снизить скорость сдвига, уменьшив скорость движения червяка, скорость впрыска и, увеличив сечение литниковых каналов, или повысить критическую скорость сдвига, увеличив температуру расплава ТФП.

5. При переработке ТФП должны быть обеспечены форсированные режимы переработки, исключающие накопление частиц расплавленного фторопласта в рабочих зонах машин. Не допускаются перерывы или остановка машины в процессе получения изделий. После окончания работы на машине необходимо максимальное удаление из нее остатков материала. При чистке рабочих частей рекомендуется персоналу использовать шланговый противогаз марки ПШ, рабочее место для чистки отдельных частей оборудования должно быть оснащено хорошо работающей вентиляцией.

Способы переработки

Литье под давлением — это один из наиболее производительных способов для получения тонко - и толстостенных изделий с конфигурацией любой сложности. Для переработки литьем под давлением используют литьевые машины с червячной пластикацией, обеспечивающей возможность прогрева материала в зонах пластикации до 300—400 °С. Обычно используют литьевые машины серии КиАБУ (ГДР) с червячной пластикацией, отечественные литьевые машины с регулированием давления литья в широких пределах и с дополнительными устройствами для термостатирования литьевых форм, а также в отдельных случаях модернизированные стандартные литьевые машины. Основные технологические параметры литья под давлением приведены в табл. VII. 2 [18—20]. При получении изделий сложной конфигурации центральный и распределительный литники должны быть короткими, широкими, плоскими, с минимальной конусностью. В зависимости от условий литья, размеров и конфигу

Рации изделий литьевая усадка находится в пределах 1—2,5%. Для снижения усадки сложных изделий, например из фторо - пласта-42ЛД, подпитку продолжают и после впрыска, при этом форму с изделием охлаждают проточной водой под давлением. Удельное давление литья, как правило, составляет 90—150 МПа (900—1500 кгс/см2). Большое значение при литье под давлением имеет стабильность температуры формы, индивидуальной для каждого вида фторопласта.

Экструзия, так же как и литье под давлением, наиболее производительный и распространенный способ переработки ТФП. Для экструзии используют червячные экструдеры с отношением длины к диаметру червяка (20 - f - 25) : 1. В длинных цилиндрах создается большая площадь теплопередачи и нагревание полимера происходит равномерно. Отношение длины зоны питания, транспортирования и плавления к длине зоны гомогенизации и сжатия расплава до давления, достаточного для выдавливания его через мундшт^^к, составляет примерно 3:1. Решетка в головке экструдера способствует переводу вращательного движения расплава в прямолинейное. Необходимо регулирование частоты вращения червяка от 1 до 60 об/мин. Приспособления для приема изделий должны обеспечивать быстрое охлаждение и точную стабилизацию температуры.

Экструзией получают трубы с различным диаметром и толщиной стенок, профили, прутки, пленки, изоляцию проводов (первичную и оболочки), волокно и др. Основные технологические параметры экструзии труб из ТФП приведены в табл. VII 3 [18—20].

Экструзию пленки осуществляют через формующие головки двух типов: плоскощелевую для получения пленки в виде ленты и с кольцевым зазором для производства рукавной пленки [50, с. 16—21]. Скорость движения вытягивающих устройств должна регулироваться в широком диапазоне, при этом необходимо предусмотреть систему быстрого охлаждения с помощью охлаждающих валиков или водяной ванны. Для экструзии применяют ТФП с более высокой вязкостью расплава, чем при переработке литьем под давлением. Температура экструзии выше температуры литья под давлением.

Выдувное формование рекомендуется для получения особенно тонкостенных изделий и изделий с большой площадью из высоковязких ТФП. Заготовки для выдувного формования готовятся при тех же температурных режимах, с теми же мундштуками и дорнами, как и для производства трубок. Давление составляет 0,1—0,4 МПа (1—4 кгс/см2), температура и продолжительность замыкания формы должны контролироваться. Способом термоформования можно изготовлять изделия из пленок на основе ТФП.

Компрессионное прессование применяют при получении толстых изделий с большой площадью (плит, блоков-заготовок, брусьев, листов) и в производстве малосерийных изделий.

|

О о о о СО «? о ^ —' — см од. М М I < о о о о О •>*■ СП м |

|

С> о о о СО СО х*> Мм 1Л1ЛОО |

|

О о о о со о о о СМ СО «О 01 ММ О о о о <£> 00 •Х’ СО См см см —• |

|

О о со со I I оо о о |

|

О 1Л о о О О ■-Ч »— См см см — Мм 1-0 о о о 00 О — оо - МО) |

|

Мм Ююоо |

|

! I О О Со о |

|

|

|

|

|

|

|

|

|

О 1/3 1Л о со со 'Л1 СМ 1-4 см *— |

|

0 0 0 1/30 1Л О —• СМ О — — О! см — И II I с Ооооо ■'З* со СГ> <— ю |

|

Ооооо _ го ^ о см 2 СМ С'Ч СО — ^ 1 М М см I ООООО 2 СМ СО СО СО 10 ^ СМ СМ СМ см |

|

0001Л0 Ю СО <Л — о см см •—• М м I О <~> О ОО СО оо — ^ |

|

О ю о о Щ1ПЙМ см см — |

|

ОЙСО Щ со М! М(М |

|

|

|

|

|

|

|

|

|

|

|

С? о о - ■ч* Г"- со См с^с-, |

|

ООО оо _ О см 1_о г - см о См см см см —• игз ■'*■ М I М I I О О О О О СО о С~- *— СО 1/3 ю см — СМ см СМ |

|

|

|

|

|

ОЯ |

|

|

О о •*}* ю СМ со со — |

Ю ю |

|

Мм |

1 1 |

|

1Л (Л см СМ СМ СМ — |

|

I м I ЮЮОо |

|

О 1Л о ю о СМ СО СО со о СМ СМ СМ СМ *— 1/3 - М м Мс О 1-0 О О О СО г— см г-1 со ю см см см см |

|

Ооооо _ ^ со “ «*■ 1.0 <? Ем см со со — ^ I I I I I соХ Ооооо — ю а> о см с» см см со — |

|

Од О О о — СО СО ■«* / III О Ю О иэ |

|

■5 со ю со см С* СМ СО СО *— /ММ со оо о о — о о СМ со СО (Л о СМ СМ СО СО ~ |

|

К?? К % Я | , * а Т у ев 5 3 X И О с* щ О (-• ГГГ С Н Ш *£ Й О? |

|

!£ ч „ Ёж5а 15а8«Зоё|й“ , о а^«? I* к 2 « р о Ж X <у и 5 5 5 у Д •а* ^ а.« в О ^ >> со гг |

|

О О О о ь» с> см со см см го см 1)11 оо о о СО ^ а ю см см о —' |

|

И £ |

|

1 I о о см о |

|

Экструзия лент и пленок. Экструзия прутка диаметром 1,5 мм. |

|

>> 2 И га |

|

Йй |

|

А о ^ Г» <п _ м? в ь |

|

||

|

||

|

|

|

|

||

Технологические параметры компрессионного прессования ТФП приведены в табл. VII. 4 [18, 20].-

ТА.6ЛИЦА VII, 4

|

Технологические параметры компрессионного прессования некоторых отечественных ТФП Фторопласт *

|

|

* Толшина 1—2 мм» ** На 1 мм толщины. |

Литьевое прессование ТФП используют для получения деталей значительной массы (5 кг и более) и габаритов, а также для футерования вентилей, трубной арматуры и других изделий. Формой служит футеруемая деталь. Расплав в нее может подаваться из тигля, экструдера или из литьевого агрегата. Охлаждение проводят под давлением. Для регулирования скорости кристаллизации применяют охлаждение воздухом или водой [21, 22].

Ротационным формованием получают изделия из сополимеров ТФЭ — Э и ТФХЭ — Э. Ротационное формование осуществляют в обычных формах, например, из алюминия со стальными вкладышами, но с радиусом изгибов более 12—-13 мм для получения равнотолщинных изделий с гладкой поверхностью.

Термоусадочные изделия из ТФП получают из экструзионных, выдувных или литьевых изделий (заголовок) растяжением или раздувом этих заготовок (на 50—100%) с последующей термической обработкой для восстановления первоначальных размеров и формы изделий. Для изготовления термоусадочных изделий применяют сополимер ТФЭ — ГФП (фторопласт-4МБ), сополимер ТФЭ —Э (фторопласт-40), ПВДФ (фторопласт-2 и 2М). Эти ТФП (за исключением фторопласта-4МБ) перед вытяжкой подвергают радиационному облучению, что увеличивает их способность к термоусадке и повышает прочность термоусадочных изделий [19].

Заслуживает внимания и непрерывный способ получения ламинатов с использованием ТФП. Тройной ламинат ПТФЭ — сополимер ТФЭ — ГФП — металл в виде рулонного материала

Получают сплавлением пленок ПТФЭ с металлом с использованием промежуточного слоя сополимера в качестве адгезива. Прочное сцепление сополимера с прочностью на сдвиг 12,6 МПа (126 кгс/см2) получают нагреванием при температуре 315— 370 °С при небольшом давлении.

Особенности переработки отдельных видов фторопластов

Сополимеры ТФЭ — ГФП и ТФЭ —ПФ(АВ)Эф вызывают наибольшие трудности при переработке из-за низких значений критической скорости сдвига (3—5 с~> для ТФЭ — ГФП). Для исключения явления дробления расплава сополимеры должны перерабатываться при низких скоростях впрыска при литье под давлением. Оборудование должно обеспечивать точность регулирования напряжения сдвига (давления впрыска) 0,3—0,4 МПа (3—4 кгс/см2), скорости сдвига (скорости впрыска) 0,05—2 с и температуры цилиндра и формы 1—2°С [18, 23]. Литье иод давлением сополимера ТФЭ — ПФ(АВ)Эф проводят при температуре расплава 340—430 °С и формы 200 °С, Экструзию этих сополимеров рекомендуют проводить при низком числе оборотов червяка [23], через широкую профилирующую щель с последующей вытяжкой до необходимых размеров экструдата. Для исключения дробления расплава можно дополнительно снижать вязкость расплава непосредственно в головке, повышая температуру в этой зоне для сополимера ТФЭ — ГФП до 405 °С.

ПТФХЭ перерабатывают при температурах, близких к температуре разложения. Поэтому необходим точный и строгий контроль за температурой и длительностью нагревания материала. При переработке должна быть исключена возможность попадания следов смазки и других органических загрязнений. » Для придания изделию желаемых свойств очень важен режим охлаждения. Лучшие свойства изделий достигаются при резком охлаждении материала для максимального содержания аморфной фазы, однако при большой толщине изделий это трудно достижимо. Наиболее распространенным методом переработки ПТФХЭ является компрессионное прессование, хотя не исключаются и методы экструзии и литья под давлением.

Сополимеры ТФЭ — Эи ТФХЭ — ВДФ (ф т о р о - п л а с т - ЗМ) по легкости переработки в изделия занимают промежуточное положение между ТФП типа сополимеров ТФЭ — ГФП, ТФЭ — ПФ(АВ)Эф и ПТФХЭ и остальными фторопластами (сополимером ТФХЭ — Э, ПВДФ). Критическая скорость сдвига сополимера ТФЭ — Э 500—1000 см~'. Его перерабатывают экструзией, литьем под давлением, литьевым прессованием, выдувным и ротационным формованием, компрессионным прессованием. Из фторопласта-ЗМ получают конструкционные изделия прессованием, пленку и трубы — экструзией.

Сополимер ТФХЭ — Э, ПВДФ (фторопласт-2 и 2М) легко перерабатывают всеми обычными для термопластов способами (литье под давлением, экструзия, выдувное и ротационное формование, прессование и др.) в любые изделия без особых ограничений. Их можно перерабатывать даже на обычном для термопластов оборудовании при условии недлительной его эксплуатации. Листовой сополимер ТФХЭ —Э особенно при" годен для изготовления изделий на вакуумных и пневматических формовочных машинах. Полые изделия (флаконы, лабораторная посуда) получают на экструзионно-выдувных автоматах при температуре формы 120—140°С и в формующей головке 240— 260 °С с последующим раздувом при избыточном давлении воз - духа 0,09—0,1 МПа (0,9—1 кгс/см2). Продолжительность цикла 25—40 с [20]. Для получения термоусадочных трубок из ПВДФ его гранулируют при 225°С и ‘экструдируют в трубки при 265°С. Для этой цели используют также смесь ПВДФ с 0,5—3% сшивающего агента, например триаллилцианурата. Полученные трубки облучают небольшой дозой ионизирующей радиации 0,025—0,1 МДж/кг (2,5—10 Мрад) для повышения термостойкости и разрушающего напряжения при растяжении.

Сополимер ТФЭ —ВДФ (ф т о р о п л а с т - 42) наиболее пригоден для производства конструкционных изделий и футерования арматуры литьем под давлением [21, с. 133]. При литье фторопласта-42 в чугунную арматуру ее предварительно нагревают до 200—250 °С, что позволяет применять давление литья не более 60 МПа (600 кгс/см2).

ПВФ занимает особое место в ряду ТФП при переработке. Температуры его переработки и разложения очень близки (см. табл. VI 1.1), и оказалось необходимым разработать специальные методы экструзии ПВФ в пленку. Для существенного снижения температуры экструзии в ПВФ вводят латентные растворители, например диметилфталат, дибутилсебацинат. Температура экструзии (120—175°С) должна быть ниже температуры кипения латентного растворителя во избежание образования пузырей в пленке. Растворитель удаляют в процессе экструзии и сушки пленки. Пленку ориентируют в продольном и поперечном направлениях. В отсутствие растворителя можно экструдировать только модифицированный ПВФ. Полимер должен иметь более низкую вязкость расплава и содержать смазку, например воск полиэтиленовый или полиэфирный [1,5—2% (масс.)], и термостабилизирующие добавки (обычно такие же, как при переработке ПВХ).

Механическая обработка, сварка и склеивание

Все ТФП легко подвергаются механической обработке: сверлению, распиливанию, фрезерованию, токарной обработке, нарезанию резьбы и др. Все они способны свариваться. Необходимую температуру сварки достигают подачей горячего воздуха или инертного газа. Пленки ТФП можно сваривать с помощью ультразвуковых и диэлектрических импульсов [24].

Для склеивания большинства ТФП с металлическими поверхностями требуется предварительная обработка поверхности полимера для последующего нанесения термостойкого клея. Для сополимеров ТФЭ — ГФП, ТФЭ —Э обработку поверхности изделия проводят теми же методами, которые применяются для ПТФЭ (см. стр. 193). Склеивание ПТФХЭ осуществляют с помощью ненасыщенных аминосоединений в комбинации с клеем, например аминоаллилметакрилатом [25, с. 257]. Пленки и листы фторопласта-ЗМ склеивают эпоксидными клеями без предварительной обработки поверхности.

Пигментирование

Для получения окрашенных в различные цвета изделий из ТФП применяют сухое смешение порошка полимера с термостойкими пигментами, например двуокисью титана, кадмием красным или желтым, хромом зеленым и другими, или с концентратом пигмента (порошок полимера, содержащий до 20% пигмента), а также введение пигмента в процессе формования изделий из гранул полимера.

Вторичная переработка

ТФП могут подвергаться вторичной многократной переработке с учетом чистоты получаемых материалов и их молекулярной массы после повторной переработки. Большинство ТФП за время короткого цикла переработки не успевает существенно изменить молекулярную массу в результате процессов сшивания или деструкции. Поэтому при переработке ТФП практически нет отходов производства.

При переработке ТФП необходимо строго руководствоваться всеми положениями, правилами техники безопасности и инструкциями для каждого конкретного вида ТФП и типа переработки.

СУСПЕНЗИИ И ЛАКИ. ПОРОШКИ ДЛЯ НАПЫЛЕНИЯ

Выдающаяся устойчивость к агрессивным средам, теплостойкость, высокие антиадгезионные и электрические свойства, низкий коэффициент трения предопределили широкое применение фторсодержащих полимеров в качестве покрытий. Так как вышеуказанные свойства в наибольшей степени присущи перфто - рированным полимерам, нерастворимым в обычных растворителях, были разработаны специальные способы получения покрытий из суспензий, представляющих собой тонкодисперсные взвеси порошка полимера в воде или органической жидкости. Основные вопросы теории и практики получения суспензий ПТФЭ и ПТФХЭ (первых промышленных суспензий фторполимеров), покрытий на их основе изложены в работах [25, с. 222—233, 247-256; 26, с. 153—180].

Водные суспензии фторсодержащих полимеров получают из дисперсионных марок ПТФЭ, сополимеров ТФЭ с ГФП, этиленом (фторопласт-4Д, 4МД, 40Д соответственно), имеющих шарообразную форму и небольшой размер частиц. Нестойкие водные дисперсии ПТФЭ с концентрацией около 20%, образующиеся в процессе полимеризации, сразу же после полимеризации стабилизируют введением неионогенных поверхностно-активных веществ (НПАВ), например ОП-7 [27], образующих на каждой частице полимера защитные оболочки.

Стабилизированную суспензию концентрируют до содержания сухого вещества 50—60%. Концентрирование (седиментацию) проводят в поле гравитационных сил при центрифугировании или электродекантацией. Центрифугирование осуществляют на специальных центрифугах с частотой вращения вала до 10 000 об/мин. Пептизацию (восстановление суспензии из осадка) осуществляют добавлением при перемешивании дистиллированной воды в количестве, необходимом для образования суспензии заданной концентрации. Полная пептизация осадка в концентрированную стабильную суспензию происходит при содержании ОП-7 в суспензии 5—6% (масс.) и концентрации осадка, не превышающей 76—80% дисперсной фазы. С целью придания способности смачивать спеченный полимер в суспензию добавляют дополнительное количество ПАВ до общего содержания &—12% от массы полимера [26, с. 175—177].

Получение суспензий электродекантацией осуществляют в сосудах (электродекантаторах), разделенных диафрагмами, помещенными между электродами. Частички полимера, несущие электроотрицательный заряд, осаждаются на стенках диафрагм (через которые проходит электрический ток) и постепенно опускаются на 'дно. Повышения концентрации суспензий достигают постоянным выводом дисперсионной среды из верхней части сосуда и концентрированной суспензии из нижней части [25, с. 222—223]. Коллоидные характеристики суспензии фторопла - ста-4Д описаны в работе [27].

Неводные суспензии ПТФХЭ, сополимера ТФЭ — Э (фторо - пласта-40Д) и других полимеров получают, измельчая полимер в дисперсионной среде на коллоидной, шаровой или других мельницах. В качестве дисперсионной среды применяют спирты или их смеси с другими органическими жидкостями. При размоле агрегаты полимерных частиц, имеющие обычно неправильную форму, разрушаются на мелкие, в основном шарообразные, частицы и агрегаты. Размол проводят до достижения определенных значений тонины помола и фракционного (по размеру частиц) состава, устанавливаемых опытным путем. Для получения качественных покрытий суспензия ПТФХЭ должна содержать 60—70% частиц размером до 0,5 мкм, остальное

Количество составляют агрегаты размером от 0,5 до 5—10 мкм. Суспензии на основе фторопласта-4Д и 40Д имеют размер частиц 0,06—0,4 мкм, фторопласта-4МД, 2-СД, 2М-СД — 0,2— 0,3 мкм. Важными характеристиками являются также концентрация и вязкость суспензии. При равной концентрации толщина однослойного покрытия тем выше, чем больше вязкость суспензии. Так как толстые слои легко растрескиваются — для каждой суспензии подбирают оптимальную вязкость.

Неводные суспензии фторсодержащих полимеров отличаются хорошей смачивающей способностью, применяются преимущественно без добавления ПАВ. Они более технологичны при получении покрытий окунанием, с помощью кисти или пульверизатора. Водные суспензии менее пожароопасны. Они также более удобны при получении покрытий и для пропитывания материалов машинным способом.

Суспензии ПТФЭ выпускают четырех марок:

4Д — для производства покрытий, свободных и армированных пленок, фольгированных диэлектриков, эмалированных проводов;

4ДВ — для получения волокна;

4ДП — для изготовления покрытий и пропитывания само - смазывающихся подшипников, набивочных шнуров;

4ДПУ — для пропитки углеграфита.

Основные марки суспензии фторопласта-3:

СК (спиртовая с добавкой ксилола) и СВ (спиртовая с добавкой воды и ПАВ) —для получения покрытий;

С. (спиртовая)—для изготовления пленок.

На основе фторопласта-40Д выпускают водную и неводную суспензии.

Методика нанесения покрытий из большинства суспензий в основном одинакова. Покрытия можно наносить на металлы и другие материалы, выдерживающие высокую температуру, необходимую для сплавления. Перед нанесением покрытия поверхность изделия тщательно очищают от ржавчины, пыли и других загрязнений, острые углы и края закругляют. Для улучшения адгезии поверхность изделия подвергают пескоструйной или дробеструйной обработке, фосфатированию или оксидированию, затем тщательно обезжиривают, промывая растворителем. Пескоструйная обработка увеличивает адгезию фторсодержащих полимеров примерно в 5 раз. Повышения адгезии (и тем самым долговечности) покрытия достигают также применением в качестве грунта суспензии, содержащей тонкоизмельчениую окись хрома (являющуюся одновременно и пигментом). В 30—40 раз повышает адгезию к стали добавление в суспензию ПТФЭ смеси хромовой и фосфорной кислот [20, с. 146].

У одних полимеров, например у ПТФХЭ, адгезионная прочность покрытия зависит от режима охлаждения изделия после термообработки, у других, например у фторопласта-40Д, не зависит.

Суспензию на поверхность изделия наносят методами окунания, полива или распыления с помощью пульверизатора (краскораспылителя типа КРУ-1, КРУ-Ю и др.). Покрытие, нанесенное одним из указанных методов, сушат на воздухе или в термостате, при этом в высохшем слое не должно быть затеков и трещин. Высохшее покрытие сплавляют в печи при температуре, определяемой температурами плавления и текучести полимера (табл. VII. 5). Для перекрывания дефектов и достижения необходимой толщины наносят несколько слоев суспензии последовательно, подсушивая и сплавляя каждый слой. После сплавления последнего слоя покрытие, в случае необходимости, подвергают термообработке, затем охлаждают на воздухе или подвергают закалке холодной водой, которая повышает эластичность и адгезию покрытия. Толщина покрытия определяется его назначением. Для получения антиадгезионного и антифрикционного покрытий из ПТФЭ достаточна толщина 20—30 мкм, для электроизоляционного—100 мкм. Для защиты от коррозии толщина покрытия должна быть не менее 100 мкм, а в случае сильно корродирующих сред 200—400 мкм.

Для получения толстослойных покрытий существуют ускоренные способы, позволяющие наносить слои толщиной 50— 125 мкм каждый [28]. Один из таких способов заключается в добавлении к суспензии ПТФХЭ небольших количеств фторуг - леродной жидкости № 12, оказывающей пластифицирующее действие на полимер. Введение 'этой жидкости предотвращает растрескивание при получении толстого слоя (40—55 мкм), способствует быстрому сплавлению частиц полимера в сплошную пленку. Однослойное без трещин покрытие из ПТФХЭ толщиной до 125 мкм можно получать применением в качестве дисперсионной среды вещества с температурой кипения, близкой к температуре плавления полимера, например хлорированного дифенила. При этом испарение растворителя и сплавление полимера происходят одновременно и полимер не проходит через порошкообразную стадию. Такое же однослойное покрытие можно получать и при применении дисперсионной среды, состоящей из смеси кетона, ароматического углеводорода и хлорированного дифенила.

Применение в качестве дисперсионной среды смеси летучего и высококипящего растворителей положено и в основу получения суспензий из фторопласта-2 и 2М (2-СД и 2М-СД соответственно). В данном случае дисперсионная среда состоит из смеси спирта и ДМФА [20, с. 196—197]. Методика нанесения покрытий из этих суспензий несколько отличается от обычной. Каждый слой суспензии подсушивают на воздухе до состояния влажного геля. Первый слой сплавляют при 250 ±20°С, последующие— при 85—90 °С, затем все покрытие прогревают при 250 ± 20 °С. Растворяющую смесь, состоящую из низко - и высо- кокипящих растворителей, применяют и в суспензии ПВФ.

|

Г ЕГ И ч <У к "Г н Пи ^ |

|

•е-ч |

|

О, Н |

|

Л Со |

|

О о См |

|

|

|

|

|

|

|

|

|

|

|

Н О* К И |

|

А « -1 о* ” Я И |

|

С* О СО |

|

2 к ч з Е) г* |

|

= 5 . а £ | * о о 5Чч8Н О О о И'б' ^ е( ч й о п я к К 0.0.0 ч сод с 5^; * * « * 2«" |§ О о |

|

Аи >? н * та * с,* 0> т |

|

О- К*-» |

|

Я С* |

|

О О А А я |

|

|

|

^ 5 ^3 Ч* £ |

|

Го О Со |

Со |

|

О из о Ю тР |

|

С> Л Та _, о ч З 5 со я |

|

О о Г-4 О |

|

<М СО С} |

|

О Ю <м |

|

|

О 2 та 5 * 3 £ I >>5 5 С{ 53 Ц |

|

СО О СО |

|

|

3 >, О Га |

|

О Я А >, Щ О Ю |

|

И |

|

К К Я Та О- |

|

X О 8 о ~ и та о а х н ч; Я ° р? о Н |

|

Я X О |

|

Режимы нанесения покрытий из суспензий |

|

О |

|

►. И |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Покрытия на основе ПВФ получают также из пластизолей, представляющих собой дисперсии полимера в жидком нелетучем пластификаторе, растворяющем полимер при температуре выше 75 °С. Расслаивания полимера и пластификатора при охлаждении не происходит [20, с. 202].

В последние годы разработаны новые рецептуры и способы нанесения дисперсий фторопластов, позволившие значительно расширить области их применения. Способом электрофорезного осаждения можно получать из дисперсионного ПТФЭ свободные от трещин покрытия толщиной 127—635 мкм [29, с. 41—44] с адгезионной прочностью, превышающей 3,5 МПа (35 кгс/см2). Разработан способ нанесения суспензии ПТФЭ на поверхность, покрытую порошкообразной сталью.

Большое значение приобрели слоистые покрытия из тефлона-5 (фирма «Дюпон»), содержащего кроме ПТФЭ легколетучий растворитель и связующий полимерный компонент, благодаря которому улучшается адгезия к субстрату. Композицию наносят в один слой, без грунта, но с соответствующей обработкой поверхности. Покрытия, в отличие от покрытий из одного ПТФЭ, обладают хорошими противокоррозионными свойствами (благодаря меньшей микропористости), высокой износостойкостью и стойкостью к абразивным материалам [29, с. 43—44].

Разработана композиция на основе раствора ПТФХЭ, позволяющая наносить практически бездиффузионное двухслойное покрытие. При этом продолжительность нанесения и спекания покрытия сокращается на 70 и 60% соответственно [30].

Антифрикционные лаки на основе фторопласта-4Д марок ФБФ-48Д, ФБФ-74Д, ВАФ-31 получают из растворов полимерных связующих (типа клея БФ), наполненных тонкодисперсным фторопластом-4Д [20]. Лаки наносят в 2—3 слоя (общая толщина 15—30 мкм). Покрытия из ФБФ-48Д и ФБФ-74Д сушат в течение 2—2,5 ч при 20 °С или 1 —1,5 ч при 50—60 °С, отверждают при 150 °С. Покрытие из лака ВАФ-31 сушат и отверждают при комнатной температуре. Сравнительно низкая температура отверждения этих лаков позволяет наносить их не только на металлы, но и на дерево, пластмассы, ткань. По антифрикционным свойствам покрытия из лаков практически не уступают покрытиям из чистого ПТФЭ, но значительно превосходят их по адгезии и износостойкости (в 5—50 раз). Более высокой износостойкостью обладает покрытие ВАФ-31. Лаки ФБФ-48Д и ФБФ-74Д можно также применять для пропитки тканей и получения антифрикционных текстолитов.

*Лаки на основе растворимых фторсодержащих полимеров, пригодные для получения высокоэффективных защитных покрытий, изготовляют из фторопласта-42Л, 32Л, 23, 26 и 4Н. Для получения лаков применяют смесь активных растворителей (ке - тонов и сложных эфиров) с нерастворителями (спиртами, ароматическими углеводородами). Последниие вводят в количестве, не препятствующем достаточной когезии между высохшими

Слоями и не ухудшающем стабильности лака в течение нескольких месяцев [31]. Вязкость лаков увеличивается с повышением молекулярной массы и концентрации полимера, также с уменьшением

Рис. УТI. 7. Зависимость вязкости растворов фторопла - ста-42Л в различных растворителях от концентрации и молекулярной массы (т]отн) полимера. а: растворитель—ацетон; %тн— 2,1 (/); 2,5 (2); 3,0 (3) 4,2 (4); б: 'Потн==2,5; растворитель — ацетон {!), этил ацетат (2), амилацетат (3), гхиклогексанон (4).

Рис. УТI. 7. Зависимость вязкости растворов фторопла - ста-42Л в различных растворителях от концентрации и молекулярной массы (т]отн) полимера. а: растворитель—ацетон; %тн— 2,1 (/); 2,5 (2); 3,0 (3) 4,2 (4); б: 'Потн==2,5; растворитель — ацетон {!), этил ацетат (2), амилацетат (3), гхиклогексанон (4).

Активности растворителя (рис. VII. 7, VII. 8). Лаковые покрытия из фторопластов-42Л и 32Л сушат при 25—100 °С, из фторопластов-23 и 26 при температурах не выше 50 °С. Продолжитель-

|

Рис. VII. 8. Зависимость вязкости лаков фторопласта-32Л от концентрации и молекулярной массы (г)отн) полимера. А растворитель—■ ацетон : амилацетат : циклогексаион : толуол—25 : 40 ; 10 : 25 (по массе); ^отн — 1 *25 (/); 1,35 (£); 1,42 (5); 1,5 (4), 1,6 (5), {.71 (в); Б: т|оТН==1,35; растворитель — метилэтилкетои (,/); ацетон : этилацетат : бутилацетат : то - луол=20 : 15 г 50 г 15 (по массе) (2); ацетон : амилацетат : =иклогексаиои : толуол» = '.’5 : 40 : 10 : 25 (по массе) (3) |

Ность сушки одного слоя при 20—25 °С составляет 45—60 мин, при 50—100°С — от 30 до 45 мин. Продолжительность сушки- всего покрытия — не менее 6 ч при 100 °С и до 10—15 сут при

20—50 °С [32]. Свойства покрытий в значительной степени зависят от условий их получения (табл. VII. 6).

Для улучшения адгезии и в ряде случаев для снятия внутренних напряжений покрытие после нанесения первого и последнего слоев подвергают термообработке. Повышения адгезии достигают также пескоструйной обработкой покрываемой поверхности, фосфатированием или хромированием поверхности, использованием поливинилбутирально-фосфатирующих и эпоксидных грунтов. Лаки наносят поливом, кистью, пульверизатором или машинным способом с помощью валков. Наибольшее применение получили покрытия из фторопласта-42Л и особенно из фторопласта-32Л.

Лаки на основе ф т о р о п л а с т а-42Л (Ф-42Л)- дают покрытия с высокой прочностью, влаго - и морозостойкостью, антифрикционными свойствами, стойкостью к коррозии и условиям тропического климата. Оптимальная толщина покрытия из фторопласта-42Л для защиты от коррозии 200—250 мкм. Такие покрытия стойки при 50 °С к концентрированной серной и хлорноватой кислотам, ксилолу, бензолу, этиловому и бутиловому спиртам. Вследствие значительной диффузионной проницаемости они нестойки к действию «царской водки», концентрированной азотной и плавиковой кислот [33]. Получение многослойных покрытий излакаФ-42Л осложняется кристаллической структурой сополимера (различной скоростью набухания кристаллических участков с разной степенью дефектности) [31], приводящей к сморщиванию покрытия. Этот недостаток устраняют использованием в качестве растворителя смеси, состоящей из ацетона, этилацетата, амилацетата или бутилацетата, циклогексанона и этилцеллозольва (нерастворителя) в количествах 15, 30, 30, 10 и 15 ч. (масс.) соответственно.

Лак из ф т о р о п л а с т а-32Л (Ф-32Л), обладающего низкой степенью кристалличности, отличается хорошими технологическими свойствами. Для получения лака наиболее широко применяют смесь ацетона, бутилацетата, циклогексанона и толуола в количествах 25, 40, 10 и 25ч. (масс.). Лак Ф-32Л является одним из лучших влагозащитных лаков. Влагопроницае - мость покрытия из него равна 0,16-10-15 кг/(с-м• Па) [0,08 X X 10~9 г/(ч-см-мм рт. ст.)], т. е. в 30 раз меньше, чем влаго-

Проницаемость полиэтилена, в 40—60 раз меньше, чем влаго-

Проницаемость эпоксидных лаков. Покрытия из лака обладают также хорошими антикоррозионными, диэлектрическими и оптическими свойствами, атмосферостойкостью. Защитное действие пленки Ф-32Л (толщиной 100 мкм) от проникновения 98%-ной азотной кислоты в 300—1000 раз выше, чем у пленки

Из Ф-42Л (8—30 сут против 40 мин) [31]. Покрытие хорошо от

Мывается от радиоактивных загрязнений.

На основе фторопласта-32Л выпускают лаки марок: ЛФ-32ЛН-1, ЛФ-32ЛН-2, СП-ФЛ-1, ФП-525 и ряд других.

|

Концентрация лака |

Толщина одного |

Температура, °С |

|

|

(при условной вязкости по ВЗ 4 за 60 с), % |

Слоя, мкм |

Сушки |

Термообработки |

|

8-12 |

10-20 |

50-100 |

Фт о р О |

|

8-12 |

10-20 |

50—100 |

150-270 |

|

8-12 |

10-20 |

50-100 |

150-270 |

|

15-25 |

15-30 |

50-100 |

Ф т о р о |

|

15-25 |

15-30 |

50-100 |

150-220 |

|

15-25 |

15-30 |

50-100 |

150-220 |

|

5-20 |

10-25 |

50 |

Фт о р О |

|

8-15 |

10-25 |

50 |

220-250 |

|

,т |

|

* Различия обусловлены внутренними напряжениями, связанными с кристаллизацией по |

Ниже приведен технологический режим получения покрытия из лака СП-ФЛ-1 методом окунания [34]:

TOC o "1-5" h z Вязкость по ВЗ-4 при 18—23 °С, с...................................... 26

Число слоев........................................................................................................... 12—14

Общая толщина покрытия, мкм.................................................................. ' 200

Температура, °С

,, сушки......................................................................................................... 18—23

Обработки комплексного покрытия..................................... 270

Время, ч

Сушки каждого слоя.............................................................................. 1

Термообработки ..................................................................................... 1

Режим охлаждения............................................................................................ Медленное

В термошкафу

Покрытие, нанесенное по данному режиму, имеет адгезионную прочность 19,5 МПа (195 кгс/см2), коэффициент диффузии 10%-ного раствора НС) при 90 °С 4,3-10~10 см2/с. Покрытия, находящиеся в контакте с такими агрессивными средами, как «царская водка», азотная кислота (концентрацией 12; 3 и 1М), серная, соляная, уксусная и щавелевая кислоты (концентрацией 1 М), едкий натр (1 М) можно эксплуатировать в течение нескольких лет [34].

Описано получение концентрированных (до 60%) лаков в гексафторбензоле сополимеров ТФХЭ—ВДФ, нерастворимых в обычных промышленных растворителях. Лаки пригодны для получения сплошных покрытий и пленок [35].

|

ТАБЛИЦА VII. 6

|

|

Лимера на подложке. |

Лаки на основе ф т о р о п л а с т а-26Л и 23 изготовляют с использованием растворяющей смеси, состоящей'из ацетона, этилацетата, бутилацетата или амилацетата. Их можно наносить на металлы, ткани, асбест и другие материалы.

Лак из ф т о р о п л а с т а-4НА представляет интерес для получения покрытий, сохраняющих эластичность при низких температурах, вплоть до температуры жидкого водорода.

Фторопласто-эпоксидные композиции (ЛФЭ) представляют собой лаки на основе фторсодержащих полимеров, модифицированные эпоксидными олигомерами [32]. .Применение таких композиций позволяет сохранить основные, присущие фторопластам, свойства (влаго - и химическую стойкость, .эластичность, анти - адгезионные свойства, атмосферостойкость и др.) и в то же время значительно повышает адгезию покрытий. Адгезия к металлам возрастает в 4—6 раз и сохраняется при длительном воздействии (до 500 ч) кипящей воды. В значительно меньшей степени, чем у исходных фторопластов, снижаются прочностные характеристики при повышенных температурах, что обусловлено образованием, благодаря наличию эпоксидного компонента, жесткого сетчатого каркаса. Сравнительно невысокие температуры отверждения композиций позволяют наносить их не только на металлы, но и на различные другие материалы, в том числе на дерево, пластмассы, резины. Совмещение фторопластового и эпоксидного компонентов осуществляют в смесях сложных

Эфиров и кетонов, применяемых для приготовления обычных фторопластовых лаков. Эпоксидный компонент (ЭД-8, ЭХД) вводят в количестве 5—20%. Такие лаки горячей сушки (ЛФЭ-23г, ЛФЭ-32г, ЛФЭ-42г) непосредственно готовы к употреблению. Лаки холодной сушки (ЛФЭ-23х, ЛФЭ-26х, ЛФЭ-32х, ЛФЭ-42х) перед употреблением смешивают с растворенным в ацетоне от - вердителем аминного типа (АФ-2, диамет X). Режимы получения покрытий из ЛФЭ описаны в работе [32].

Порошковое напыление фторсодержащих полимеров, особенно интенсивно развивающееся в последние годы, позволяет получать однослойное покрытие толщиной до 300—600 мкм (в отдельных случаях до 800 мкм), что значительно повышает их надежность. Композиции наносят газопламенным напылением, в псевдоожиженном слое (вихревое и вибровихревое напыление), струйным и электростатическим методами. Эти методы более экономичны, не требуют применения растворителей. Для порошкового напыления применяют специальные марки ПТФХЭ, сополимеров ТФЭ—ГФП, ТФЭ—Э, ТФХЭ—Э, обладающие большим размером частиц, хорошей растекаемостью. Поверхности изделий подготовляют к покрытию такими же способами, как и при нанесен-ии суспензий и лаков.

Для получения покрытий из ПТФХЭ используют преимущественно различные варианты газопламенного напыления [36]. Смесь порошка с воздухом или инертным газом подают из распылителя через воздушно-ацетиленовое или водородно-кислородное пламя на изделие, нагретое до 250—800°С (в некоторых случаях с последующим прогревом его при 270 °С), и затем закаливают холодной водой. Во избежание разложения полимера распыление и закалку проводят с максимальной скоростью. ПТФХЭ, например марки волталеф 300-УФ, можно также напылять и на холодное изделие с последующим сплавлением в печи при 265°С, при этом толщина однослойного покрытия составляет 300—500 мкм.

Известен метод получения покрытия из ПТФХЭ в псевдоожиженном слое [21, с. 156—158]. Метод заключается в том, что нагретую деталь погружают во взвесь порошка в воздушной или газовой среде (псевдоожиженный раствор). При этом порошок налипает на нагретую деталь и сплавляется в сплошное покрытие. Метод псевдоожиженного (кипящего) слоя весьма прогрессивен, отличается высокой производительностью. Этим методом получают^ около 80% покрытий из сополимера ТФЭ— ГФП, например используют марку РЕР-160 с низкой вязкостью расплава и размерами гранул 250—350 мкм. Нагретую деталь погружают в слой ожиженного порошка, затем для полного расплавления и удаления пузырьков воздуха прогревают в печи при 330°С,[29, с. 45—46]. Дополнительный прогрев (при 270—280 °С) применяют и при получении покрытий из фторо- пласта-ЗМ.

|

Режимы получения покрытий в псевдоожиженном слое из некоторых полимеров приведены в табл. VII. 7. ТАБЛИЦА VII. 7 Режим получения покрытий в псевдоожиженном слое

|

Толщина конечного покрытия зависит от продолжительности и числа погружений изделия в псевдоожиженный слой.

Большой интерес представляет струйный метод нанесения покрытий по технологии УКРНИИхиммаш [37]. На предварительно нагретую поверхность находящегося в печи изделия (вращающегося со скоростью 0,5—1,0 м/с) подают с помощью механизма напыления и' распылительной форсунки порошковую смесь с необходимыми добавками — наполнителями, стабилизаторами и др. После нанесения первого слоя покрытие сплавляют до появления сплошного глянца, по окончании напыления— проводят дополнительный прогрев изделия в течение нескольких часов. Этим методом наносят покрытия из фто - ропласта-ЗОП, 40ДП, 4МП, ЗМ.

Режим нанесения покрытий из фторопласта-ЗОП приведен

Ниже:

Температура, °С.................................................................................................. 230—240

Время сплавления

TOC o "1-5" h z одного слоя, мин.................................................................................... 10—15

Всего покрытия, ч.................................................................................. 2,5—3,0

Толщина, мкм

Одного слоя.............................................................................................. 40—60

Всего пойрытия...................................................................................... 250—350

Число слоев............................................................................................................ 5—8

Охлаждение........................................................................................................... Воздушное

Режимы для других фторопластов отличаются - в основном температурой сплавления, которая на 5—10 °С превышает показатель ТПП полимера (для фторопласта-40ДП и 4МП составляет 270—280 и 270—300 °С соответственно).

Наряду со струйным применяют электростатическое напыление. Метод заключается в том, что наэлектризованные частицы полимера осаждаются на противоположно заряженном изделии. Этим методом удается получить покрытие из РЕР-532-5001 толщиной до 760 мкм [29, с. 46].

Известен метод плазменного напыления полимерных порошков. Этот метод позволяет напылять даже ПТФЭ. Порошок ПТФЭ при продувании через плазму с температурой 5500—

8000 °С расплавляется, получаемый расплав с большой силой ударяется о изделие при 315—370 °С. Метод очень экономичен, но не получил широкого распространения из-за образования токсичных продуктов и необходимости в применении специального оборудования [29, с. 42].

Покрытия из фторсодержащих полимеров широко применяют в различных отраслях народного хозяйства в качестве антикоррозионных, электроизоляционных, антифрикционных, антиад - гезионных, абразивостойких. Покрытия сохраняют, в основном, свойства, присущие исходным полимерам, в том числе стойкость к агрессивным средам. Однако следует учитывать, что защитное действие покрытий от агрессивных сред определяется не только химической стойкостью полимера, но и диффузионной проницаемостью и адгезией покрытия к субстрату. Назначения и некоторые характеристики основных типов покрытий из фторопластов приведены ниже:

Покрытия, полученные из суспензий и порошковым

|

Фторопласт-4Д Фторопласт-3 Фторопласт-ЗМ Фторопласт-2 Фторопласт-2М Фторопласт-1 Фторопласт-4М Фторопласт-40 Фторопласт-30 |

Напылением Отличаются наилучшими электроизоляционными, антиадгезиоиньши и антифрикционными свойствами, наиболее высокой тепло - и морозостойкостью. Повышенная диффузионная проницаемость (из-за наличия микротрещии и пор) препятствует применению для защиты от сильных агрессивных сред

Напылением Отличаются наилучшими электроизоляционными, антиадгезиоиньши и антифрикционными свойствами, наиболее высокой тепло - и морозостойкостью. Повышенная диффузионная проницаемость (из-за наличия микротрещии и пор) препятствует применению для защиты от сильных агрессивных сред

По защитному действию от агрессивных сред превосходят другие антикоррозионные покрытия; практически бездиффузионны. Могут применяться и в качестве электроизоляционных, антиадгезионных, абразивостойких, атмосферостойких

То же, но вследствие меньшей кристаллизуемо- сти полимера могут применяться без потери эластичности при более высокой температуре (150 °С). Защитное действие несколько ниже

Атмосферостойкие с длительным сроком службы, электроизоляционные, антикоррозионные (для защиты от воздействия морской воды), антиадгезиониые, радиационностойкие

То же, но более эластичные Атмосферостопкие со сроком службы 25—30 лет, радиационностойкие, абразнвоустойчпвые

Относятся к лучшим теплостойким электроизоляционным, антикоррозионным и антифрикционным покрытиям. Имеют хорошую адгезию к металлу

Отличаются высокими электроизоляционными и антифрикционными свойствами, стойкостью к радиации, тепло - и морозостойкостью. Стойки к агрессивным средам, но наличие значительной диффузионной проницаемости ограничивает применение в качестве антикоррозионных

Обладают высокими антикоррозионными, электроизоляционными свойствами, радиационной стойкостью, абразивостойкостыо Покрытия из лаков на основе фторопласта-4Д ФБФ-48Д; ФБФ-74Д Антифрикционные с более высокой адгезией и

Износостойкостью по сравнению с покрытиями из ПТФЭ. Температура эксплуатации от —70 до 150 °С

ВАФ-31

ФК-33

Покрытия

Фторопласт-42Л

Фторопласт-32Л

Фторопласт-23 и 26Л

Фторопласт-4Н

Покрытия ЛФЭ-23х, 26х, 23г

ЛФЭ-32х, 32г

ЛФЭ-42х, 42г

Антифрикционные с износостойкостью, превышающей износостойкость чистого ПТФЭ в 50 раз, а покрытий из лаков ФБФ в 10—30 раз. Могут работать без смазки. Максимальная температура эксплуатации 150°С

Антифрикционные и антиадгезионные с интервалом рабочих температур от —260 до 260 °С (кратковременно до 400 °С)

Из лаков растворимых полимеров

Атмосферостойкие, антикоррозионные, антифрикционные, тропикостойкие

Влагозащитные, антикоррозионные, электроизоляционные, прозрачные к ИК - и УФ-лучам

Высокоэластичные атмосферостойкие, электроизоляционные, тропикостойкие, стойкие к радиации

Покрытия, сохраняющие эластичность при глубоком холоде

Из фторопласто-эпоксидных лаков

Химически стойкие, атмосферостойкне, аитиадге - зионные с высокой адгезией к субстрату

Влагозащитные, химически стойкие, электроизоляционные, атмосферостойкие

Антифрикционные, антиадгезионные, химически стойкие с высокой адгезией

НАПОЛНЕННЫЕ КОМПОЗИЦИИ

Композиции из ПТФЭ. Одним из основных достоинств ПТФЭ являются его прекрасные антифрикционные свойства, позволяющие использовать ПТФЭ в качестве подшипников без смазки. Однако ненаполненный ПТФЭ имеет низкую твердость, обладает ползучестью, имеет недостаточную износостойкость И обычно пригоден лишь для подшипников, работающих при малой скорости скольжения. Чистый ПТФЭ широко используется в качестве опорных подшипников для мостов и трубопроводов большого диаметра, где высокие нагрузки и малые скорости делают его предпочтительным перед наполненными сортами в связи с самым низким коэффициентом трения чистого ПТФЭ [38].

Введение в ПТФЭ таких наполнителей, как стекловолокно, графит, бронза, коксовая мука, дисульфид молибдена, углеродное волокно, силициды металлов, теплостойкие полимерные материалы, позволяет в 200—1000 раз снизить износ подшипников, в несколько раз увеличить теплопроводность, в 5—10 раз увеличить прочность при сжатии и твердость [39]. Количество вводимых наполнителей обычно составляет 10—40% (об.).

Наибольшее распространение в СССР имеют композиции ПТФЭ с 15% измельченного стекловолокна (Ф4С15), 20% коксовой муки (Ф4К20) и 15% коксовой муки и 5% Мо32 (Ф4К15М5) [16] (табл. VII. 8).

|

ТАБЛИЦА VII, 8

|

Влияние условий трения на значение коэффициента трения для композиции ПТФЭ с наполнителями приведено в табл. VII. 9 [40].

ТАБЛИЦА VII, 9

|

Коэффициент трения для наполненных композиций ПТФЭ

|

Смешение ПТФЭ с наполнителями проводят либо в сухом состоянии на скоростных смесителях, либо в воде с добавкой поверхностно-активных веществ.

Для получения оптимальных свойств композиций необходимо использовать тонкодисперсные марки ПТФЭ (размер частиц меньше 200 мкм, предпочтительно 20—50 мкм) и твердый наполнитель с размерами частиц менее 10 мкм. Для приготовления композиций с бронзой спекание необходимо проводи*^ в инертной атмосфере во избежание окисления бронзы. '

Большое внимание уделяется получению композиций с теплостойкими полимерами (полиимиды, полифениленсульфиды, поли- арилсульфиды). Композиция ПТФЭ со смолой эконол (США) имеет прочность при изгибе до 3,85 МПа и модуль упругости при изгибе 7-103 МПа, коэффициент трения 0,12 [41].

Для получения композиций используется в основном суспензионный ПТФЭ, но можно применять и дисперсионный. Такие композиции готовят в виде водных и органических дисперсий для получения антифрикционных покрытий [42], а также в виде густых паст.