Переносная печь ЦНИИМЭ

7 апреля, 2013

7 апреля, 2013  admin

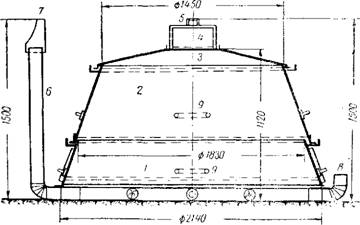

admin Одной из переносных печей наиболее рациональных конструкций является печь ЦНИИМЭ (рис. 49).

|

Рис. 49- Переносная углевыжигательная печь ЦНИИМЭ: / нижнее кольцо; верхнее кольцо; 3—крышка; 4—Купол; 5—крышка люка; 6—дымовые трубы; 7—колпаки их; 8 — воздушные трубки; 9 —ручки для переноски колец |

Печь состоит из двух железных конических сварных колец: / — нижнего, 2 — верхнего, крышки 3 и купола 4 с люком, закрывающимся крышкой 5. Уплотнение стыков достигается цри помощи желобков, заполненных песком. Для отвода дымовых газов служат четыре трубы 6 с колпаками 7. Воздух вводится в печь четырьмя воздушными трубками 8. Трубы, а также стенки печи изготовлены из листового железа толщиной 1,5 мм.

Емкость печи — 2,6 скл. м3 сучьев, общий вес 200 кг. Каждая часть печи легко может быть поднята и перенесена двумя рабочими.

Для установки печи выбирают по возможности сухую площадку. Верхний слой почвы снимают лопатой, корни вырубают и площадку уплотняют трамбовкой.

На подготовленную площадку в радиальном направлении от ее центра укладывают четыре кругляка длиной 1 м и толщиной 10 см, на которые устанавливается нижнее кольцо. Низ кольца засыпают землей на высоту 25 см и землю утрамбовывают.

Внутри нижнего кольца на площадку кладут подкладки и настил из сучьев; посредине выкладывают ход из сучьев длиной 25—30 см, толщиной 3—12 см.

Переугливаемые сучья длиной 1 —1,25 м, толщиной 3—12 см устанавливают на настиле вертикально, по возможности плотно. По заполнении нижнего кольца на его борт в желоб ставят верхнее кольцо и загружают сучьями так, как и нижнее кольцо. Верх печи, т. е. под самым куполом, заполняют горизонтально укладываемыми сучьями длиной 40—50 см. На борт второго кольца ставят купол, и пространство под ним по возможности плотно заполняют сучьями. Затем внизу, ниже настила, устанавливают дымовые трубы, между которыми размещают воздушные трубки. Желоба заполняются песком.

Сучья зажигают через люк, для чего в центральную трубу забрасывают сухие, легко воспламеняющиеся материалы, например смолье. Через 1 —1,5 часа люк закрывают крышкой, после чего дымовые газы уходят через дымовые трубы.

Процесс обугливания не требует какого-либо управления. Особого ухода печь также не требует. В ветреную погоду необходимо лишь следить за положением клапанов на дымовых трубах, поворачивая их выходным отверстием по направлению ветра. В зависимости от влажности сучьев и количества поступающего в печь воздуха переугливание длится 7—18 часов.

К концу переугливания температура в печи доходит до 600° вверху и до 450—470° внизу.

Когда дым, выходящий из труб, вначале густой и белый, станет прозрачным — синеватым, вынимают воздушные трубки и отверстия плотно заделывают землей. Через полчаса убирают и дымовые трубы, заделывая землей отверстия. Печь оставляют остыть до 60—70°, на что требуется в среднем до шести часов.

По охлаждении снимают купол и кольца. Уголь стальными вилами отделяют от выстила и перебрасывают в кучу.

По исследованиям Свердловской научно-исследовательской станции углежжения Главлесчермета, при переугливании в печи ЦНИИМЭ сосновых сучьев с 40 % - ной влажностью получены следующие результаты:

TOC o "1-3" h z Продолжительность переугливания, в среднем (часы) 14

Продолжительность охлаждения (часы).............................................. 4—6

Продолжительность оборота, включая загрузку и

Выгрузку (часы) .............................................................................. 24

Число оборотов в месяц.......................................... 30

Выход угля за один оборот в м3............................... 0,9

Выход угля в % от складочного объема Дров........ 41 Выход угля по объему из плотной массы в % . . . 93 Выход абсолютно сухого угля в % по весу от абсолютно сухой древесины 27

Выход угля из 1 м3 плотной массы древесины в кг 118

Содержание нелетучего углерода в угле в % . . . 72

•Механическая прочность (остаток в барабане) в % 64

Затрата труда на разборку, перевозку и установку одной печи — 0,14-восьмичасовой смены одного рабочего.

Производительность труда как по загрузке сучьев в печь, так и по выгрузке угля равна 16 м3 на рабочего в смену.

При обслуживании тремя рабочими группы из восьми печей в одну смену вырабатывается 3,1 м3 угля на рабочего.

Достоинства печи ЦНИИМЭ — простота конструкции, легкость управления переугливанием, хорошая транспортабельность. Недостатки ее — малая емкость, отсутствие теплоиволяции, небольшой выход угля.

В переносных печах основным продуктом цроизводства является древесный уголь, а все ценные продукты обугливания не используются. Поэтому до сих пор переносные печи не нашли заметного применения для обугливания лесосечных отходов. Между тем, использование отходов лесозаготовок с получением жидких продуктов, главным образом, кислот и древесной смолы, дало бы возможность наиболее выгодно использовать отходы лесоразработок и обеспечить лесозаготовки дешевой электроэнергией.

Переработка отходов лесозаготовок и дровяной древесины хвойных пород с получением в качестве основных продуктов, кислот, спиртов и смол по существовавшим ранее методам затруднялась главным образом тем, что:

1) выход кислот и других продуктов из древесины хвойных пород приблизительно в 2,5 раза меньше, чем, например, из березы и поэтому при малых масштабах переработки древесины хвойных пород работа установки становится нерентабельной;

2) при обугливании хвойной древесины и ее отходов конденсат получается с низким содержанием кислот и др. веществ (4—5%), переработка которого как методом прямого извлечения непосредственно из жижки, так и порошковым методом, путем нейтрализации кислот, содержащихся в жижке, выпарки раствора и сушки древесноуксусного порошка по всем существовавшим ранее способам является нерентабельной.

Эта нерентабельность объясняется:

А) большими капитальными затратами на строительство и оборудование заводов по обугливанию древесины с использованием кислот, смол и других жидких продуктов;

Б) большим расходом топлива, пара, воды и электроэнергии на процесс обугливания древесины и на переработку жижки;

В) большим расходом черных и цветных металлов на оборудование цехов: по пиролизу древесины; по переработке жидких продуктов; паросилового хозяйства;

Г) большой потребностью в рабочей силе на обслуживание всех цехов.

Все это, главным образом, и служило препятствием на пути использования отходов лесозаготовок методом обугливания.

Поэтому за последнее время главное внимание специалистов лесохимиков было сосредоточено на разработке методов термической переработки отходов лесозаготовок, которые были бы экономически выгодными.

К числу таких методов следует отнести энергохимическую переработку древесины и ее отходов с получением лесохимических продуктов и газа или угля с последующей газификацией его в стационарных или передвижных газогенераторах. Имеется ряд предложений, внедрение которых в практику ускорит решение вопроса об использовании отходов лесоразработок в массовом масштабе.

Опубликовано в

Опубликовано в