Пенопласты на основе поливннилхлорида

15 ноября, 2011

15 ноября, 2011  admin

admin Поливинилхлорид представляет собой термопластичный полимер, который содержит до 56% связанного хлора, что обеспечивает его пониженную горючесть по сравнению с полистиролом. Это свойство сохраняется и у вспененного поливннилхлорида. Кроме того, в отличие от полистирола поливинилхлорид может пластифицироваться при помощи различных пластификаторов, что позволяет получать на его основе пенопласты различной упругости — от жестких до эластичных. Пенопласты на основе поливннилхлорида и его сополимеров можно получать как прессовым, так и беспрессовым методами.

В СССР на основе поливннилхлорида в промышленном масштабе прессовым методом производят жесткие пенопласты: ПХВ-1, ПХВ-2. ПХА и эластичные — ПХВ-Э, а беспрессовым методом — ПВ-1 (жесткий), вниипор жесткий и вннипор эластичный.

Поливинилхлорид имеет худшую по сравнению с полистиролом эластическую деформацию при повышенных температурах благодаря полярности молекул, большим силам межмолекулярного сцепления и высокой температуре размягчения, весьма близкой к температуре разложения. Поэтому в состав композиций, особенно при получении жестких пенопластов прессовым методом, необходимо вводить мономеры, повышающие текучесть поливннилхлорида в первой стадии прессования. Обычно для этого используют метилметакрилат. Для получения пенопластов ИСПОЛЬЗУЮТ В ОСНОВНОМ ПО. ІІІНИ - иплхлорп'1 марок 1ІВХ-.П5, 1ІВХ-Л7, ПВХ-Л8 и ПВХ-Л9. отличающиеся друг от друга величиной К (константой, характеризующей среднюю молекулярную массу полимера).

Молекулярная масса поливиннлхлорида оказывает существенное влияние на среднюю плотность получаемого пенопласта (из низкомолекулярных полимеров легче получить пенопласт с низкими значениями средней плотности). При снижении молекулярной массы снижаются силы межмолекулярного сцепления, благодаря чему молекулы полимера приобретают большую подвижность и оказывают меньшее сопротивление при вспенивании.

В качестве газообразователей обычно используют порофор ЧХЗ-57, углекислый аммоний и бикарбонат натрия.

Для получения эластичных пенопластов в качестве пластификаторов применяют днбутилфталат и трнкрезилфосфат. Но из-за некоторых отрицательных свойств этих веществ (большой летучести, невысокой морозостойкости и токсичности) предпочтительнее применять диоктилфталат, особенно при получении пенопластов, применяющихся в жилищном строительстве.

Трнкрезилфосфат — сложный эфир ортофосфорної! кислоты и трикрезола; наличие в нем небольших количеств эфира окрезола делает его токсичным.

Днбутилфталат — прозрачная маслянистая жидкость со слабым специфическим запахом, обладает значительной летучестью.

Диоктилфталат—прозрачная жидкость со слабым специфическим запахом, его химическая формула п—С6Н4— (СООС8Н17)2.

Получение пенопластов на основе поливиннлхлорида прессовым методом. Жесткие пенопласты марок ПВХ-1, ПВХ-2 и ПХА получают по технологическим схемам и на оборудовании, описанном в начале данной главы. Отличительными особенностями этих марок пенопластов являются рецептура (составы) композиций и технологические параметры переработки полимерных композиций в пенопласты. В табл. 13.4 приведена рецептура для пенопластов ПВХ-1 и ПВХ-2; рецептура же ПХА аналогична рецептуре ПВХ-1, только вместо метилметакрилате применяют антраценовое масло (1 масс. ч. на 8 масс. ч. ПВХ).

|

ПВХ-1 |

|

100 25 1,01 10 8 |

|

100 25 0,3... 0,8 10... 16 8 |

|

Поливинилхлорид Метилметакрилат Порофор ЧХЗ-57 Углекислый аммоний Бикарбонат натрия |

|

При получении ПВХ-1 применяют поливинилхлорид с К — = 45...50, а при получении ПВХ-2 — с К = 50...60, т. е. с большей молекулярной массой. Приготовление композиции осуществляют следующим образом. Вначале в отдельных аппаратах с мешалкой приготавливают раствор порофора ЧХЗ-57 в метилметакрилате, который в пропорции |

Таблица 13 4. Рецептура ПВХ композиций

Содержание, масс. ч.

Компонент

ПВХ-2

1 :3 смешивают с частью поливннилхлорида. Затем все компоненты композиции загружают в шаровую мельницу в следующем порядке: углекислый аммоний, бикарбонат натрия; поливинилхлорид и смесь поливннилхлорида с раствором порофора ЧХЗ-57 в метилметакрилате. Продолжительность обработки смеси в шаровой мельнице составляет 20...24 ч при постоянном охлаждении водой. Полученную композицию просеивают и помещают в закрытые металлические емкости, в которых она хранится при температуре не выше 35°С. Заготовки прессуют при температуре 160...180°С и удельном давлении 15... 18 МПа.

|

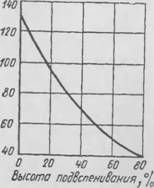

Рис. 13.6. Влияние высоты подвспенивания на среднюю плотность пенопласта |

В процессе прессования заготовок из композиций на основе поливннилхлорида происходят более сложные физико-химические процессы, чем при прессовании из полистирола. Кроме сплавления полимера в однородную массу и разложения газообразователя происходит полимеризация метилметакрилате и частичное отщепление СН от поливннилхлорида с образованием двойных связей или пространственного полимера. Поэтому правильное соблюдение рецептуры и режимов прессования имеет решающее значение для качества получаемого продукта.

При получении пенопласта со средней плотностью менее 70 кг/м3 заготовки необходимо подвспенивать. Подвспенивание проводят перед концом выдержки постепенно в течение 3...4 мин. Величина подвспенивания зависит от требуемой средней плотностн пенопласта (рис. 13.6).

Окончательное вспенивание заготовок осуществляют в паровых камерах, как правило, в ограниченных формах, соответствующих по форме и размерам получаемым изделиям. Температура вспенивания составляет 98...105°С, а продолжительность — 60... 120 мин в зависимости от размеров заготовок.

Получение эластичных пенопластов марки ПВХ-Э осуществляют, применяя поливинилхлорид с более высокой молекулярной массой (К = 60...65). Рецептура композиции, масс, ч., такова: поливинилхлорид— 100, порофор ЧХЗ-57—10... 15, дибутилфталат — 25...50, трикрезилфосфат — 25...50.

Компоненты смешивают в лопастном смесителе при нормальной температуре в течение 6...8 ч. Полученную пасту перед прессованием выдерживают в емкостях при температуре 25...30°С в течение 2...3 сут.

Прессование заготовок производят по следующему режиму: давление-- 18 МПа, температура прессования — 160... 170°С, время подъема температуры— 10...20 и выдержки — 25...35 мин.

Отпрессованную заготовку вспенивают в горячей воде при 80... 85°С в течение 60... 120 мин.

Получение пенопластов на основе поливиннлхлорида беспрессовым методом. Беспрессовым методом на основе поливиннлхлорида получают в промышленных масштабах пенопласт ПВ-1 путем вспенивания композиции газами, выделяющимися при разложении газообразователей, и винипор жесткий и эластичный путем насыщения полнвинилхлорндной пасты газом под давлением с последующей желатинизацией.

Пенопласт ПВ-1 изготовляют на основе полившшлхлорпда и перхлорвинила с добавлением метилметакрилата. В качестве газообразователя используют порофор ЧХЗ-57.

Процесс изготовления пенопласта состоит из следующих операций: перемешивания всех твердых компонентов (полимеров и газообразователя) в шаровых мельницах; получения из смеси при добавлений к ней метилметакрилата листов путем вальцевания; нагревания листов до температуры 100... 110"С в ограничительных формах в среде глицерина или в камерах с электрообогревом; вспенивания заготовки в ограничительной перфорированной форме (кассете), размеры которой соответствуют размерам выпускаемых изделий. Вспенивание осуществляют при нагревании заготовки до 130...135°С в течение 90 мин. В процессе нагревания полимерная основа композиции размягчается и вспенивается в результате разложения газообразователя. После охлаждения кассеты до температуры 25...30°С ее разнимают и извлекают готовое изделие.

Винипор изготовляют нз поливиннлхлорида и пластификаторов, которые берут в соотношении 1 : 1. В качестве пластификаторов применяют метилметакрилат и днбутилфталат. В зависимости от соотношения этих пластификаторов изменяется жесткость получаемого материала. Жесткий винипор получают, вводя в композицию большее количество метилметакрилата, а эластичный — дибутнл - фталата. При примерно равном количестве этих веществ получают полужесткий материал. Для ускорения полимеризации метилметакрилата в композицию вводят инициатор — порофор ЧХЗ-57.

Изделия из винипора изготовляют поточным методом. Все компоненты смешивают, получая пасту, которую при пониженной температуре под давлением 2...2,5 МПа в специальном смесителе насыщают диоксидом углерода. Пз смесителя наста поступает на конвейер, где в результате снижения давления вспенивается диоксидом углерода. На конвейере вспененная масса прогревается до 160... 175°С с помощью токов высокой частоты и конвекционного прогрева. После охлаждения полученный винипор разрезается на блоки нужных размеров.

Винипор характеризуется равномерной открыто-пористой структурой с размерами пор у жесткого материала от 100 до 500 мкм, у эластичного—-от 200 до 500 мкм.

С в о й с тв а и применение пенопластов па основе поливи и и л х л о р и д а.

Пенопласты ПВХ-1 выпускаются со средней плотностью 50... 130 кг/м3, а ПВХ— 130...220 кг/м3. Они характеризуются прочностью при изгибе соответственно 1,5...2,8 и 3,0...6,5 МПа, а при 10и/о-ном сжатии — 0,4...0,9 и 0,8...4,5 МПа. Теплопроводность этих материалов в зависимости от средней плотности находится в пределах 0,026...0,0052 Вт/(м-°С), рабочая температура — от —Ь0 до + 60°С. Материалы горючи, но при удалении источника пламени они затухают.

Пенопласт ПВХ-Э характеризуется пониженной прочностью (0,03...0,05 МПа при 10%-ном сжатии и 0,15...0,6 МПа при растяжении), его теплопроводность в зависимости от средней плотности колеблется в пределах 0,043...0,066 Вт/(м-°С), а рабочая температура— от—10 (—30) до +40°С. При температуре 60°С этот пенопласт характеризуется повышенной линейной усадкой (до 5%).

Жесткие пенопласты ПВХ-1 и ПВХ-2 хорошо обрабатываются на деревообрабатывающих станках и ручным столярным инструментом. Их применяют в качестве теплоизоляционных вкладышей в стеновых панелях, плитах покрытий, дверях перегородок. Эластичный материал ПВХ-Э используют в качестве герметика и для устройства звукоизолирующих прокладок под полы.

Пенопласт ПВ-1 представляет собой материал с равномерной замкнуто-ячеистой структурой, его средняя плотность колеблется в пределах 50... 120 кг/м3. По остальным свойствам он аналогичен пенопласту ПВХ-1. Общим существенным недостатком всех этих пенопластов является низкий потолок термической устойчивости (40...60°С).

Винипор, характеризующийся сообщающейся пористостью (до 90%), наиболее широко применяют для устройства звукопоглощающих и звукоизолирующих конструкций (звукопоглощающих облицовок, прокладок под полы, модификации линолеума и т. д.).

Опубликовано в

Опубликовано в