Пенопласты на основе полистирола

15 ноября, 2011

15 ноября, 2011  admin

admin Полистирольные пенопласты нашли наиболее широкое применение в строительстве среди всех видов пенопластов. Производство плит из пенополистирола было начато в нашей стране в 60-х годах. В 1985 г. выпуск этого материала значительно возрос.

Для строительных целей полистирольные пенопласты получают беспрессовыми методами, выпуская изделия марок ПСБ и ГІСБС (пенополистирол беспрессовый и пенополистирол беспрессо - вын самозатухающий).

Средняя плотность пенополистирольных изделий колеблется в пределах 16...40 кг/м3 и отражается в марках цифровыми значениями, например ПСБ-20, ПСБС-30 и т. п.

Плиты марки ПСБС не должны поддерживать самостоятельного горения после удаления источника огня в течение более 5 с.

Температура применения плит ПСБ и ПСБС определяется изменением свойств пенопласта и не должна превышать 60°С, так как при повышении температуры даже до этого предела их механиче-

2Г>1

Ские характеристики снижаются на 30...40°, а при температурах 80°С и выше возникают усадочные деформации (табл. 13.2).

|

Таблица 13.2. Основные свойства полистирольных пенопластов марок ПСВ и ПСБС

|

|

Прочность при статиче |

0,07 |

0,1 |

0,13 |

0,18 |

|

Ском изгибе, МПа. ие менее |

||||

|

Прочность при 10%-ном |

0,05 |

0,07 |

0,1 |

0,15 |

|

Сжатии, МПа, не менее |

||||

|

Теплопроводность в су |

0,035 |

0,038 |

0,038 |

0,038 |

|

Хом состоянии при 25±5°С, |

||||

|

Вт/(м-°С) не более |

||||

|

Водопоглощенне за 24 ч, |

5 |

4 |

3 |

2 |

|

% по объему, не более |

Полистирольные пенопласты применяют в виде термовкладышей в стеновых панелях, кровельных покрытиях. Их можно использовать для заполнения пустот в железобетонных и других видах конструкций.

Теплоизоляционные плиты изготовляют из бисерного полистирола, содержащего в качестве газообразователя изопентан и выпускающегося химической промышленностью в виде гранул диаметром 0,5...3,0 мм. Производят теплоизоляционные плиты путем двуступенчатой тепловой обработки. Наибольшее распространение в отечественной практике получили способы, при которых формирование изделий из предвспененных гранул осуществляется в стационарных обогреваемых формах, в переносных формах, с проведением тепловой обработки в автоклавах, на конвейерных линиях.

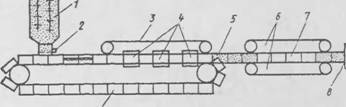

Наиболее перспективным является непрерывный способ формования изделий, осуществляемый на конвейерных линиях (рис. 13.5). В этом случае переработка бисерного полистирола в изделия осуществляется по принципу движения непрерывной конвейерной ленты — поддона, проходящей через различные температурные зоны, в которых происходят процессы предвспенивания бисерного полистирола, выдерживания предвспененных гранул и формования изделии за счет спекания отдельных зерен в монолит. Готовый материал выходит в виде непрерывной ленты, которая затем разрезается на плиты заданных размеров.

В СССР впервые такая линия была разработана проектно-конст - рукторским бюро Министерства промышленности строительных материалов БССР. Технологический процесс на этой линии осуществляется следующим образом. Предварительное вспенивание осуществляется и непрерывно деГи івуюіних шпек-машинах в течение 0,Г, 1 мни ври давлении пар. і 0,03...(1,05 МПа. Предпенсионный гранулы выдерживаются в бункерах хранения при температуре 20...

28°С в течение не менее 4 ч и не более 7 сут. Затем гранулы пневмотранспортом подаются в расходный бункер / (см. рис. 13.5), оборудованный вертикальными смесителями, для предовратцения сводообразования. Из расходного бункера гранулы засыпаются на нижний лотковый конвейер 9, палеты которого имеют перфорацию для прохождения пара к спекаемому материалу. Высоту засыпки гранул регулируют с помощью шибера 2. Пар к материалу поступает из паровых камер 4, которые установлены в средней и правой частях лоткового конвейера.

|

9 Рис. 13.5. Принципиальная схема установки для непрерывного формования пенополистирола беспрессовым методом |

Верхний пластинчатый конвейер 3 предназначен для создания замкнутого геометрического пространства, в котором происходят довспениванне и спекание гранул в монолит. Для создания избыточного давления в зоне спекания устраивают специальные уплотнения в кожухе, который изолирует конвейеры и паровые камеры

В зоне спекания гранулы образуют сплошной брус 5 сечением 1000X1000 мм, который, выходя из камеры спекания, захватывается резиновыми лентами конвейеров 6 и протягивается через калибрующее устройство 7. Далее брус с помощью автоматического ст - ройства 8 разрезается на плиты заданных размеров.

Производительность такой установки составляет 30 .40 тыс. м3 изделий в год. Ее обслуживают трое рабочих в смену.

Самозатухающий пенополистирол ПСБС получают теми же технологическими способами без изменения технологических параметров. В этом случае либо используют бисерный полистирол, в состав которого на стадии изготовления введены антипирены, либо обрабатывают обычные гранулы после их предвспенивания водной суспензией антипнрена, состоящего из триокснда сурьмы, хлорированных парафинов ХП-70 и эмульгатора ОП-7. Дальнейшая технология пенопласта остается без изменений.

Омоноличивание (спекание) предвспененпых зерен полистирола можно осуществлять непосредственно в строительных консірукциях по время их совместной тснлоплажпостной обработки п пропарочных камерах, автоклавах, кассетах и т. п. (табл. 13.3).

|

Таблица 13.3. Технологические параметры формования изделий из пенополистирола

|

Весьма перспективным направлением использования полистирола в строительной тепловой изоляции является получение композиционных материалов, изделий и конструкций нз них. Сочетание пенополистирола с минеральными вяжущими веществами (цементом, гипсом, ГЦПВ) хотя и приводит к заметному увеличению средней плотности изделий (до 200 кг/м3 и выше), но позволяет получать трудносгораемый материал с весьма высокими механическими и теплоизоляционными свойствами.

Особенно перспективен так называемый «метод самоуплотняющихся масс», разработанный в МИСИ им. В. В. Куйбышева.

Сущность этого метода заключается в следующем. Формовочную смесь, состоящую из раствора вяжущего и подвспененных зерен полистирола, помещают в замкнутый перфорированный объем (в перфорированную форму нужной конфигурации) и подвергают тепловой обработке Зерна полистирола, довспениваясь и увеличиваясь в размере, создают внутреннее давление в массе. В результате из массы через перфорацию формы выжимается вода (до 70% от начального водосодержания) и одновременно равномерно по всему объему происходит уплотнение обезвоживающегося раствора вяжущего. Тепловую обработку таких масс можно осуществлять в пропарочных камерах, автоклавах, сушилках, обогреваемых пресс - формах. Однако лучшие результаты получаются при применении электропрогрева. В этом случае массу укладывают в токонепрово - дящие формы и с помощью электродов пропускают через нее ток промышленной частоты. За счет сопротивления массы температура за 1...3 мин возрастает до 80...100°С, причем более высокая температура в начале процесса набюдается в средней части массы. Поэтому наиболее интенсивное вспучивание зерен полистирола начинается именно там, вследствие чего вода из центра изделия отжимается к периферии и через перфорацию формы удаляется наружу.

Этим методом можно получать многослойные изделия и конструкции, обладающие высоким термическим сопротивлением н необходимыми прочностными показаіс. тнми. При лом за счет миграции наиболее тонких частиц вяжущего и развиваемого зернами давления обеспечивается хорошее сцепление между ; ми слоями с наличием переходных зон. Механическое удаление большей части воды затворения делает этот способ малоэнергоемким, а хорошее равномерное уплотнение минеральной части материала существенно (в 1,5... 2 раза) увеличивает его прочность по сравнению с полистиролбетоном той же средней плотности, полученным обычным способом.

При применении способа самоуплотняющихся масс для производства высокопористой керамики и огнеупоров в 3...4 раза снижается расход топлива на сушку сырца и практически полностью исключаются сушильные усадки. В этом случае применяют отсев бисерного полистирола (фракции менее 0,5 мм). Выгорая при обжиге, зерна полистирола формируют равномерную пористую структуру с замкнутыми порами.

Применяя вяжущие вещества, развивающие при твердении высокую до 85...90°С температуру, можно вообще обходиться без тепловой обработки, а использовать для вспучивания гранл полистирола экзотермический эффект твердения.

Опубликовано в

Опубликовано в