Печь системы В. Н. Козлова

1 апреля, 2013

1 апреля, 2013  admin

admin Печь двухканальная, циркуляционного типа. Каждый из двух одинаковых смежных каналов имеет камеры сушки обугливания, конденсационную и калориферную установки. Камера сушки расположена отдельно от печи, но находится на одной прямой с нею. Конденсационная и калориферная установки расположены рядом с камерой обугливания, причем первая — в начале, а последняя — в конце камеры.

Камера сушки. Камера сушки 1 (рис. 29) представляет собой кирпичный канал, отстоящий от приемного тамбура печи на расстоянии 8 м. Так как печь двухканальная, то соответственно имеются две камеры сушки, стоящие рядом и разделенные общей средней стенкой. Стены каналов имеют толщину 520 мм. Свод над каждым каналом — кирпичный, толщиной 250 мм. Сверху у кирпичного свода имеется слой шлака, покрытый цементной коркой. Фундамент — из бутового камня.

В начале и конце камеры сушки имеются железные шиберы с тепловой изоляцией, поднимающиеся при помощи лебедки с электродвигателем.

В камеру вмещается десять вагонеток. Загрузочная емкость одной вагонетки 10,5 м3 дров, разделанных на чурки длиной 200 мм и загружаемых насыпью.

Нагрев и - сушка дров производятся теплотой отработанных продуктов горения, поступающих из рекупеоатора печи. С этой целью продукты горения засасывают вентилятором камеры сушки и по подземному газопроводу нагнетают в смесительную ка. черу. Так как отработанные продукты горения из рекуператора поступают при температуре 375—425°, то в смесительную камеру одновременно по газопроводу засасывается из камеры сушки отработанный теплоноситель при температуре 90е в количестве, необходимом для понижения температуры продуктов горения до 200- 250D. Регулирование соотношения между продуктами горения из рекуператора и отработанным теплоносителем из камеры сушки производится дросселями, установленными в газопроводах. Для наблюдения за температурой теплоносителя на газопроводе после

14 В. Н. Козлов, А. А, Нимвицкий

|

|

Hf^sT

|

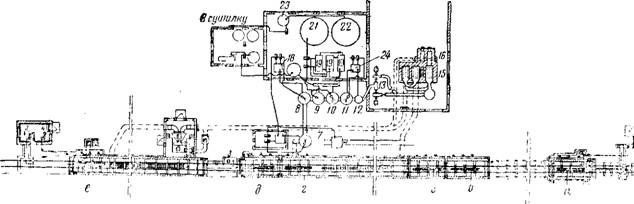

Рис. 29. Печь системы В. Н. Козлова. Общий вид и план: |

/—-камера сушки; ^--приемный тамбур; 3— камера обугливания; '/—средний тамбур-, Л—камера охлаждения; 6—выводной тамбур; 7 норный с к р у б б с р - с м о л о о т д е л и т е л I ; Я—второй скруббер-смолоотделитель; 9-- первый солевой скруббер; 10— второй солевой скруобер; 11— промывной скруббер; 12 каплеуловитель; 13—га. чодувка; 14- капле уловитель;/5—реку ператор; 16—топки ею; 17—бак для смолы; /<У—бак для кислой смолы; 19 -бак для раствора древесноуксуChoiО порошка; 20—бак для кислой воды; 21 и 22—Оте гойники; 23- бак для чистого раствора дренеспоукспого порошка; I, П. Ш, IV, V, VI, VII, VIII--Шиберы и

Двери; а, 6, в, г, <). г—каретки толкателя

Вентилятора установлена термопара с гальванометром на общем щите.

Смесь газов и паров под действием вентилятора направляется в горизонтальный боров, расположенный вдоль камеры сушки. В своде этого борова, по всей его ширине, устроено 24 щели размером 1,2X0,125 м. Через эти щели теплоноситель, выйдя из борова, поднимается под дно каждой вагонетки. Часть теплоносителя идет по свободному сечению между стенками камеры сушки и вагонеток, а другая — большая часть — через промежутки между чурками, равномерно омывая их и высушивая. Отработанный теплоноситель возвращается по газопроводу через отверстие в поду, находящееся на расстоянии четырех вагонеток от начала камеры сушки.

Процесс сушки проходит следующим образом. В начале камеры сушки на длине, равно!! приблизительно длине четырех вагонеток, происходит прогрев древесины в атмосфере насыщенных водой газов. Влагосодержание этих газов выше влагосодер - жанпя их при точке росы и поэтому в начале камеры сушки имеет место частичная конденсация водяных паров с использованием скрытой теплоты конденсации на нагревание дров. В середине и конце камеры происходит собственно процесс сушки древесины. Наиболее интенсивная сушка идет в конце камеры, в последних четырех вагонетках.

Так как соотношение между отработанных! теплоносителем из камеры сушки и продуктами горения из рекуператора составляет приблизительно 2 : 1, то в зоне рециркуляции на длине около двух третей всей длины камеры сушки имеет место интенсивная циркуляция теплоносителя. За счет это:'] циркуляции происходит быстрая и равномерная сушка всей массы загруженных в вагонетки л ров и достаточно высокая, приближающаяся к 100%, степень насыщения теплоц.-снтстя парами воды. Опыт показывает, что отработанный теплоноситель выходит из камеры сушки в дымовую трубу в состоянии. перенасыщения нарами воды после частичной конденсации этих паров в начале камеры сушки.

Дымовые газы, насыщенные парами воды, с пода в начале камеры сушки отводятся в дымовую трубу. Температура газов и паров в начале камеры сушки: вверху— от 50 до 60", внизу — от 40 до 50"; з конце камеоы сушки: внизу от 80 ло!20 вверху — от 90 до 1003.

От слешера I камере, сушки, ва. едклки с дровами подаются -> юктровозом. а в камеру вводятся при помощи лебедки с электродвигателем.

Вс>од ваьчнлок с дровами в камеру сушки и вывод из нее производится по одной вагонетке через промежуток вре. мени, определяемый размерами камеры сушки, начальным и конечным содержанием в дровах влаги, продолжительностью сушки и температурным режимом. При установившемся режиме сушки продолжительность пребывания дров в камере сушки — 20 часов. Таким образом, при числе вагонеток— 10, их передвигают через каждые 2 часа, причем дрова за 20 часов высыхают от влажности 45— 50% до влажности 12—18%.

Собственно печь. Печь (рис. 29) еостит из следующих частей: приемного тамбура 2, камеры обугливания (жжения) 3, среднего тамбура 4, камеры для охлаждения угля 5 и выводного тамбура 6. В печь вмещается 16 вагонеток — три в приемном, среднем и выходном тамбурах, семь - в камере обугливания и шесть — в камере охлаждения.

В печи, в поду положены чугунные шпалы, а на них - вдоль всей печи —- рельсы (шириной колеи 1524 мм).

Приемный тамбур имеет кирпичные стены Is свод и железный, герметически закрывающийся, шибер с тепловой изоляцией. Шибер поднимается при помощи цепи с противовесом. Он оборудован особыми приспособлениями для прижима его к чугунной раме для обеспечения требуемой герметичности.

В приемный тамбур вмещается одна вагонетка. Она поступает при температуре в тамбуре 50: и находится здесь два часа. Камера обугливания имеет кирпичные стены и свод; длина ее 34,05 м. В начале и конце камеры обугливания имеются железные подъемные шиберы с тепловой изоляцией. Так как вагонетки в печи не сцеплены одна с другой, то шиберы, п. рн спущенном положении плотно прилегают к поду и к боковым направляющим стойкам, чем достигается необходимая герметичность камер печи.

Подъем и опускание всех шиберов производятся при помощи одной лебедки с электродвигателем.

Температурный режим в камере обугливания: в начале камеры вверху 220э, внизу 180:; в середине — вверху 300°, внизу 280°; в конце — вверху от 380 до 390°, внизу — от 370 до 380л

Чурки поступают в печь при температуре их 50е, уголь выходит при температуре 380—390е.

В средний тамбур вмещается одна вагонетка с прокаливаемым углем, поступающим в нее при температуре 380е.

Время пребывания вагонетки с углем в этом тамбуре раЬно двум часам. Средний тамбур отделяется от камеры обугливания и камеры охлаждения угля шиберами с тепловой изоляцией.

Камера охлаждения, примыкающая к среднему тамбуру, на протяжении 7,5 м —- кирпичная, а в остальной части па протяжении 22,0 м — из листового железа.

Камера охлаждения отделена от среднего тамбура и выходного тамбура подъемными шиберами. В ней помещается шесть вагонеток. Вагонетка проходит через всю камеру в течение 12 часов. Охлаждение вагонеток и угля происходит за счет передачи тепла наружу через стенки, свод и под. Уголь и вагонетки охлаждаются в камере охлаждения до температуры 60°.

Выходной тамбур — кирпичный, длина его 6,45 м. Он отделен от камеры охлаждения шибером с изоляцией. С наружной стороны выходного тамбура имеется подъемный железный шибер без изоляции, герметически закрывающийся.

В выходном тамбуре помещается одна вагонетка с углем. Время пребывания ее здесь — два часа.

Температура угля при его выходе из выходного тамбура должна быть не выше 40°. Вывод вагонеток с охлажденным углем из выходного тамбура и передвижение их на площадке к месту разгрузки производится при помощи лебедки с электродвигателем, установленной на площадке для разгрузки угля.

Конденсационная установка. Парогазы, по выходе из входного конца камеры обугливания, поступают по газопроводу в поду сначала в вертикальный смолоотстойник, а из него — в установку, состоящую из системы башен скруббфного типа—смолоотделите - лей, солевых скрубберов для улавливания уксусной кислоты и скруббера для промывки парогазов. Все они железные, одинаковых размеров. Из первого скруббера—смолоотделителя 7 парогазы поступают во второй скруббер — смолоотделитель 8. Пройдя через них, парогазы поступают в первый солевой скруббер 9, идут нисходящим потоком и отводятся во второй солевой скруббер 10, Из него — в промывной скруббер 11, а затем, пройдя через капле - уловитель 12, поступают в газодувку 13, которая большую часть парогазов нагнетает через второй каплеуловитель 14 в трубки рекуператора 15, а избыточную часть парогазов, образующуюся при процессе обугливания дров, — в топку 16 рекуператора.

Для орошения солевых скрубберов с целью улавливания уксусной кислоты применяется нейтральный раствор ацетата кальция. Уксусная кислота, поглощенная раствором ацетата кальция, нейтрализуется в лотке известковым молоком. Нейтрализованный раствор ацетата кальция из лотка стекает в промежуточный бак — сборник 19, в котором он отстаивается от крупных частичек шлама и идет на орошение солевых скрубберов. Количество раствора, поступающего на орошение, во все время работы солевых скрубберов остается неизменным. Избыточное количество раствора, получающегося в процессе нейтрализации кислого раствора ацетата кальция, отводится в отстойники 21 и 22. Отстоявшийся чистый раствор ацетата кальция из отстойника стекает в бак 23, а из него поступает в сушильный цех.

В промывном скруббере It орошение производится холодным конденсатом из бака 20 ддя промывной воды. Избыточное количество конденсата отводится из этого бака для извлечения спиртов и других легколетучих веществ, а кислая вода используется для приготовления известкового молока,

Циркуляционные парогазовые продукты обугливания древесины, нагретые в рекуператоре до 400—425°. поступают в камеру обугливания по газоходу, расположенному в выходном конце камеры обутливания, посредине пода; длина его равна длине четырех вагонеток. В своде газохода устроены отверстия, через которые нагретые газы поступают под вагонетки.

Парогазы проходят по камере обугливания навстречу вагонеткам с древесиной и углем, отдают теплоту, обогащаются продуктами сушки и обугливания древесины и вместе с ними выходят из печи в начале камеры обугливания в конденсационную установку. В круговом движении, при определенной производительности печи, количество циркуляционных газов все время остается приблизительно одинаковым.

Рекуператорная установка. Рекуператор имеет две топки с горизонтальной колосниковой решеткой. Топливом могут служить дрова, их суррогаты, неконденсирующиеся газы, парогазовая смесь обугливания древесины или генераторный газ.

Продукты горения из топки по вертикальному дымоходу поступают в верх первой секции рекуператора, в межтрубное пространство его. Имеется и вторая топка; продукты горения поступают из нее в дымоход второй секции. Пройдя сверху вниз через первую секцию, продукты горения поступают снизу во вторую секцию, из которой их отводят в третью секцию, а из нее — в подземный газопровод, идущий в камеру сушки.

Циркуляционные газы при температуре 90° нагнетаются в распределительный коллектор первой секции калорифера (по ходу продуктов горения). Пройдя по трубкам сверху вниз, газы затем поступают в низ третьей секции рекуператора, из которой их от - Еодят сверху во вторую секцию. Из второй секции рекуператора циркуляционные газы при температуре 425—450° по хорошо изолированному газопроводу поступают в камеру обугливания. Таким образом, теплообмен между продуктами горения и циркуляционной парогазовой смесью происходит в первой секции по принципу параллельного тока, во второй и третьей — по принципу противотока. Такой метод теплообмена между продуктами горения и парогазовой смесью обеспечивает значительно большие производительность, сроки службы и повышенный коэффициент полезного действия рекуператора. Воздух в количестве, необходимом для процесса горения, засасывается в топку под действием вентилятора, установленного у камеры сушки.

Размеры трубок, из которых изготовлен рекуператор: длина — 3,2 м; диаметр — 86/102 мм.

Передвижение вагонеток. В камере сушки и в печи вагонетки Передвигаются толкателем. Толкатель состоит из двух лебедок с электродвигателями, стального каната и кареток на роликах, прикрепленных к канату. На канате укреплено всего шесть кареток с толкающим зубом. Каретки расположены в начале камеры сушКи; в приемном тамбуре печи; в камере обугливания; в среднем тамбуре; в камере охлаждения; в выходном тамбуре.

Конструктивно каретка выполнена так, что ее зуб все время находится в выключенном (нерабочем) состоянии! и может быть включен при помощи наружных рычагов и внутренних линеек, когда требуется по условиям технологического процесса.

Для передвижения вагонеток в камере сушки и в печи отвертывают вертлюги наружного шибера / выходного тамбура, поднимают шибер /, зацепляют крюком троса вагонетку, находящуюся в выходном тамбуре, и при помощи электролебедки, установленной у площадки для разгрузки угля из вагонеток, переводят вагонетку из выходного тамбура на разгрузочную площадку. Затем наружный шибер опускают, поднимают шиберы II и III, включают каретку в толкателя, пускают в действие лебедку и вагонетку из среднего тамбура передвигают в камеру охлаждения, толкая все находящиеся в ней вагонетки. Когда каретка толкателя дойдет до крайнего положения, направление вращения лебедки меняют на обратное, пускают в ход другую лебедку и толкатель отходит в исходное положение.

После этого включают каретку б толкателя, и все вагонетки, находящиеся в камере охлаждения, передвигают на длину одной вагонетки вперед; при этом первая вагонетка становится под шибер II. Шибер III опускают, включают каретку а и пускают в действие лебедку, которая первую вагонетку переводит в выходной тамбур. Затем шибер II опускают, поднимают шиберы IV и V и включают каретку д, и вагонетка из приемного тамбура передвигается на один ход каретки. После отхода каретки в исходное положение работа толкателя повторяется; зуб захватывает вагонетку за задний упор и передвигает ее в камеру обугливания. Затем включается каретка г, и все восемь вагонеток передвигаются в камере обугливания в конечное положение. При этом последняя вагонетка встает под шибер IV. Затем опускают шибер V, дают каретке г обратный ход и после этого первую вагонетку устанавливают кареткой в в средний тамбур. Шибер IV опускают, открывают наружный шибер VI приемного тамбура печи и шибер VII Камеры сушки, и одну вагонетку из камеры сушки при помощи лебедки переводят в приемный тамбур печи. После этого шиберы VI и VII опускают и приступают к передвижке вагонеток в камере сушки. Включают каретку е и при помощи двух лебедок все девять вагонеток в камере сушки передвигают за два хода каретки е на длину одной вагонетки. После этого поднимают шибер VIII в начале камеры сушки и при помощи лебедки вводят в камеру сушки одну вагонетку с сырыми дровами. Шибер VIII опускают. На этом и заканчивается полный цикл передвижки вагонеток в камере сушки и собственно печи.

Технические показатели работы печи. Производительность

Печи при работе на сырых дровах влажностью 40—50%, т. е. свежей рубки, в зимнее время определяется по количеству переугли - Ваемой древесины 105 м'; в сутки на один канал.

При работе в летнее время на полусухой древесине количества тепла, поступающего с отходящими продуктами горения из топки рекуператора в камеру сушки, вполне достаточно, чтобы обеспечить просушку древесины до влажности 10—12%. В этом случае печь обеспечивает обугливание 126 м3 древесины в сутки на один канал.

При нормально!! работе печи (на двух каналах) и при 320 рабочих днях в году печь переугливает 75 тыс. скл. м3 древесины с полнодревесноетью 68%. Выжиг угля при соотношении пород обугливаемых дров 50%, — хвойных и 50% — березы на два канала в течение года составляет 54 тыс. м3.

Манометрический режим при нормальной работе печи характеризуется следующими данными (в мм вод. ст.):

Давление:

После газодувки.................................................. 100—130

После рекуператора............................................ 8 — 10

Разрежение:

TOC o "1-3" h z Перед газодувкой................................................ 70—80

. четвертым скруббером.............................. 25—35

, первым скруббером ................................... 15—20

В стояке смо. тоотделителя............................. 0,5—1,0

Во всей камере переуглнвания давление положительное, что имеет весьма важное значение, так как исключается засасывание воздуха. В камере охлаждения давление равно 0,5 мм вод. ст.

Температурный режим таков:

В рекуператоре (в °С)

В топке................................................................................ 1050-1100

„ первой секции......................... •.................................... 650—700

Во второй секции............................................................. 500—600

В борове......................................................... 380—450

Температура циркулирующих неконденсирующихся

Газов при входе з камеру обугливания................................. 380—390

В камере сушки

Верх:

Начало........................................................................................ 45

Конец.................................................................. 120

Низ:

Начало................................................................................... 60

Конец......................................................................................... 100

Температура поступающей в камеру сушки смеси

Топочных газов и воздуха. . . . •........................................ 220—240

В камере обугливания

Верх:

Начало... . . . ....................................... 200

Середина...................................... .............................. 320

Конец................................... ........................................................ 380

Низ:

Начало.................................................................................. 180

Середина................................................................................ 300

Конец............................................................................................. 370

В камере обугливания весьма незначительная разница в температурах по вертикальному сечению: в конце камеры обугливания, где процесс переугливания уже закончился, разница температур не превышает!0Э.

Равномерность температуры по вертикальному сечению обеспечивает получение равномерною по элементарному составу древесного угля. Такая равномерность достигается принудительным движением циркулирующих газов и правильным распределением подаваемого в камеру обугливания теплоносителя.

Температура в камере охлаждения в летний период около 85°, в зимний период — 80°; в выходном тамбуре температура на 10— 12° ниже.

Перед первым смолоотделителем температура 130°, перед первым солевым скруббером 98°, перед промывным скруббером 96° и после пего 95°. Температура парогазов перед рекуператором 95°.

Выход угля из 1 скл. м3 показан в табл. 62.

Таблица 62 Выход Vi-дя в печи В. Н. Козлова в м3

J Выход

|

|

|

F ?ПРР 7 - j jp; Р '.'СИПЫ |

|

Г:о ооъему |

Г о лк*тно сухой, дренеслкы в

|

|

TOC o "1-3" h z Г: ль............................... ; 86

Сосна................................ * 82

Вгпеза..... .1 67

Содержание нелетучего j порода в угле (в абсолютно сухой массе) 68--70°,', при ггрме не чиже 05%. При нормальном температурном рс-жнме разница в содержании нелетучего углерода в угле вверху и вгипу вдюгютки не превышает 2П;,.

|

40 40 37 |

Вес 1 м3 угля в абсолютно сухом состоянии: елового— 120 кг, соснового — от 142 до 147 кг, березосс го от 195 до 210 кг.

Механическая прочность (остаток в барабане) в %: елового угля — от 47 до 50. сосновою — от 54 до 63, березового — от 64 до 66, осинового — от 54 до 57.

Расход дров на шуровку топки рекуператора зависит в основном от ритмичности работы печи, от породы и влажности обугливаемых II топливных дров.

При обугливании сырых дров, в состав которых входит 64% березы и 36% хвойных, расход дров составляет 15—16% от технологических дров.

Средняя концентрация раствора древесноуксусного порошКа— 17,5%. На выпарку раствора и сушку порошка идут отходы дроворазделочнон станции и угольный мусор.

При переработке смешанных дров, в которых сосны 59,5%, березы — 26,8'%. с енны — 5,7'И, ели — 6%, пихты — 2%' из 1 скл. м3 получено древесноуксусного порошка (в растворе), в пересчете на стандартный 67%-ный порошок — 21,72 кг.

При расчете по породам из 1 скл. м3 пихтовых дров получено 9,97 кг порошка, из еловых— 12.76 кг. сосковых— 15,80, осиновых— 18,55 и из березовых — 39.63 кг.

Вследствие потерь порошка при сушке выход его в килограммах в 1954 г. составил из 1 скл. м3 еловых дров — 13, сосновых 14,5, осиновых 17, березовых 3S. Выход смолы из 1 м3 — 23,5 кг.

Особенности печи Козлова. В печи обеспечен выжиг древесного угля, одинакового по составу, величине кусков и механической прочности, так как вагонетки с углем проходят зону прокаливания, нмеюшую постоянную температуру при крайне незначительной разнице температур между верхом и низом печи, а для пиролиза применяются дрова, разделанные на чурки длиной 0,2 м и толщиной не более 0,13 м.

Вследствие выделения стадии сушки в отдельную независимую камеру устранено подмешивание к продуктам разложения древесины дымовых газов или потерн этих продуктов в значительных количествах.

Парогазовая смесь выходит из печи равномерно и имеет практически постоянные состав и температуру (145—150е), благодаря чему улучшается работа конденсационной установки.

Способ выделен-я уксусной кислоты из парогазов, без охлаждения их нейтральных; раствором ацетата кальция, циркулирующим в солсшх скрубберах, исключает возможность засорения скрубберов и коммуникации шламом, образующимся в результате взаимодействия смолпных кислот с гидратом окиси кальция. Кроме того, он дает возможность потучать концентрированный раствор от переработки дров хвойных пород с содержанием древесноуксусного порошка в 18% и товарную смолу без затраты пара и воды.

Расход топливных дров влажностью 45—50% на процесс обугливания невелик и составляетт 15—16% от объема технологических дров.

Во всей печи давление - положительное, что исключает попадание в печь воздуха.

При извлечении[19] уксусной кислоты из парогазов не в виде ацетата кальция, а в виде жижки возрастает расход топлива на шуровку топки приблизительно на 15%, так как неконденсирующиеся газы приходится нагревать не с 90° до 400°, а с 30° до 400°; возрастает и расход воды на охлаждение циркуляционных газов.

Опубликовано в

Опубликовано в