Печь системы Аминова

1 апреля, 2013

1 апреля, 2013  admin

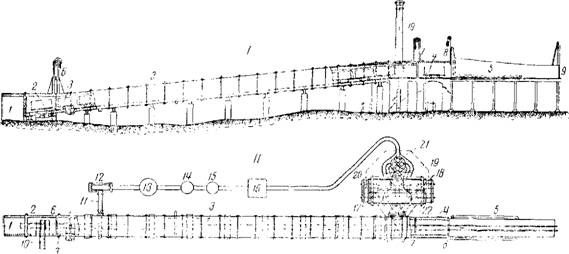

admin Устройство печи. Древесина и уголь в печи (рис. 30) нагреваются неконденсирующимися газами, нагретыми в кирпичных регенераторах.

Печи Аминова бывают одноканальными и двухканальиыми. Каждый канал состоит из помещения 1 для толкателя, входного тамбура 2, камеры сушки и обугливания 3, среднего тамбура 4, Камеры тушения угля 5. Камера обугливания имеет подъем по направлению движения вагонеток под углом 8° к горизонтальной плоскости1; остальные камеры — горизонтальные; средний тамбур и камера тушения расположены на эстакаде.

Камера тушения — железная, остальные камеры — кирпичные. Толщина стенок: камеры тушения — 0,003 м, камеры обугливания в нижней части — 0,7 м, в верхней — 1,35 м. Толщина свода 0,5 м. Вся печь крыта черепицей. Высота канала — 2,3 м, ширина — '2.5 м; длина камеры обугливания — 55 м.

Во входной тамбур вмещается одна вагонетка, в камере обугливания— 16 вагонеток, в среднем тамбуре — одна вагонетка, в камере тушения — 8 вагонеток. Всего в каждом канале 26 вагонеток.

В боковой стенке камеры входного тамбура дверь деревянная на железном каркасе.

Камеры отделяются одна от другой тремя подъемными железными шиберами б, 7 и 8. Подъем шиберов производится при помощи цепей, перекинутых вверху через блоки и имеющих на другом конце противовесы.

На выходном конце камеры тушения — двухстворчатая дверь 9. Так как парогазы выходят из камеры сушки и обугливания при температуре около 90°, то во избежание корродирующего действия при конденсации паров кислот шибер б, разделяющий приемный тамбур и камеру сушки и обугливания, со стороны камеры су шки и1 обугливания изолирован деревом.

В углублении, перпендикулярно длине печи, проложен рельсовый путь 10. но коюрому траверсу с вагонеткой, груженной сырыми дровами, вводят через боковую дверь в приемный тамбур

|

Рис. 30. Печь Аминова. /--продольный разрез; //—план: |

И опорожненную траверсу выводят обратно. По всей печи идет рельсовый путь, который продолжается на эстакаде по выходе ив камеры тушения и спускается с эстакады для отвода печных вагонеток к дроворазделочной станции после разгрузки с них угля. Винтовой толкатель, установленный в специальном помещении, приводится в движение электродвигателем в 10 квт. При пуске в действие толкатель упирается в вагонетку, стоящую на траверсе в приемном тамбуре, и передвигает ее в камеру сушки и обугливания. После того как вагонетка перейдет в камеру сушки и обугливания, дают толкателю обратный ход и он уходит в исходное положение.

В нижней части камеры сушки и обугливания имеется упор, который поднимается и опускается при помощи приспособления, находящегося вне печи. В середине печи имеется особое приспо собление (с электродвигателем) для перевода вагонетки из середины тамбура в камеру тушения. Из камеры тушения вагонетку выводят на эстакаду при помощи лебедки с электродвигателем и тросом.

Передвижение вагонеток. Открыв входную дверь камеры тушения, прицепив конец троса от лебедки к первой вагонетке ir пустив в ход электродвигатель, выводят вагонетку из камеры к приспособлению на эстакаде для разгрузки. Уголь ссыпают в железнодорожный вагой, а вагонетку отправляют под погрузку чурок.

После закрытия выходной двери камеры тушения поднимают шибер между средним тамбуром и камерой тушения и при помощи приспособления в среднем тамбуре передвигают одну вагонетку с. углем из среднего тамбура в камеру тушения. Эта вагонетка передвигает перед собой все се. мь вагонеток, оставшихся в камере тушения. Затем опускают шибер между камерами (средним тамбуром и тушильннком) и поднимают один шибер мели}' камерной сушки и обугливания п средним тамбуром и - другой шибер, между входным тамбуром и камерон сушки и обугливания.

Пускают в ход двигатель, п толкатель передвигает вагонетк;, из входного тамбура в камеру сушки и обутливания; при этом весь состав вагонеток, находящихся в камере сушки и обугливании в числе 16, передвигается на длину несколько большую, чем длина одной вагонетки, так что вагонетка с готовым углем переходит из ка.крн сушки и обугливания в средний тамб р. Упор, находящийся в нижней части камеры сушки и обугливания, го время передвижения опускают. Затем упор поднимают и толка гелю дают обратный ход. Одна вагонетка с углем остается к среднем тамбуре на горизонтальном поду, а остальные 16 ид г обратно по камере сушки и обугливания вслед за толкателем до, упора. Вагонетки перед шибером между входным тамбуре.:.: .и камерой с шки и обугливания задерживаются упором, а шгок толкгдт дя ходит в исходное положение.

После этого шиберы между камерами опускают, входную дверь входного тамбура открывают, п пустая траверса выкатывается из входного тамбура наружу. На траверсу ставят вагонетку с сырыми чурками, вкатывают траверсу в тамбур и входные двери его закрывают.

На этом передвижка вагонеток в печи заканчивается. Продолжительность между передвижками составляет около двух часов.

Циркуляция газов. Смесь газов и паров — продуктов сушки и переугливания древесины и циркуляционных рабочих газов — выходит с пода камеры сушки и обугливания в начале ее по газопроводу 11 и при помощи центробежного вентилятора 12 ее подают в конденсационную установку. Здесь газы и пары проходят снизу вверх через башню-смолоотделитель 13, башню 14 для извлечения уксусной кислоты известковым молоком, конденсатор 15, Скруббер 16 и затем поступают в регенераторы 17 и 18. На каждую двухканальную печь приходится два регенератора с одной дымовой трубой 19. При двух дзухканальных печах, стоящих на небольшом расстоянии одна от другой, поставлены с одной стороны две пары регенераторов и одна дымовая труба. В каждой паре регенераторы работают попеременно — один охлаждается, другой — нагревается. Такие смены регенераторов происходят через два-три часа. Неконденсирующиеся газы перед регенератором разделяются: 16—20 "л их идет по газопроводу 20 в топку одного регенератора, где сгорают с добавлением твердого топлива, остальные неконденсирующиеся газы (80—84 %) идут через перекидной клапан 21 во второй регенератор, в котором они нагреваются за счет тепла кирпичной насадки, и через второй перекидной клапан 22 поступают через под в верхнюю часть камеры сушки и обугливания. Они производят работу по обугливанию и сушке по всей длине камеры и вместе с продуктами сушки и обугливания древесины уходят в нижней части камеры обугливания по газопроводу к вентилятору.

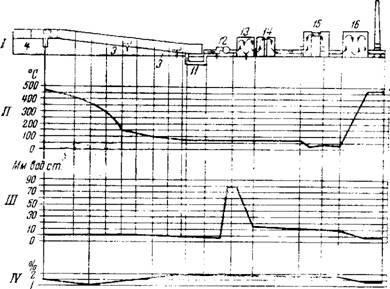

Температура неконденсирующихся газов при поступлении в верхнюю часть камеры сушки и обугливания колеблется от 650°, тотчас после перекидки клапанов регенераторов, до 250э перед следующей перекидкой клапанов. Температура при выходе газоз и паров из нижней части камеры сушки и обугливания равна 80—90°, температура неконденсирующихся газов перед регенераторами равна 20". Таким образом, вагонетки в камере сушки И1 обугливания переходят постепенно' во все более и более горячие части этой камеры, следовательно, нагрев древесины при сушке и обугливании идет постепенно, без резких скачков. Готовый уголь выходит из камеры обугливания в средний тамбур, где несколько охлаждается, и лишь затем попадает в железную камеру тушения. Для ускорения охлаждения угля по внутренней поверхности стенок камеры тушения проведены трубы, по которым пропускается холодная вода.

Давление газов и паров в конденсационной установке и печи положительное, но в нижней части камеры сушки и обугливания — отрицательное, равное 2 мм вод. ст. Поэтому внизу камеры сушки и обугливания снаружи засасывается воздух, вследствие чего содержание кислорода в газах при входе в камеру обугливания равно 0,8%, в средине — 0%, при выходе газов из этой камеры— 1,8%', а в регенераторах — 0,8%. Свободный кислород способствует частичной газификации угля и окислению парообразных органических веществ, входящих в состав парогазов.

|

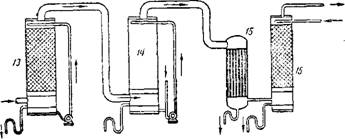

Рис. 31. Конденсационная установка при печи Аминова: 13—башня-смолоотделитель; 14—Скруббер для извлечения уксусной кислоты: /5—конденсатор; 16—Скруббер для извлечения спиртовых продуктов |

Конденсационная установка. Установка (рис. 31) для отъема конденсирующихся продуктов состоит из башни-смолоотдели - теля 13, башни 14 для извлечения уксусной кислоты, конденсатора 15 и скруббера 16 для промывки неконденсирующихся газов с получением раствора метилового спирта и других легколетучих органических веществ.

Парогазовая смесь под действием вентилятора поступает в башню-смолоотделитель с деревянной насадкой. Газы и пары, проходя снизу вверх навстречу току смолы, подаваемой на верх башни насосом, освобождаются практически полностью от смолы. Количество циркулирующей в этой башне-смолоотделителе промывной горячей смолы постоянно, так как избыток смолы, выделяющийся при промывке парогазов. отводится в химическое отделение.

Далее газы и пары поступают в нижнюю часть солевой башни-скруббера. В верх этого скруббера через форсунки подается насосом горячая смесь известкового молока с раствором древес - ноуксусного порошка для поглощения уксусной кислоты. Образовавшийся раствор порошка собирается в нижней части башни, откуда часть его подается насосом в верхнюю часть башни, а другая, избыточная, идет в химическое отделение па упарку и сушку.

IbtivTKi вое молоко в башшо-скруббер подается при такой темпера! ре, при которой исключается возможность конденсации народ воды на парогазов. ГТри таком способе извлечения уксусной кислоты возможно получить 18',у-ный раствор древесноуксусного ас решка.

Газы и пары зато; и. г. упают в верхнюю час г». содян-.ч и мед не го трубчатого конденсатора. Полученный конденсат с содержанием спирта от 0,4 до 1,0% стекает в приемный бак, а из него идет в xiiMiHHcKOr отделение на ректификацию. Неконденсирующиеся газы и нары воды и легколстучих веществ из конденсатора отводят в шккнюю часть водяного скруббера с насадкой из деревянных реек, в котором производится промывка их водой но принципу противотока. Скруоберная вода также подвергается ректификации для выделения древесного спирта. От^оязшийся раствор древесноуксусного порошка подвергается выпарке в барабанных сушилках, в результате чего получается 70°; - ный дрезеснпуксус

•!ЫЙ ПОрОШСК.

Из скруббера часть неконденсирующихся Ia.-ов постучщет г ре! енератсры, а другая, избыточная, часть газов отводится в толки.

Технические показатели работы печи Аминова. Температурный И манометрический режим печи Ампнова, а ткже содержант* кислорода в нарогазах в разных узлах печи Аминова г:сказаны на рис. о 2. Технические показатели работы печи Аминова при лереуглиьании дров длиной 1 м (70% ели н Н0% сосны', таковы -

TOC o "1-3" h z Нес 1 абсолг. i.:о сухих в............................................ _ j

Влажность дров в %.................................................. 28,6

Выход угля в % :

По объему из 1 М" дров....................................... . 73,5

По весу абсолютно сухих дров.............................. .43.1

Содержание общего углерода в угле в %........................ 86

Вес 1 мз угля в кг.............................. • . . . . 1>9

Содержанке в жижке в %:

Общих кисло:............................................................ 3,19

Спиртов........................................................... о,6!

Смолы (осадочной и расгворкмои) . . . - . . . 2,60 Выход из 1> 0 кг абсолютно сухих дров в кI:

Общих Кислот ..... . ........................................ 2,30

Спиртов........................ •......................................... 0,47

Смолы.................................................................... 3,60

Выход из 1 м3 дров в кг:

Общих кислот....................... ■....................... 6,10

Спиртов................................................................. 1,24

Смолы...................................................................... 9,50

Состав газон по - га ьемх в и,:

С02........................ 25",6 С-Н4 . . ■ . . 0,7

СО................. 11,0 Н2 . . . . - 3.6

СН4...................... 9,0 02 ........................................................ . 1,0

С3Н4.................... 0,7 N2................. ТЫ

15 В. Н. Коз. юн. А. А, Нммьии. ии

В эксплуатационных условиях ив 1 скл. м! переучтенных сосновых дров получается 8 кг 70%-ного серого древесноуксусного порошка, 2 кг метилового спирта (в пересчете на 100%-ный), 13,5 кг смолы и до 1 кг скипидара. Расход топлива в виде дров с влажностью 30% составляет 10% по объему от переугливаемых дров, плюс неконденсирующиеся газы.

|

Рис. '32. Диаграмма работы печи системы Аминова: /—пподо п. ный разрез; //-распределение температур: ИГ— распределение давлений; /[/—содержание кислорода в паоогазах; .3—камера сушки и обугливания: 4-сред- шш Тамбур: //-газопровод: /2-вентилятор: 13—Башня-смолоотделитель: 14-с о - левой скруббер д.In Извлечение уко-сной кислоты. /5—Конденсатор: 16—скруиоср |

Недостатки печи системы Аминова. Вследствие частичной потери в регенераторах и частичного сгорания за счет кислорода воздуха, засасываемого в начале камеры обугливания, выход метилового спирта и уксусной кислоты получается пониженным.

Вследствие того, что сушка и обугливание древесины происходят в одной камере, вся влага дров конденсируется вместе с продуктами обугливания древесины, а жижка получается с низким содержанием кислот и спиртов; переработка такой жижки по способу непосредственного извлечения уксусной кислоты является мало рентабельной.

Чрезмерное разбавление парогазов неконденсирующимися газами, которые являются теплоносителем не только для процесса обугливания, но и для сушки дров, затрудняет выделение смолы, кислот и спиртов из парогазов и часть смолы проходит в башню для получения раствора древесноуксусного порошка, понижая качество порошка.

Периодичность работы регенераторов вызывает значительное колебание температуры нагрева циркуляционных газов; в первый момент после перекидки клапанов температура доходит до 650°, а перед перекидкой равна 250°.

Разбавление неконденсирующихся газов продуктами горения в генераторах понижает калорийность неконденсирующихся газов и тем обесценивает их как топливо.

Наклон камеры обугливания под углом 8° значительно усложняет конструкцию печи и ее обслуживание и является нежелательным как со строительной точки зрения, так и с аэродинамической, вызывая значительную разность в давлении в начале и конце печи, что способствует засасыванию воздуха в начале (внизу) печи и потере неконденсирующихся газов в конце (вверху) печи.

Опубликовано в

Опубликовано в