ПАЙКА ТИТАНА И ЕГО СПЛАВОВ

7 августа, 2016

7 августа, 2016  admin

admin Титан — химический элемент IV группы периодической системы — относится к переходным металлам, отличается сравнительно небольшой плотностью (4,5 г/см3), малым температурным коэффициентом линейного расширения и коррозионной стойкостью в морской воде, агрессивных средах и различных климатических условиях. В зависимости от легирования и термообработки временное сопротивление титановых сплавов изменяется от 490 до 1372 МПа. Титан может работать в широком интервале температур от —253 до 500 °С.

Паяемость титана и его сплавов определяется его высоким химическим сродством к другим элементам, в том числе к кислороду, азоту, водороду. Это обусловливает, в частности, высокую химическую и термическую стойкость его оксидов.

Титан обладает полиморфизмом. При температуре ниже 882 °С он находится в a-состоянии (гексагональная решетка), а выше •— в (3-состоянии (кубическая решетка). Это обстоятельство сущест-' венно влияет на паяемость титана, возможность удаления его оксидной пленки и диффузию депрессантов из шва в паяемый металл. Элементы, образующие твердые растворы внедрения, относятся к вредным примесям (С, N, О, Н), охрупчивающим титан; находясь в растворе, они могут приводить к замедленному хрупкому разрушению сплавов. Температура перехода сплава ОТ4 из а - в (3-состояние соответствует 950 °С, сплава ВТЗ — выше 950 °С.

Элементы, образующие твердые растворы замещения, применяют в качестве легирующих элементов, а-сплавы (ВТ1—00, ВТ1—0) имеют временное сопротивление 294—686 МПа; они хорошо паяются и сохраняют высокую пластичность при криогенных температурах (ниже —70 °С). Например, сплав ВТ1—0 имеет временное сопротивление выше 980 МПа. Двухфазные сплавы а + р с преобладанием при температуре 20 °С a-фазы, легированные p-стабилизаторами в количестве до 2 % (ОТ4, ВТ4), имеют временное сопротивление 686—98Й:МПа; они более пластичны, хорошо паяются.

Сплавы титана с преобладанием p-структуры благодаря кубической решетке весьма пластичны при температуре 20 °С и упрочняются при термообработке; они сильнее и глубже окисляются на воздухе, быстрее наводороживаются при травлении. Вместе с тем в сплавах с (3-структурой процесс гомогенизации после диффузионной пайки происходит значительно медленнее, чем в сплавах с а + (3-структурной и особенно в сплавах с содержанием более 2 % стабилизаторов, что по-видимому, связано с более высоким содержанием в них легирующих элементов.

Титан относится к числу металлов-геттеров, интенсивно поглощающих азот и кислород и образующих с ними в твердом состоянии широкие области твердых растворов. В связи с большой растворимостью кислорода и азота и a-стабилизирующим действием этих элементов в титане на его поверхности при нагреве на воздухе образуется малопластичный слой a-твердого раствора (аль- фированный слой). Водород мало растворим в а-титане, но образует с а-сплавами гидрид титана Ті (ОН), способствующий их охрупчиванию. В а + р-титановых сплавах водород растворим в большей степени и устраняет их эвтектоидный распад. Поэтому восстановительные газовые среды, содержащие азот и водород, применяемые при пайке сплавов на иных основах, не пригодны для пайки титана и его сплавов.

При температуре 650—700 °С титан образует стойкий оксид ТіОг (рутил), выше температуры 900 °С — нитриды с азотом воздуха. Для предотвращения насыщения титана и его сплавов кислородом и азотом при нагреве, способствующими охрупчиванию, слой оксида и хрупкий слой твердого раствора кислорода и азота в титане (альфированный слой) перед пайкой должны быть тщательно удалены с поверхности паяемых деталей механическим или химическим способом.

Образование оксидов на очищенной поверхности титана при температуре 20 °С происходит сравнительно медленно, и пайка может быть проведена в течение первых суток после травления. При нагреве титана и его сплавов под пайку оксидная пленка образуется более быстро, особенно при температурах выше 650— 700 °С. Оксид титана ТІО2 химически стоек и обладает низкой упругостью диссоциации. В настоящее время для пайки титана и его сплавов иногда применяют специальные реактивные флюсы.

Образование оксидной пленки и альфированного слоя на поверхности паяемого изделия при пайке могут быть предотвращены, если изделие нагревать в чистом проточном аргоне или вакууме. Хотя оксид ТЮ2 и не восстанавливается в вакууме с остаточным давлением более 1,33-10~3—1,33-10~5 Па, относительно большая растворимость кислорода в а-Ті (до 20 %) и сравнительно небольшое содержание кислорода в контейнере при пайке в вакууме (р = 1,33• 10~2—1,33 Па) или в проточном чистом и сухом аргоне (гелии) оказываются достаточными для предотвращения образования оксида на предварительно очищенной поверхности титана при нагреве в этих средах.

Герметизация контейнера и чистота его внутренней поверхно-

сти оказывает большое влияние на качество паяного соединения. Небольшая течь или не очищенная от оксидов внутренняя поверхность контейнера из коррозионно-стойкой стали могут быть источниками кислорода, причиной окисления поверхности паяемого изделия и ухудшения качества паяного соединения.

Титан и его сплавы паяют при температуре выше 700—860 °С, т. е. выше температуры перехода а-Ті в р-Ті, в котором особенно высока растворимость кислорода.

От действия кислорода, появляющегося в контейнере из восстановленных оксидов стали, наиболее успешно защищают экраны из коррозионно-стойкой стали или из титана в виде крышек или негерметизированных коробок с чистой поверхностью.

Пайка титана легкоплавкими оловянными и высокоплавкими алюминиевыми припоями возможна только после предварительного лужения паяемой поверхности погружением в расплавленный припой при температурах, при которых тонкий слой пленки ТІО2 может быть восстановлен вследствие растворения кислорода в титане при температуре 800—900 °С. После устранения оксидных пленок и нагрева в инертной среде смачивание титана оловом и алюминием хорошее.

Флюсы, применяемые при пайке сплавов на других основах, не пригодны для пайки титана.

Рекомендуемые в литературе флюсы для пайки титана и его сплавов содержат главным образом хлориды и фториды металлов и рекомендованы для пайки в пламени кислородно-ацетиленовых горелок.

Титан и его сплавы лудят в жидком олове при перегреве до температуры 700—750 °С. Для этого деталь с обезжиренной и протравленной поверхностью быстро погружают в жидкое олово, чтобы поверхность титана не успела нагреться и окислиться. Перед погружением оксидную пленку быстро удаляют с поверхности жидкого олова. Такое лужение можно проводить и в среде проточного аргона. Выдержка в жидком олове технического титана должна быть не менее 15 мин. Деталь, вынутую из жидкого олова, быстро протирают чистой ветошью для удаления оксидной пленки со слоя олова. При этом на облуженной поверхности не должно быть участков, не смоченных оловом.

Необходимость перегрева олова до столь высоких температур при лужении титана и его сплавов, вероятно, обусловлена незначительной скоростью диффузии кислорода из оксидов с поверхности титана вглубь при более низких температурах. Облуженную поверхность перед пайкой слегка зачищают мягкой щеткой и протирают спиртом или ацетоном.

При пайке луженой поверхности температура нагрева паяльника не должна превышать 250 °С, так как выше этой температуры возможно нарушение сплошности слоя полуды. При пайке легкоплавкими припоями применяют обычные для этого процесса флюсы.

12 Зак 637

Лужение с помощью реактивных флюсов основано на способности титана восстанавливать металлы из их расплавленных солей. Процесс идет по следующим уравнениям:

Ti + 2SnCl2 = TiCl4 + 2Sn; Ti+4 AgCl = TiCU + 4 Ag.

Хлорид титана ТіСЦ в виде газа улетучивается с поверхности металла, разрушая при этом оксидную пленку ТЮ2, а восстановленные олово и серебро покрывают чистую поверхность облужи - ваемого металла. Очищенную поверхность титана и его сплавов, покрытую оловом или серебром, подвергают пайке обычными способами.

При реактивно-флюсовом лужении оловом поверхность титана покрывают в печи с нейтральной атмосферой. Реакция восстановления олова происходит при температуре 350—400 °С и сопровождается выделением белого дыма (ТіСЦ). После окончания реакции и охлаждения деталей остатки флюса должны быть немедленно и тщательно смыты в горячей воде (при температуре 70—90 °С), а детали просушены. Горячее лужение титана и его сплавов перед пайкой проводят с помощью реактивных флюсов или при погружении его в жидкий металл.

Перед пайкой титана с алюминием или алюминиевыми сплавами применяют предварительное алитирование титана в жидком алюминии, перегретом до температуры 720—790 °С. Перед погружением титана в ванну поверхность жидкого алюминия раскисляют флюсами, содержащими хлористые и фтористые соли щелочных металлов (например, флюсом 34А); длительность алитирования обычно не превышает 10—12 мин. Пайка титана и его сплавов на воздухе легкоплавкими оловянными припоями может быть выполнена только по предварительно нанесенному покрытию из химического или гальванического никеля, меди, олова. Временное сопротивление разрыву таких соединений не превышает 49 МПа.

Относительно прочное сцепление «барьерных» металлических покрытий с паяемым металлом получается после термовакуумного напыления слоя металлов (10—20 мкм) при разрежении 1,33 (10-2—10_3) Па на предварительно подогретую деталь.

Покрытие титановых сплавов слоем никеля может быть осуществлено также химическим способом из растворов, содержащих гипофосфит никеля; следует учитывать, что при этом покрытие представляет собой сплав Ni— (3—И %)Р и уже при невысоком нагреве (400—500 °С) происходит распад сплава Ni—Р с выделением фазы №зР.

Для титановых сплавов, особенно легированных алюминием, ванадием и молибденом, нашла применение пайка в сухом проточном аргоне с точкой росы —65 °С с предварительным вакуумированием контейнера. Пайку припоями, содержащими значитель

ные количества циркония, выполняют в вакууме с остаточным разрежением 1,33* 10~4 Па.

Для нагрева титана при пайке используют вакуумные или обычные электропечи. В последнем случае требуемая атмосфера вакуума или сухого инертного газа создается в герметизированном контейнере с помещенным в него изделием. Контейнеры изготовляют из тонколистовой хромоникелевой коррозионно-стойкой стали. При нагреве под пайку контакт титана со стенками контейнера недопустим во избежание их контактного плавления с образованием эвтектики Ті—Ni. Поэтому изделие изолируют прокладками из молибдена, слюды или керамики, не восстанавливаемой титаном (методом плазменного напыления наносят на приспособление слой оксида алюминия).

При пайке титана в вакууме должен отсутствовать контакт его с углеродом, так как он имеет высокое химическое сродство с титаном. При использовании графитовых нагревателей их покрывают слоем AI2O3. Нагрев контейнера с помещенным в него изделием небольших размеров возможен в расплавленной солевой ванне. При пайке титана и его сплавов с локальным нагревом применяют, например, лучевой нагрев или газовое пламя и флюс.

При газопламенной пайке с флюсами рекомендуют нагревать детали только после того, как припой уложен в зазор и поверхность титана, подвергаемая нагреву, покрыта слоем флюса. Применяемые для пайки титана флюсы малоактивны, часто загрязняют паяемую поверхность; припои растекаются по ней плохо и не обеспечивают стабильных механических характеристик паяных соединений. Сопротивление срезу соединений из титана и его сплавов, паянных в кислородно-ацетиленовом пламени серебрянными припоями с флюсами, составляет 39,2—225,4 МПа.

Опыты по ультразвуковой пайке титана не дали положительных результатов. Например, после ультразвукового лужения сплава ОТ4 слои припоев П200А и ПОС 61 оказались слабо связанными с основным металлом.

Высокое химическое сродство титана с другими элементами, в том числе и металлами, обусловливает его способность образовывать с большинством из них химические соединения и широкие области ограниченных твердых растворов, чаще всего с эвтектикой. Перитектики с титаном образуют только серебро (с химическим соединением TiAg) и вольфрам (без химического соединения). Неограниченные твердые растворы с титаном образуют лишь тугоплавкие металлы (Zr, V, Mo, Nb). Среди них цирконий и ванадий образуют твердые растворы с минимумом температуры плавления, а молибден и ниобий — твердые растворы с повышающейся температурой плавления сплавов при их введении.

Необходимость ограничения температуры пайки титана и его сплавов связана с большой скоростью роста его зерна и охрупчиванием в присутствии в сплаве кислорода при температурах выше 1000—1050 °С. Поэтому в качестве основы припоев для пайки титана и его сплавов используют среднеплавкие металлы — алюминий, серебро и легкоплавкий металл — олово, образующие с титаном химические соединения или достаточно легкоплавкие эвтектики, богатые титаном, с медью, никелем, кремнием. При пайке титана и его сплавов такими припоями в шве могут образовываться прослойки химических соединений и хрупкие эвтектики, содержащие эти соединения. Вследствие этого в паяемом металле отсутствует межзеренная химическая эрозия, но возможно охрупчивание паяемого металла при пайке.

Среди интерметаллидов, образуемых титаном с другими металлами, Ті N і имеет достаточно высокую пластичность (6 = 15 %; КС = 37,9 Дж/м2; оБ =852,6 МПа; /пл = 1300 °С). Однако в паяных швах при перитектической реакции в процессе охлаждения ТіNi превращается в хрупкий интерметаллид ТІ2ІМІ. Интерметаллид TiAg, суда по его микротвердости, значительно пластичнее, чем интерметаллид ТІ2С11.

Для пайки титана прежде всего нашли применение серебряные припои. При температуре перитектики в сплавах образуется неконгруэнтное соединение TiAg и широкая область твердых растворов. Интерметаллид TiAg относительно пластичен, но соединения из титана, паянные серебром, обладают невысоким сопротивлением срезу, в частности, из-за большой разницы температурных коэффициентов линейного расширения этой фазы и титана.

Введение в серебряный припой более 7—10 % Си после пайки готовым припоем приводит к резкому снижению механических свойств соединения вследствие образования по границе с паяемым металлом хрупких интерметаллидов ТіСиз и ТігСи. Из-за неравновесности процесса затвердевания при охлаждении паяного шва уже при содержании в серебряном припое свыше 0,3 % Си сначала образуется прослойка интерметаллидов в медью, а затем эти неравновесные фазы растворяются в припое, а по границе шва с основным металлом образуется равновесная для этих условий прослойка TiAg.

Для пайки титановых сплавов применяют также серебряные припои, легированные палладием и галлием, следующих составов (%): 1) 20 Pd, 3—10 Ga, Ag — остальное; /п = 930—960 °С; 2) 10Pd,90Ag;/пл = 985 °С,/п=Ю00°С;3) 7—15 Pd, 5—9 Ga, Ag — остальное; /n = 930-f-960 °С; 4) 3,5—6 Pd, 3,5—10 Al, Ag — остальное; tn = 6504-790 °С.

Технология пайки с этими припоями: медленный нагрев до 600 °С в вакууме (р = 1,33• 10~3 Па), заполнение рабочей полости печи геллием, быстрый нагрев до температуры пайки, выдержка при ней 2 мин и медленное охлаждение (50 °С/мин). Получаемые при этом паяные соединения имеют высокие механические свойства, однофазны по структуре и бездефектны. Припои обладают низкой эрозионной способностью по отношению к титановым сплавам.

Другой основой припоев для капиллярной пайки титана служит алюминий. Этот металл образует с титаном двойную диаграмму состояния с химическими соединениями. Однако скорость роста интерметаллида ТіАІз, образующегося по границе с паяемым металлом при температуре пайки, невелика, что обусловлено сравнительно высокой его энергией активации, равной 154 Дж/моль.

Алюминиевые припои при капиллярной пайке титановых изделий нашли применение при изготовлении звукопоглощающих сотовых панелей (при пайке обшивки с сотоблоками). В качестве припоя применен алюминиевый сплав 3003 в виде фольги толщиной 0,2 мм. Пайку проводили в вакуумной печи при давлении 2,0• 10—4 Па. Изделие для предотвращения стекания припоя подвергали вращению через дверцу печи. Режим пайки: нагрев до 679 °С; выдержка 3 мин с последующим охлаждением путем напуска в печь газа при температуре 66 °С. Для предотвращения заплавления перфорационных отверстий использовали стоп-пасту из АЬОз в виде порошка со связкой из изопрена и метакрилата. Паяные титановые панели на 30—50 % легче и имеют в 3 раза большую почность на отрыв обшивки и в 10 раз меньшую потерю акустических свойств из-за перекрытия перфорационных отверстий, чем сварные панели из никелевого сплава инконель-625 [44].

Важнейшими депрессантами титановых припоев кроме меди, никеля являются кобальт, кремний, германий, бериллий. Температура плавления наиболее легкоплавкой эвтектики титана с этими элементами соответственно 1025, 1330, 1360, 1030 4=50 °С. Эти депрессанты имеют еще одно преимущество: каждый из них образует достаточно широкую область твердых растворов с титаном и неконгруэнтные химические соединения с относительно невысокой температурой разложения (энергией активации), что является важнейшим принципом осуществления диффузионной пайки.

Высокотемпературные эвтектики титана с кремнием и германием нашли применение главным образом в качестве припоев для пайки тугоплавких металлов, в том числе с графитом. Они образуют коррозионно-стойкие паяные соединения и хорошо противостоят интенсивному ядерному излучению. Соединения из титана или ниобия, паянные титановыми припоями с кремнием, способны длительно работать при температуре выше 1200 °С.

В контакте паяемого металла А с припоем А—В или В могут образоваться прослойки только тех химических соединений, которые на диаграмме состояния А—В располагаются между паяемым металлом и припоем. Между титаном и эвтектиками Ті—Ni или Ті—Sn на соответствующих диаграммах состояния химических соединений нет. Поэтому при пайке титана припоями, содержащими никель или кремний в количествах, не больших, чем в эвтектике, по границе паяемого металла и жидкого припоя прослойки химических соединений не образуются. Однако присутствие в припое меди и кремния, вследствие чего число атомов алюминия на единицу площади паяемого металла, смоченного

припоем, уменьшается, может привести к торможению роста интерметаллида ТіА13. Это подтверждается данными о том, что при пайке титанового сплава припоем А1—48 % Si—3,8 % Си скорость роста интерметаллида ТіА13 при температуре 680 °С в 3 раза меньше, чем при пайке припоем А1—1,2 % Мп; при температуре пайки 510 °С образуются галтельные участки, но хрупкие интер - металлидные прослойки не возникают.

Введение алюминия в серебряные припои для снижения их температуры плавления возможно лишь в ограниченных количествах; обычно это количество не превышает 5 %. Для улучшения смачивания такими припоями титана в проточном аргоне в них вводят ~0,2 % Li. Снижение температуры плавления серебряных припоев может быть достигнуто при введении в них олова. Олово, как и алюминий, образует с титаном тугоплавкие химические соединения. Предельное содержание олова в серебряных припоях 5 %. Такие припои имеют более низкие механические характеристики, чем припои на основе серебра, легированные алюминием.

Наибольшую прочность паяных соединений можно обеспечить при пайке припоями на той же основе, что и паяемый металл, а также на основе металлов, образующих с ним неограниченные твердые растворы [7]. Такой основой припоев при пайке титана могут быть цирконий и ванадий, образующие с титаном непрерывные твердые растворы с минимумом на диаграмме состояния.

Вследствие более высокого химического сродства циркония к кислороду, по сравнению с титаном, пайка титана и его сплавов припоями, содержащими цирконий, требует более высокого вакуума (р— 1,33* 10~4 Па) или сохранения вакуума (р= 1,33* 10 — 1,33* 10~2 Па), но с предварительной очисткой пространства контейнера сухим чистым аргоном.

Титан с большинством металлов образует системы сплавов эвтектического типа. Во всех таких сплавах одна или две фазы эвтектики являются малопластичными химическими соединениями. Поэтому титановые припои, легированные такими элементами, за исключением тугоплавких металлов, с которыми титан образует непрерывные ряды твердых растворов с минимумом, малопластичны и применяются в виде порошковых паст или в виде фольги, состоящей из нескольких слоев пластичных составляющих сплавов, чередующихся с прослойкой титана и вступающих с ней в контактно-реактивное плавление в процессе пайки.

Возможна контактно-реактивная диффузионная пайка сплава ВТ 14 с прослойкой палладия при температуре 1160 °С с выдержкой 15 мин. Гомогенизирующий отжиг производится при 900 °С в течение 12 ч. Капиллярная диффузионная пайка припоями Си—Ті, Ni—Ті, Fe—Ті выполняется при температуре 960 °С в течение 15 мин с гомогенизирующим отжигом при 900 °С в течение 12 ч. Такие режимы обеспечивают равнопрочность паяных соединений с основным материалом. При этом режим пайки мало влияет на механические свойства сплава ВТ14: временное сопротивление прочности его снижается на 2—5 %, а относительное удлинение, поперечное сжатие и ударная вязкость повышаются на 10—20 %.

По данным С. В. Лашко, Н. Ф. Лашко и В. Л. Гришина, длительность диффузионной пайки эвтектиками Ті—Ni или Си—Ті существенно зависит от толщины прослойки жидкого припоя и может изменяться; например, при температуре 980 °С от нескольких минут при микронной ее толщине до десятка часов при толщине в сотни микрометров. В связи с этим более широкое применение нашла контактно-реактивная диффузионная пайка, при которой припои с большим содержанием титана образуются при контактно-реактивном плавлении паяемого металла с тонкими (порядка десятков микрометров') прослойками депрессантов и тугоплавких металлов, наносимых предварительно термовакуумным или другим способом.

Повышенная растворимость депрессантов титановых сплавов (серебра, меди, никеля), а также примесей (кислорода, азота) имеет место только в (3-титане. Поэтому для удаления оксидов с поверхности титана и его сплавов при пайке в безокислительной атмосфере, а также для ускорения процесса диффузии депрессантов в паяемый металл диффузионную пайку обычно выполняют при температуре выше температуры превращения а-^р. Вместе с тем в (3-состоянии титан и его сплавы имеют повышенную склонность к росту зерна, что в присутствии в них кислорода приводит к их охрупчиванию. Поэтому обычно длительный нагрев при диффузионной пайке ведут в температурной области 960—1000 °С.

При кратковременном нагреве при 1050—1100 °С в течение 5—10 мин зерно вырастает до значительно меньших размеров, чем при нагреве при 960—1000 °С в течение 1 —10 ч. Применяемые до недавнего времени режимы диффузионной пайки титана и его сплавов отличались тем, что выдержка в процессе изотермической кристаллизации и последующего гомогенизирующего отжига происходила при одной и той же температуре.

Как было показано на примере композиционной диффузионной пайки, для ускорения процесса изотермической кристаллизации и ограничения роста зерна в сплавах ОТ4 процесс необходимо вести при температуре 1100 °С в течение 10 мин; при этом успевает произойти изотермическая кристаллизация. Гомогенизирующий отжиг достаточно проводить при температуре 960—980 °С. Это позволяет более эффективно предотвратить рост зерна паяемого металла и сократить время пайки [14].

На длительность гомогенизирующего отжига существенно влияет легирование паяемого металла. При пайке а + (3-сплавов, легированных до 2 % (3-стабилизаторами, процесс гомогенизирующего отжига происходит примерно в 2 раза быстрее, чем для сплавов а + р, содержащих более 2% стабилизаторов. Гомогенизирующий отжиг, как и диффузионная пайка, возможен только

|

|

при температурах выше температуры a-^p-превращения. Нагрев до температуры 1150 °С позволяет разбавить хрупкие эвтектики титаном благодаря его растворению в припое.

При диффузионной пайке титановых сплавов процессы диффузии легирующего элемента из шва в паяемый металл могут активизироваться в результате многократного их перехода из а - в 13- состояние и обратно с одновременным ускорением зарастания нестабильных при низких температурах несплошностей в литой структуре и уменьшением развития в шве диффузионной пористости.

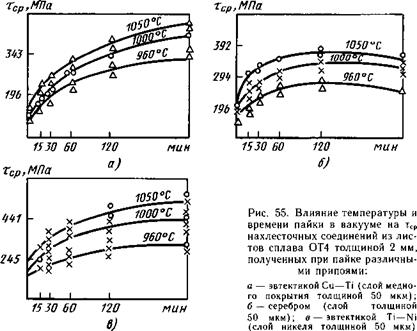

Как видно из рис. 55, сопротивление срезу соединений из сплава ОТ4, паянных припоем Ті—Ni, ниже, чем припоем Си—Ті (В. Л. Гришин, С. В. Лашко). Это обстоятельство связано с особенностями влияния меди и никеля на распад (^-твердого раствора при охлаждении соединений после пайки. При охлаждении паяного соединения из титана и его (а) и (а + Р)-сплавов из (3-области в область существования a-фазы могут образоваться мета - стабильные хрупкие структуры, в частности о/-, а'-фазы, Тормозят или предотвращают образование хрупких составляющих о/-фаз такие элементы, как гафний и цирконий.

Применение давления при диффузионной пайке позволяет получить прочные соединения при более низких температурах и меньших выдержках, чем при диффузионной пайке без давления (в прижимном приспособлении).

Диффузионная пайка соединений из сплава ОТ4 припоем ПСр 72 обеспечивает большее сопротивление срезу, чем диффузионная пайка серебром и медью порознь. Соединения, выполненные этим припоем при температуре 1150 °С в течение 10 мин в среде проточного аргона, имеют сопротивление срезу до 480,2 Па (толщина фольги припоя 50 мкм).

Диффузионная пайка титана и его сплавов припоями на основе олова или алюминия неперспективна, несмотря на большую растворимость этих элементов в титане (до 35 и 34 % соответственно) из-за тугоплавкости образующихся интерметаллидов. Обычно при таком способе пайки титана необходимы достаточно плотный прижим паяемых поверхностей и их тщательная подготовка, которая существенно удорожает процесс, а для некоторых типов конструкций трудновыполнима.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.