ПАЙКА МЕТАЛЛОВ

19 февраля, 2016

19 февраля, 2016  Oleg Maloletnikov

Oleg Maloletnikov Пайка представляет собой физико-химический процесс соединения металлов в результате взаимодействия основного (паяемого) металла и припоя (жидкого присадочного металла). При заполнении зазора между паяемыми деталями расплавленным припоем между ним и деталями образуется межатомная связь. Для получения качественного спая необходимо удалить оксидную пленку с соединяемых поверхностей, создав этим условия для взаимодействия твердого и жидкого металлов. Имея определенное сходство

со сваркой плавлением, пайка, тем не менее, значительно от нее отличается. Пайка происходит при температурах ниже температур плавления металла соединяемых деталей, и формирование шва связано с капиллярным течением жидкого металла, заполняющего зазор. При пайке не происходит высокотемпературного нагрева деталей, что не приводит к их деформации, а низкотемпературный нагрев позволяет сохранить неизменность структуры и свойств основного металла. Пайка (в противоположность сварке) образует разъемные соединения.

В соответствии с технологическими особенностями процесса пайку классифицируют по следующим признакам:

• по характеру взаимодействия твердого и жидкого металлов при возникновении спая;

• по особенностям технологии образования паяного соединения;

• по способам нагрева.

По первому признаку выделяют пять видов спаев.

1. Бездиффузионпый - в процессе пайки основной металл и жидкий припой вступают в физико-химическое взаимодействие, обусловленное разницей их свойств и энергетического состояния. При снижении температуры пайки и времени выдержки интенсивность взаимодействия уменьшается и появляется возможность образования химических связей при отсутствии диффузии в объеме взаимодействующих металлов.

2. Диффузионный - наблюдается растворение основного металла в припое и взаимная диффузия элементов, входящих в состав припоя и основного металла. Используется для повышения температуры плавления припоя и выравнивания химического состава шва и основного металла.

3. Капиллярный - расплавленный припой затекает в зазор благодаря смачиванию стенок капилляра. Заполнение зазора зависит от величины поверхностного натяжения и плотности припоя.

v 4. Контактно-реактивный - жидкий припой образуется в результате взаимодействия с основным металлом (взаимной диффузии) введенных в зазор твердых металлических прокладок или покрытий, которые наносятся на контактируемые поверхности различными методами металлизации. При этом температура плавления припоя ниже температуры плавления металла прокладок.

5. Металлокерамический - осуществляется припоями-наполнителями (порошками пли волокнами) более тугоплавких, чем припои, металлов. Шов образуется в результате взаимодействия

жидкой части припоя с основным металлом и наполнителем, что приводит к повышению температуры плавления и прочности металла шва. Такие припои обладают малой растекаемостью, и перед пайкой их закладывают в зазор между деталями.

Нагрев деталей при пайке может быть местным (в районе шва) и общим. По температурам плавления припои делятся на мягкие (Г > 450 °С) и твердые (Гп = 450...900 °С). Местный нагрев может производиться пламенем газовой горелки, индукционным нагревом, паяльником. Общий нагрев производится в печах, пайкой погружением в ванну расплавленных солей, флюсов, припоя.

Взаимодействие между металлами при пайке может завершаться на разных стадиях развития процессов между основным металлом и припоем. В соответствии с этим будут меняться состав, структура спая и отдельных зон паяного соединения. Если процесс прекращается на стадии возникновения химических связей, когда можно пренебречь взаимной диффузией паяемого металла и расплава припоя, то образуется бездиффузионпый спай. Последующая выдержка во времени создает условия для развития диффузионных процессов. Спай, который образуется в условиях протекания растворно-диффузионных процессов, называют растворно-диффузионным. Спаи, возникающие в результате контактного плавления (переход в жидкое состояние разнородных материалов при температуре ниже их точки плавления), относят к контактно-реакционным.

Перед пайкой любым способом паяемая поверхность деталей должна быть тщательным образом очищена для удаления различного рода неметаллических загрязнений. Поэтому металлическая поверхность должна быть подготовлена к пайке. Способы подготовки поверхности разнообразны.

Термическая очистка производится ацетилено-кислородной горелкой. При удалении окалины и изоляции этот способ сочетается с последующей обработкой поверхности металлическими щетками.

Механическая очистка хороша тем, что создает шероховатую поверхность, улучшающую капиллярное течение припоя в зазоре. Инструментом служат металлические щетки, напильники, шабер, шлифовальные шкурки. Рекомендуется для подготовки поверхности алюминиевых сплавов с целью удаления с поверхности деталей окисной пленки А120.{, прочно сцепленной с металлом детали. При необходимости очистки большого количества одинаковых но форме мелких деталей и удаления заусенцев с их кромок рационально применять галтовочные барабаны. Эффективны гидропескоструйная и дробеструйная обработка; первая производится в специальных гидропескоструйных камерах.

Химическая очистка производится путем обезжиривания деталей и их травления с последующей промывкой в воде. Обезжиривание проводят с целью удаления с поверхности жировых загрязнений. Составы для обезжиривания разнообразны и зависят от химического состава деталей, подлежащих обезжириванию, а также от характера и степени загрязненности деталей. Так, для обезжиривания поверхности стальных и чугунных деталей применяют состав, содержащий: едкий натр (15...30 г/л), углекислый натрий (10...35 г/л), тринатрий - фосфат (10...65 г/л). Для обезжиривания поверхностей алюминиевых деталей: едкий натр (10 г/л), углекислый калий (50...60 г/л) и жидкое стекло (30 г/л). Консервирующие смазки с поверхности изделий со сложной конфигурацией, с внутренними полостями и глубокими отверстиями удаляют с помощью органических растворителей - бензина, ацетилена, дихлорэтана и др.

Химическое травление. Составы ванн для химического травления весьма разнообразны и зависят от химического'состава металла деталей, подлежащих травлению, Так, для углеродистых сталей применяют состав: серная кислота (150 г/л), хлористый натрий (4 г/л), присадка КС (4 г/л); для алюминия и его сплавов: едкий натр (20...35 г/л) и углекислый натрий (20...30 г/л). Существуют и другие способы травления (электрохимическое, с применением ультразвука, одновременное обезжиривание и травление).

Следует отметить, что наряду с тщательной подготовкой поверхности детали перед пайкой, в процессе пайки происходит окисление металла из-за нагрева поверхности. Да и на подготовленной поверхности могут возникнуть окисные пленки в процессе длительного хранения деталей после обработки поверхности. Поэтому при пайке практически всегда применяют флюсы, которые предназначены для защиты металла от окисления кислородом из окружающей среды, очистки поверхностей от окисных пленок и улучшения смачиваемости металла припоем.

Флюс для пайки должен иметь меньший удельный вес и температуру плавления, чем припой, и в расплавленном виде хорошо смачивать металл. Эти свойства способствуют очистке поверхностей от окисных пленок до плавления припоя и вытеснению флюса по мере растекания припоя. В зависимости от свойств паяемых металлов и применяемых для них припоев флюсы можно разделить на три группы.

1. Флюсы, предназначенные для пайки мягкими припоями на основе олова и свинца. Основой таких флюсов служат органические соединения (канифоль, вазелин), хлориды цинка или аммония. Флюсующий эффект канифоли (7/ = 125 °С) связан

с содержанием в ней абиетиновой кислоты, растворяющей некоторые оксиды. При температуре 300...400 °С канифоль разлагается с выделением углерода и водорода, что ведет к интенсификации восстановления окислов паяемого металла. В нашей стране и за рубежом разработано большое количество флюсов для низкотемпературной пайки черных и цветных металлов. Перечисленные выше органические вещества в чистом виде в настоящее время применяются редко. Большое применение нашли органические флюсы, активированные различными неорганическими соединениями. Такие флюсы используются для пайки не только меди и ее сплавов, но и конструкционных углеродистых и коррозионностойких высоколегированных сталей. Примером может служить флюс ЛМ-1, предназначенный для пайки хромоникелевых, коррозионностойких сталей припоем с содержанием олова 30%. Он имеет состав: ортофосфорная кислота 32%, канифоль 6%, спирт этиловый 62%. Температурный интервал активности флюса составляет 200...240 °С. Другой флюс состава: хлористый цинк 48%, хлористый аммоний 12% и вода 40% - предназначен для пайки углеродистых и низколегированных сталей, меди, никеля и их сплавов и имеет температурный интервал активности 150...320 °С.

2. Флюсы, предназначенные для пайки твердыми припоями. Они содержат фтористые соединения (RF, CaFe,, и др.), фторобо - раты (KBF,, NaBF, и др.) и обязательно борный ангидрид В, Ог борную кислоту Н.{ВО, или плавленую буру ЫаДЗ^О.. Флюсы получают методом сплавления компонентов, используют сплав в виде порошков или паст, замешанных на воде, спирте или других связках. Так, для пайки конструкционных и коррозионностойких легированных сталей служит флюс марки ПВ209, имеющий состав: калия фтористого 41...43%, оксида бора 34...36%, тетрафторбората калия (KBF4) 22...24%. Температурный интервал активности 800... 1200 °С. Флюс марки 18В служит для пайки сталей, никелевых, медных сплавов серебряными припоями: содержит фтористый калий и борную кислоту; его температурный интервал 550...850 °С.

3. Флюсы, предназначенные для пайки алюминия и его сплавов (фториды и хлориды металлов). Примером может служить флюс марки Ф5, содержащий хлористый калий (45%), хлористый магний (28%), фтористый натрий (10%), хлористое олово (3%), хлористый кадмий (4%). Температурный интервал его

активности 420...620 °С; предназначен для пайки алюминиевых сплавов типа ЛД1, АМц п ЛМг.

Одновременно с выбором марки флюса выбирают состав припоя. При сварке мягкими (низкотемпературными) припоями большое распространение имеют оловянно-свинцовые припои марок ПОС (ПОС-90, ПОС-40, ПОС-61 и т. д.). Так, припой ПОС-61, имеющий состав цинка 60...62% (остальное - свинец), имеет температуру начала плавления 190 °С и служит для лужения и пайки медных деталей (радио - и электроаппаратура).

Разнообразен состав припоев для высокотемпературной пайки твердыми припоями. Он в основном зависит от состава паяемого металла и условий эксплуатации конструкции. По системе легирования эти припои делятся на несколько групп.

Серебряные и палладиевые припои. Эти припои, содержащие серебро, обладают повышенной тепло - и электропроводностью, высокой пластичностью, прочностью, коррозионной стойкостью и технологичностью. Позволяют производить нагрев различными способами в различных средах. Применяются серебряные припои с содержанием меди, цинка, кадмия, олова, фосфора и других элементов. Особо широкое распространение в промышленности получили припои марки ПСр72, содержащие 71,5...72,5% серебра (остальное - медь), и ПСр, содержащие 39,0...41,0% серебра, 16,0... 17,4% меди и 16,2... 17,8% цинка. Эти припои обладают высокой технологичностью.

Медно-цинковые припои представляют собой двойные сплавы меди и цинка в различных соотношениях. Интересны припои с содержанием цинка менее 39%; они имеют однофазную структуру и обладают наибольшей пластичностью. Иногда в их состав вводят олово и кремний в небольших количествах (до 1%). Олово снижает температуру плавления припоя и повышает его жидкотекучесть, а кремний снижает испарение цинка. Примером служит припой, содержащий

34.. .38% меди (остальное - цинк); температура его плавления

800.. .825 °С. Применяют припои этого типа для пайки углеродистых сталей и меди при нагреве ТВЧ, в соляных ваннах, газовой горелкой.

Медно-фосфористые припои. Сплавы меди с фосфором (А...9%) обладают высокой жидкотекучестыо и коррозионной стойкостью, имеют сравнительно низкую температуру плавления и могут служить заменой серебряных и медно-цинковых припоев при пайке меди и ее сплавов.

В припои для пайки алюминиевых сплавов входят кремний, серебро, медь, цинк, кадмий и др. Наибольшей коррозионной стойкое - тью обладают припои с кремнием (4... 13%). Так, припой марки 35А содержит 20...22% меди, б,5...7,5% кремния (остальное - алюминии) и имеет диапазон температур плавления 500...540 °С.

Процессы пайки деталей из различных материалов имеют свои технологические особенности. Так, окисная пленка на поверхности низкоуглеродистых и низколегированных сталей обладает низкой химической стойкостью и легко восстанавливается в атмосфере кислорода, диссоциировавшегося из аммиака, в продуктах сгорания смесей воздуха с горючими газами. При пайке закаливающихся низколегированных сталей возможен их отпуск в процессе пайки, что может привести к изменению их механических свойств. Поэтому пайку ведут при температуре высокого отпуска с применением припоев и флюсов, обеспечивающих получение высококачественных паяных соединений (припой ПСр-40 и флюс ПВ209). Повышенные скорости охлаждения соединения после пайки (если они требуются) можно обеспечить обдувом сжатым воздухом либо водяным охлаждением.

При пайке коррозионностойких сталей, легированных хромом и никелем, аустенитных, мартенситных и аустенитно-ферритных сталей на их поверхности образуются оксиды хрома, химически более стойкие, чем на нелегированных сталях. Поэтому их пайка представляет значительные трудности и требует выбора активных флюсов и газовых сред. При низкотемгіературноіі пайке этих сталей паяльником или газовой горелкой применяют канифольно-спиртовые флюсы с добавкой орто - фосфорной кислоты. Пайка таких сталей отличается за счет нанесения на соединяемые поверхности таких технологических покрытий как медь, серебро, никель. Это связано с тем, что в расплавленном состоянии флюсы практически не активируют поверхность стали и не защищают ее от кислорода воздуха. Растекаемость оловянисто-свинцовых и других легкоплавких припоев в этом случае можно улучшить предварительным лужением поверхности с применением активных флюсов; при этом припой можно наносить с помощью паяльника или горелки. Высокотемпературную пайку коррозионностойких сталей можно проводить серебряными, медными, никелевыми и другими припоями. Для пайки этих сталей в частности применяют чистую медь в качестве припоя; она хорошо смачивает поверхность стати при пайке в среде аргона с тетрафтори - стым бором (ВІД) при температуре 1150 °С.

Пайка алюминия и его сплавов низкотемпературными припоями затруднительна. Как правило, пайку производят с предварительным нанесением на поверхность паяемых деталей технологических покрытий: медь, гальванический или химический никель, серебро, цинк - толщиной 15...25 мкм. Эти покрытия могут наноситься термовакуумным напылением, электрохимическим, химическим или другими способами. Лужение паяльником проводят абразивным или ультразвуковыми методами. При абразивном лужении оксидную пленку удаляют металлической щеткой, шабером, абразивным паяльником. Соединения, выполненные оловянно-свинцовыми припоями, при работе в нагруженных узлах и коррозионных средах склонны к щелевой коррозии, поэтому применение этих припоев не рекомендуется. Высокотемпературная флюсовая пайка алюминия и его сплавов может производиться с применением газопламенного нагрева (наряду с другими способами нагрева). При этом используют бензиновоздушные и газовоздушные смеси. Ацетилено-кислородное пламя непригодно, так как оно снижает активность флюса.

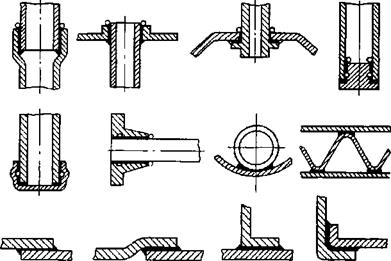

При пайке, в подавляющем большинстве случаев, прочностные характеристики припоя и паяного шва (ав и а02) ниже, чем аналогичные характеристики соединяемых металлов. Поэтому для получения равнопрочных соединений при пайке внахлестку увеличивают площадь спая (рис. 2.27).

|

Рис. 2.27. Конструкции у. скш раллийных нидон для майки |

Если такие соединения выполняются методом капиллярной пайки, то уже при их проектировании необходимо предусмотреть выточки и желобы для размещения припоя и флюса. Нахлесточные соединения во

во многом упрощают сборку деталей. Для обеспечения равнопрочнос - ти стыковых соединений при пайке необходимо увеличить площадь поперечного сечения деталей путем создания косых стыков (рис. 2.28).

|

Рис. 2.28. Конструкции различных паяных у злой, обеспечивающих равнопрочность соединения |

Если речь идет о пайке чистых металлов (медь, алюминий, никель), то равнопрочность соединений обеспечивается без развитых поверхностей контакта, так как прочность применяемых для этих металлов припоев выше прочности соединяемых металлов. Важным фактором, определяющим прочность паяных соединений, является величина зазора между соединяемыми деталями. При очень большом зазоре прочность соединения на разрыв практически близка к прочности припоя. С уменьшением зазора до определенного предела прочность растет. Это связано с эффектом контактного упрочнения мягкой паяной прослойки за счет сдерживающего влияния стенок и образованием в мягком паяном слое объемного напряженного состояния. Если припой активно взаимодействует с паяемым металлом, то с уменьшением зазора может изменяться химический состав припоя в шве, что может служить как повышению, так и понижению прочности соединения. В очень узком зазоре могут возникать непропаи и, как следствие, снижение прочности соединения. Величина зазора при ответственной пайке колеблется в пределах 0,05...0,25 мм при высокой чистоте обработки поверхности. При пайке неответственных деталей допускается более грубая поверхность (прокат) при зазорах 0,5...1,0 мм. Возможные дефекты в паяном соединении (непропай, поры, трещины) понижают прочность соединения. Предотвращение этого рода дефектов возможно при правильном выборе припоев и флюсов, хорошей подготовке кромок, тщательной сборке, равномерном нагреве и контролируемом времени пайки.

Обычно сварка позволяет получать соединения с прочностью и пластичностью выше, чем у паяных соединений. Однако пайка дает эффект в следующих случаях:

• требование равнопрочности соединения с основным металлом отсутствует;

• нагрев до высоких температур недопустим или нежелателен;

• нужно с высокой точностью получить узел из собранных деталей сразу после их соединения;

• нужно произвести соединение деталей с низкой свариваемостью, но нельзя по той или иной причине применить такие способы сварки как ЭЛ С, лазерная.

В судостроении пайка применяется для выполнения разного рода жестяницких работ (в основном это пайка мягкими припоями при различного рода ремонтных работах). Здесь применяются обычно припои на медной и серебряной основе, пайка ведется с помощью ацетилено-кислородного пламени. В судовом машиностроении с помощью пайки изготавливают лопатки паровых и газовых турбин, направляющие газовых турбин, радиаторов, теплообменников, холодильников, сильфонов и т. д. К ряду соединений в подобных узлах часто предъявляют требования жаропрочности, жаростойкости, стойкости против газовой коррозии и пр. Поэтому при изготовлении узлов таких конструкций часто применяют металлокерамическую контактно-реактивную и диффузионную пайку - эти способы позволяют получать паяные соединения высокой прочности.

Широко используется пайка в судовом приборостроении, при изготовлении деталей электро - и радиоаппаратуры (соединение металлов со стеклом, керамикой, графитом).

Основные элементы технологии пайки любым способом следующие:

• очистка поверхностей, подлежащих пайке, от окисных пленок;

• флюсование, укладка припоя, сборка и фиксация деталей;

• нагрев до температуры пайки, выдержка и охлаждение (это и есть пайка);

• удаление остатков флюса с паяных деталей.

В такой последовательности составляется технологический процесс при пайке конкретных деталей. В этом процессе детализируются и конкретизируются проводимые операции, обеспечивающие получение паяных соединений высокого качества.

Опубликовано в

Опубликовано в