ПАЙКА ЭЛЕКТРОСОПРОТИВЛЕНИЕМ

14 мая, 2016

14 мая, 2016  admin

admin Нагрев при пайке может быть в результате выделения джоулевой теплоты при прохождении электрического тока через паяемые детали. Этот способ может быть осуществлен как при прохождении тока параллельно паяемому зазору, так и перпендикулярно к нему.

Если электрический ток течет параллельно паяльному зазору и металл соединяемых деталей нагревается только теплотой от нагретого электрода, то создаются наиболее стабильные условия пайки. При этом давление на паяемые детали не оказывает особого влияния на их нагрев и может регулироваться независимо от него. При такой разновидности пайки электросопротивлением можно использовать переменный ток небольшого напряжения (2,4—10 В). Плотность тока при этом зависит от площади поперечного сечения нагреваемой детали: с увеличением площади поперечного сечения плотность тока снижается.

Нагрев паяемых деталей током, проходящим поперек паяльного зазора, происходит главным образом вследствие возникновения переходного электросопротивления на границе паяемых деталей и припоя и может быть более неравномерным и труднор^- гулируемым. Для такого нагрева наиболее пригоден ток малого напряжения и большой силы, получаемый, например, от сварочных трансформаторов электроконтактных машин.

Величина переходного электросопротивления при одинаковом токе и времени нагрева зависит от площади и плотности прилегания электроконтактов, а следовательно, от величины давления на

детали. После расплавления припоя переходное электросопротивление резко снижается, и дальнейший нагрев происходит за счет электросопротивления материала деталей и жидкого припоя (для металлов возрастающего с повышением температуры). Пайку электросопротивлением поперек паяльного зазора удобно проводить на точечных, роликовых или стыковых сварочных машинах или небольших сварочных аппаратах типа настольных щипцов, состоящих из трансформатора, к вторичной цепи которого подключены электроды, соединенные с сжимающими устройствами, включаемыми при пайке вручную или автоматически.

Выбор материала электродов определяется рядом факторов: материалом паяемых деталей, их сечением, величиной переходного сопротивления паяемого металла и требуемого давления на электроды. Для медных деталей малого сечения применяют электроды из графита: для пайки нелегированных сталей с повышенным электросопротивлением — электроды из меди, жаростойкой стали.

При использовании графитовых электродов, вследствие их относительной хрупкости, необходим более слабый прижим места пайки. При нагреве деталей одинаковой толщины, но из материалов с разными физическими свойствами используют электроды с хорошей теплопроводностью и высокой температурой плавления, а при различной толщине и одинаковых физических свойствах со стороны более тонкой детали устанавливают электрод с более высоким электросопротивлением. Для повышения долговечности электродов на их поверхности напыляют слой хрома или молибдена (Заявка 57-181778 Япония, МКИ3 В 23 К 11/00). При пайке в электроклещах угольные электроды для ограничения их чрезмерного расхода металлизуют слоем хромистой стали.

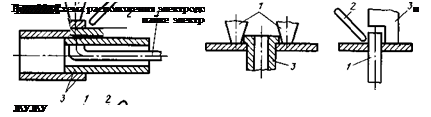

При нагреве деталей из металлов с различной теплопроводностью и электрической проводимостью, особенно в труднодоступных местах, пайку можно проводить, подводя электрический ток к графитовой пластине и установив на нее паяемое изделие. Обжим места спая возможен специальными прижимами, не включенными в общую электрическую цепь. Схема расположения электродов, паяемых деталей и припоя дана на рис. 39. К недостаткам способа следует отнести возможность перегрева контактирующих поверхностей массивных деталей, например медных массивных проводников, вследствие чего происходит неравномерный нагрев паяемого соединения: возникает нестабильность контакта электрод — деталь, трудности в воспроизведении постоянного режима, неравномерности в подводе теплоты, из-за прерывистого включения источника питания для предотвращения перегрева угольных электродов.

Наиболее удобно применять припой в виде проволоки, так как фольга, уложенная в зазор, может пружинить и не обеспечивает надежного электроконтакта при прохождении тока. При достаточном прижиме между соединяемыми деталями укладывают

|

припой, покрытый флюсом, или используют паяемый металл, плакированный припоем, который покрывают флюсом. Для увеличения переходного электросопротивления при пайке металла, покрытого припоем, между деталями укладывают пористый металлический вкладыш и сжимают их осевым давлением (Пат. 52— 5015 Япония, МКИ3, кл. 12 В 24 (В 23 К 1/02)).

Возможна пайка на электроконтактных сварочных машинах после предварительного прессования места пайки. Затем через место пайки пропускается ток, и происходит локальный нагрев и пайка. Этот способ нашел применение при соединении деталей больших сечений внахлестку и необходимости быстрого нагрева места пайки.

Солевые флюсы, применяемые при пайке тугоплавкими припоями, являются в твердом виде диэлектриками. Поэтому при пайке, если ток протекает перпендикулярно к плоскости спая, флюс наносят в виде водного или спиртового раствора, проводящего ток. Раствор флюса нужно наносить непосредственно перед пайкой, чтобы растворитель не успел испариться до начала прохождения тока.

При пайке между медными электродами электроконтактных сварочных машин соединяемые детали не должны сильно отличаться по своим теплофизическим свойствам, иначе место нагрева при прохождении тока может переместиться из места контакта в одну из них или в электрод. Подобные затруднения возникают и при различной толщине паяемых деталей и пайке конструктивно сложных изделий, таких, например, как провода в штепсельные разъемы, кольца роторов, статорной обмотки и т. д.

Электроконтактную пайку в угольных электродах, вставляемых в медные электроды контактной машины, выполняют следующим образом. В зазор между деталями с подготовленной под пайку

поверхностью помещают фольгу припоя, предварительно смазанную раствором флюса. Боковые поверхности угольных электродов смазывают раствором буры, чтобы уменьшить их сгорание. Попадание флюса на поверхность электродов, соприкасающуюся с деталями, нежелательно, и поэтому количество флюса, наносимого на детали, должно быть минимальным.

При большом различии размеров или теплофизических свойств деталей необходим дополнительный подогрев более теплоемкой детали.

Изготовлены машины для пайки электросопротивлением с регулируемой температурой и возможностью автоматического поддержания параметров в течение 1,5—10 с. Мощность таких машин 2 и 5 кВт. На них паяют термостаты, детали измерительных приборов, мембраны и арматуру точных механических устройств, переключателей, штепселей, твердосплавного инструмента, оптических приборов и др. При монтаже интегральных схем и микроминиатюрных контактных деталей находит применение импульсная пайка легкоплавким припоем.

Электроконтактная пайка технологически проще диффузионной сварки в вакууме.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.