ОТЕЧЕСТВЕННЫЕ И ЗАРУБЕЖНЫЕ САП

8 января, 2013

8 января, 2013  admin

admin К настоящему времени в нашей стра- Отечественные САП

Не и за рубежом разработано более ста САП, если учитывать их модификации

И версии для различных ЭВМ [3]. САП СППС, САП-2, СПТС. Системы

Являются первыми отечественными САП, «.•> ••>•;<—'«•:• . .»fv-M., созданными в начале 1960-х гг.

СППС разработана для программирования 2,5-координатной обработки контуров, состоящих из отрезков прямых, дуг окружностей и участков таблично заданных кривых, а также плоскостей, которые могут включать замкнутые необрабатываемые области. Входной язык СППС — табличный; геометрические и технологические данные заносятся в два бланка.'

САП-2 была предназначена для программирования обработки контуров в плоскостях, параллельных координатным плоскостям. На базе САП-2 разработано семейство САП для программирования трех-, четырех - и пятикоорди - натной фрезерной обработки: САП-3, САП-4, САП-5.

СПТС — первая САП высокого уровня, служащая для программирования на ЭВМ процесса изготовления деталей типа валов на токарных станках. Геометрические определения элементов детали записываются в табличном бланке, учитывающем особенность конфигурации валов. В САП разделение обрабатываемого участка на переходы и выбор траектории инструмента осуществляет ЭВМ. Кроме того, определение последовательности проходов и расчет режимов резания оптимизируются.

САП СПС-Т, САПС, СПС-К, СПС - ТАУ. САП СПС-Т создана на основе САП СПТС и является универсальной САП для программирования обработки различных деталей на станках с ЧПУ токарной группы, в первую очередь деталей с криволинейным профилем. Базовым для нее является средний уровень автоматизации, реализующий обобщенные технологические схемы обработки и расчет на ЭВМ режимов резания.

САПС построена на основе входного языка APT и алгоритмического языка Алгол-60 для программирования 2,5- координатной обработки. К достоинствам САПС следует отнести разветвленную диагностику исходных данных, сведения об ошибках в которых выводятся на печать вместе с указанием способа их устранения. Современными вариантами САПС являются АПТ-ЕС и АПТ-СМ, ориентированные на ЕС ЭВМ и малые ЭВМ серии СМ.

СПС-К — универсальная САП для программирования обработки на станках с позиционными УЧПУ. Она известна в двух модификациях: СПС-КС с высоким уровнем автоматизации программирования для сверлильно-расточных и многоцелевых станков. Текст исходной информации в СПС-К записывается на бланках.

СПС-ТАУ разработана на базе СПС-Т, являясь ее модификацией.

САП ЕСПС-ТАУ, «Технолог», САП - ЕС (СМ). Современные отечественные САП ЕСПС-ТАУ и «Технолог» имеют модульную структуру, которая позволяет расширить возможности САП без существенного изменения основного ПМО.

ЕСПС-ТАУ создана с учетом опыта разработки СППС, СПС-К и СПС-ТАУ. В ее состав входят следующие базовые модификации САП: ТАУ-Ф (для программирования операций 2,5-координатной фрезерной обработки), ТАУ-Т (токарной обработки), ТАУ-С (сверлильной обработки) и ТАУ-СРФ (сверлильно - расточно-фрезерной обработки). Эти САП объединяют: общность структуры препроцессор — процессор — постпроцессор; универсальный входной язык, предусматривающий как свободную, так и упорядоченную словарную запись текста исходной информации; единый промежуточный язык процессор-постпроцессор, установленный РТМ 2-Н00-11—79; единая база данных о станках с ЧПУ, инструментах и обрабатываемых материалах; единое ПМО, модульный принцип построения которого позволяет использовать общие блоки для переработки анкет постоянной информации, решения идентичных задач программирования для различных технологических'групп станков, формирования сопроводительной документации с учетом требований различных потребителей САП; единая организация вычислительного процесса на ЕС ЭВМ.

ТАУ-С характеризуется высоким уровнем автоматизации программирования обработки отверстий. Она выполнена в виде препроцессора универсальной САП ТАУ-СРФ, в котором решаются задачи выбора последовательности операций, инструментов и режимов резания по описанию форм отверстий. В ТАУ-С осуществляются контроль исходной информации, заданной в словарно-таблич - ной форме, ее переработка с использованием технологической базы данных и передачи результатов на универсальном входном языке в процессор для дальнейшего расчета УП.

ТАУ-СРФ предусматривает средний и низкий уровни автоматизации программирования сверлильных, расточных и фрезерных операций обработки отверстий и 2,5-координатной фрезерной обработки контуров и плоскостей. Исходная информация для этой САП записывается на универсальном входном языке в бланке комплекса ЕСПС-ТАУ.

ТАУ-Т предназначена для программирования переходов и отдельных перемещений инструмента при изготовлении деталей типа тел вращения на станках с ЧПУ токарной группы. Препроцессоры этой САП разрабатываются для автоматизации проектирования операционного технологического процесса изготовления деталей отдельных групп и классов. В ТАУ-Т используется развитый банк технологической информации, подготовляемый с помощью подробных анкет параметров станков с ЧПУ, инструментов и обрабатываемых материалов. В базовой модификации ТАУ-Т исходная информация записывается на универсальном входном языке в общем для ЕСПС-ТАУ бланке.

Промышленная эксплуатация комплекса САП ЕСПС-ТАУ ведется на ЭВМ серии ЕС.

«Технолог» — современная САП для фрезерных, токарных, сверлильно-ра - сточных и многоцелевых станков. Она создана на базе опыта разработки и промышленной эксплуатации семейства САП-2, САП-3, САП-4 и САП-5.

В этой САП предусмотрены различные уровни автоматизации программирования. В простейшем случае УП можно подготавливать на низком уровне методами, применяемыми в САП-2. При отсутствии в банке постоянной информации о параметрах обрабатываемых материалов и режущих инструментов используются методы, аналогичные принятым в САП-3, где в исходной информации

4W задаются геометрические параметры инструмента, режимы обработки участков заготовки. Наконец, с использованием необходимых каталогов банка постоянной информации могут применяться методы автоматизации технологического проектирования переходов обработки с расчетом режимов резания. Зарезервирована возможность перехода и на более высокий пооперационный уровень технологического проектирования, когда в исходной информации достаточно закодировать данные чертежей детали и заготовки, а также указать тип используемого для обработки оборудования. Модульная структура ПМО САП «Технолог» позволяет использовать его в различной комплектации в зависимости от требуемого состава задач, решаемых в конкретных производственных условиях. Одна из основных его функций — математическое обеспечение систем группового управления станками от ЭВМ.

САП-ЕС (СМ) является результатом дальнейшего развития системы САП-М32 на ЕС ЭВМ. С ее помощью подготавливают управляющие программы для одно - и многоинструментальных станков с ЧПУ фрезерной, токарной, расточной, карусельной, сверлильной и электроискровой групп. САП-ЕС — 2,5-координатная система с ограниченными возможностями объемной обработки, ее можно эксплуатировать на любой модели ЕС ЭВМ или другой ЭВМ, программно совместимой с ЕС ЭВМ.

Язык САП-ЕС основан на языке САП-М32 и отличается более высоким уровнем автоматизации программирования. Программы, написанные на языке САП-М32, могут быть отработаны транслятором САП-ЕС.

Логическим развитием САП-ЕС является САП-СМ, применяемая с СМ ЭВМ. В новейшей модификации САП АВТО информация вводится последовательным описанием технологических переходов в технологических терминах ТП. Это резко упрощает язык САП, приближая его к текстовому языку записи технологических переходов и операций.

САП СПД ЧПУ. Система подготовки данных для станков с числовым программным управлением (СПД ЧПУ) наиболее успешно используется с АСПДЛ на базе ЭВМ СМ-3 (СМ-4). Она осуществляет хранение УП, их редактирование, трансляцию, визуальную отладку на графопостроителе и дисплее и т. д.

Характер отработки информации в СПД ЧПУ в принципе такой же, как и в ряде других САП.

Входной язык СПД ЧПУ содержит набор изобразительных средств, достаточных для программирования 2,5-координатной обработки на фрезерных и сверлильных станках с ЧПУ. Основная семантика языка отвечает рекомендациям ИСО. К особенностям этого языка относится возможность описывать геометрию и технологию детали в естественных конструкциях без учета специфики станка, на котором должна изготовляться деталь.

Подробно эта система рассмотрена в п. 10.4.

САП ТЕХТРАН. ТЕХТРАН — 2,5- координатная автоматизированная система подготовки УП для станков с ЧПУ среднего уровня. Она эксплуатируется на ЕС ЭВМ в режиме ОС и на СМ ЭВМ в режиме ОСРВ. Структура входного языка близка к структуре языка, рекомендованного ИСО, но использует русский текст и аббревиатуру. При помощи этого языка можно описывать любые плоские контуры, состоящие из отрезков прямых, дуг окружностей, таблично заданных кривых. Язык позволяет использовать арифметические и логические выражения, одномерные и двумерные массивы чисел и геометрических объектов. Для написания программы со сложной логикой в языке предусмотрены операторы передачи управления, условные операторы и операторы цикла, аналогичные операторам языка Фортран. При программировании можно использовать макропроцедуры (МАКРОСЫ), которые могут определяться непосредственно в программе или вызываться из библиотеки. Библиотека МАКРОСОВ позволяет наращивать возможности системы без разработки модификаций программ.

В системе посредством операторов постпроцессора можно описывать практически любые технологические операции, которые в настоящее время способно реализовать оборудование с ЧПУ.

14 Зак. 338

Система подготовки программ СПП

МИКРОАПТ. Система предназначена для автоматизации процессов подготовки, контроля и редактирования программ для металлорежущих станков с ЧПУ.

Система использует язык МИКРОАПТ для описания различных видов плоскопараллельной обработки на фрезерных, токарных, расточных, сверлильных, электроэрозионных и других станках. Допускается диалоговый режим общения с оператором. Язык имеет обобщенные технологические инструкции и широкий набор средств управления программой, организации подпрограмм и циклов. Это дает возможность параметрического задания размеров и технологических режимов, а также вычисления и переопределения параметров и геометрических элементов в процессе работы программы.

СПП МИКРОАПТ рассчитана на эксплуатацию программистом-технологом, выполняющим функции оператора при отладке программы и диалоговом режиме.

СПП МИКРОАПТ состоит из процессора и набора постпроцессоров, разрабатываемых для конкретных сочетаний станок — УЧПУ. Система рассчитана на комплект технических средств, в состав которых входят:

1) специализированное управляющее вычислительное устройство «Электроника ДЗ-28»;

2) пишущая машинка «Консул 260.1»;

3) перфоратор ПЛ-150;

4) фотосчитыватель СПЗ;

5) контроллер ПЛ-150-СПЗ;

6) графопостроитель И5М3.895.003.

Минимально допустимый состав комплекта — «Электроника-ДЗ-28» и «Консул 260.1». Комплект может быть размещен на площади 2—2,5 м2.

Единая система автоматизированной подготовки управляющих программ (ЕСПП). Система предназначена для станков с ЧПУ фрезерной, сверлильной, токарной групп и др. Входным языком системы, построенной на базе ЕС ЭВМ, служит алгоритмический язык с проблемной ориентацией, согласованный в

Рамках стран — членов СЭВ. Язык включает стандартные формы описания основных геометрических элементов чертежа, технологических параметров обработки, операторов движения и т. д. [3].

Диалоговая система автоматизированной подготовки программ (ДСАП). Система реализована на базе ЭВМ «Искра-226» и ориентирована на диалоговый режим работы. Достигается это тем, что вместо классической схемы транслятор — процессор используется интерпретатор операторов входного языка [3].

ДСАП включает диалоговый процедурный язык ДСАП-1 для расчета и подготовки управляющей информации, диалоговый проблемно-ориентированный язык ДСАП-2, библиотеку постпроцессоров и библиотеку макросредств, составленных для типовых технологических операций.

САП для автоматизированных участков. Развитие ГАП требует расширения функциональных возможностей САП, более высокой степени автоматизации программирования.

САП СТПВ — система технологической подготовки производства деталей типа тел вращения, в которой для унифицированного оборудования участка (станков, крепежной и инструментальной оснастки) типизированы схемы обработки отдельных групп деталей, благодаря чему реализован высокий уровень автоматизации программирования. В СТПВ по одноразовому описанию детали и заготовки проектируется серия установок и рассчитывается соответствующий им набор УП с учетом распределения операций между станками участка. Объем технологических данных минимален: задают в основном код типовой технологической схемы обработки на участке, определяющий, например, число черновых и окончательных операций, а также нетиповые технологические требования к операциям. На ЭВМ решаются следующие задачи: разделение на установы с выбором ориентации детали и построением операционного контура для каждого установа, выбор оснастки для закрепления заготовки, выбор необходимых инструментов и последовательности их работы, распределение корректоров и определение схем коррекции, расчет траектории инструмента и режимов резания, формирование УП и сопроводительной документации. В состав документации входят карты наладки станков и инструментов, карта операционных размеров для операций предварительной обработки, распечатка кадров УП и данные для системы планирования работы участка. Метод задания исходной информации — табличный. Он предусматривает перенос данных с исходных документов в банк по функциональным разделам практически без пересчетов и перекодирования. Алгоритмический контроль исходной информации и промежуточных результатов проектирования операций обеспечивает выявление на ЭВМ всех ошибок, приводящих к аварийным ситуациям, что позволяет исключить этап контроля и отладки УП на станках участков. СТПВ реализована на большой ЭВМ и используется для участков типа АСВ.

САП СПУП-АСК осуществляет автоматизацию подготовки УП для изготовления корпусных деталей на участке типа АСК. Программирование в этой САП ведется в диалоговом режиме с ЭВМ, которая входит в состав средств ВТ участка и решает задачи технологической подготовки производства, планирования и диспетчирования. В основу СПУП-АСК положена конструктивно-технологиче - ская классификация элементов общемашиностроительных корпусных деталей. Для обработки типовых элементов деталей этого класса предложены типовые технологические переходы, реализованные в виде простых, групповых, комбинированных и сложных технологических циклов. При задании исходной информации технолог-программист использует чертеж детали, маршрутную карту, схему зажима заготовки в приспособлении и каталог типовых технологических циклов.

Входной язык СПУП-АСК — специализированный, данные записываются в табличной или канонической формах, между которыми имеется однозначное соответствие.

СПУТ-АСК построена по блочно - модульному принципу (структура: препроцессор — процессор — постпроцессор) и имеет внутренний промежуточный язык обмена информацией между модулями. Особенностью СПУП-АСК является возможность отображения исходных, промежуточных и выходных данных на экране дисплея и исправления их в режиме диалога, а также проверки и редактирования УП на станке с использованием выносного пульта связи с ЭВМ. Выходная документация приспособлена к условиям работы автоматизированного участка.

В заключение рассмотрим несколько примеров программ на языках различных САП.

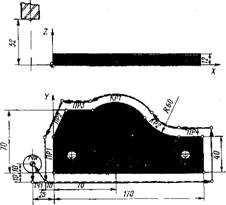

Пример 1. Программа на языке САП ТЕХТРАН (первая версия, рис. 10.12):

1 ДЕТАЛЬ ПРИМЕР

2 ПРОГРАММУ СОСТАВИЛ

3 СТАНОК 6Р13Ф3.301

4 МЕТОД ЛИНКРУГ

5 ЧЕРТЕЖ ВКЛ, ХУПЛ

6 ОПИСАНИЕ ГЕОМЕТРИИ ДЕТАЛИ

7 ТЧИ=-25,10,52

8 ТЧ0=0,0

9 ТЧ1=-10,-10

10 ТЧ2-0.40

11 ПР1=ТЧ0,УГОЛ,90

12 ПР2= ТЧ2,УГОЛ,63.5

13 ПРЗ=ПАРЛЕЛ, ПР6,70,УБ

14 ПР4=ПАРЛЕЛ, ПР6,40,УБ

15 ПР5=ПАРЛЕЛ, ПР1,170,ХБ

16 ПР6=ТЧО, УГОЛ. О

17 КР1=70, 40 ,40

18 КР2=УБ, ПР4,ХБ, ВНЕ, КР1,РАДИУС,60

19 КОНТУР КОН1=ИЗ ТЧО, ХБ, ВПЕРЕД ПР6, ВЛЕВО ПР5,БЛЕЮ ПР4 КАС КР2,ВПЕРЕД КР2 КАС КР1,ВПЕРЕД КР1 Д02 ПЕРЕСЕЧ ПРЗ, ВПЕРЕД ПРЗ, ПР2,ВПЕРЕД ПР1 ЗА ПР6,КОНКОН.

20 ОПИСАНИЕ ТЕХНОЛОГИИ

ОБРАБОТКИ ДЕТАЛИ

21 ИЗ ТЧИ

22 ИНСТР 20

23 БЫСТРО

24 НАПРТ ТЧ1 . .. ..

25 ИДИ ЗА ПР6

26 ШПИНДЛ 400 ПО ЧС

27 КОРРЕК СПРАВА, РАДИУС,10

|

Рис. 10.12. РТК для программирования обработки в САП ТЕХТРАН |

28 ПОДАЧА ММИН 800

29 ПРИРАЩ-54

30 ПОДАЧА ММИН 200

31 ИНСТР СПРАВА

32 ХБ ПО КОН1

33 КОРРЕК ВЫКЛ, РАДИУС,10

34 ШПИНДЛ ВЫКЛ

35 БЫСТРО

36 ПРИРАЩ 54

37 В ТОЧКУ ТЧИ

38 КОНЕЦ

Пояснения к программе

Строки 1—3 — входные данные. Шифром 301 указан постпроцессор УЧПУ модели НЗЗ.

Строка 4 — указан метод линейно-круговой интерполяции.

Строка 5 — указание плоскости. Строки 7—10 — в системе координат детали заданы точки контура детали координатами х и у. За начало координат детали принята точка ТЧО.

Строки И —16 — заданы прямые контура детали. Прямые ПР1, ПР2, ПР6 заданы точкой и углом; ПРЗ, ПР4, ПР5 заданы как параллельные соответствующим прямым на заданном расстоянии. Прямая ПР6 совпадает с осью X, а ПР1 — с осью У.

Строка 17 — дуга КР1 задана координатами центра (70; 40 мм) и радиусом = 40 мм.

Строка 18 — дуга КР2 задана сопряженной с прямой ПР4 (выше прямой УБ), справа от дуги КР1 (ХБ) и ВНЕ этой дуги.

Строка 19 — описывается контур, определенный как КОН1. Описание контура начинается в точке ТЧО вдоль оси X (ХБ), по ПР6 и далее ВЛЕВО ПР5 и ПР4. Далее указывается ВПЕРЕД КР2 КАС КР1. По правилам

|

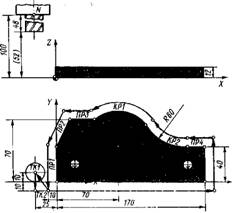

Рис. 10.13. РТК для программирования обработки в САП-ЕС |

Языка САП в случае касания элементов должен быть указан оператор ВПЕРЕД, хотя угол в точке перехода прямой ПР4 в другу КР2 равен нулю, т. е. направление ПР4 неизменно. Операторами ВПЕРЕД КР1 ДО 2 ПЕРЕСЕЧ ПРЗ указывается вторая возможная точка пересечения ПРЗ и КР1. Завершается контур за прямой ПР6.

Строка 21 — указана исходная точка начала движения инструмента. Эта точка определена как нуль программы.

Строка 22 — указан диаметр инструмента (фрезы), равный 20 мм.

Строка 23 — ускоренный ход.

Строки 24, 25 — указано направление перемещения центра инструмента (на точку ТЧ1) и место завершения перемещения (за ПР6).

Строка 26 — задана частота вращения шпинделя 400 об/мин, вращение по часовой стрелке. По этой же команде может быть включено вращение шпинделя.

Строка 27 — указано расположение инструмента относительно контура для расчета эквидистанты.

Строка 28 — задана подача инструмента по оси Z.

Строка 29 — указано перемещение инструмента по оси Z на величину 54 мм.

Строка 30 — задана подача для работы по контуру.

Строка 31 — указано положение инструмента относительно направления последующего его перемещения.

Строка 32 — задано перемещение инструмента по ранее определенному контуру. Модификатор ХБ указывает направление начала обихода контура КОН1.

Строка 33 — отключение коррекции, ранее введенной в п. 27.

Строка 34 — выключение шпинделя.

Строка 35 — быстрый ход.

Строка 36 — подъем инструмента (по оси Z).

Строка 37 — перемещение инструмента в исходную точку.

Пример 2. Программа на языке САП ТЕХТРАН (вторая версия, рис. 10.12). В ней отсутствует описание контура, обработка детали задается последовательно по элементам!

1 ДЕТАЛЬ ПРИМЕР

2 ПРОГРАММУ СОСТАВИЛ

20 ИЗ ТЧИ

21 ИНСТР 20

22 БЫСТРО

23 НАПРТ ТЧ1

24 ИДИ ЗА ПР6

25 ШПИНДЛ 400 ПО ЧС

26 КОРРЕК СПРАВА, РАДИУС,10

27 ПОДАЧА ММИН 800

28 ПРИРАЩ-54

29 ПОДАЧА ММИН 200

30 ИНСТР СПРАВА

31 ВЛЕВО ПР6:ПР5

32 ВЛЕВО ПР4 КАС КР2

33 ВПЕРЕД КР2 КАС КР1

34 ВПЕРЕД КР1 ДО 2 ПЕРЕСЕЧ ПРЗ

35 ВПЕРЕД ПРЗ:ПР2

36 ВПЕРЕД ПР1 ЗА ПР6

37 КОРРЕК ВЫКЛ, РАДИУС,10

38 ШПИНДЛ ВЫКЛ

39 БЫСТРО

40 ПРИРАЩ 54

41 В ТОЧКУ ТЧИ

42 КОНЕЦ

Пример 3. Программа на языке САП-ЕС (рис. 10.13).

ПРОГРАММА=002 СТАНОК=6Р! ЗФЗ,301 ДЕТАЛЬ КРЫШКА НТК=-25,10,100; ИН01=0001,0,0,48,10; ТК0=0,0; ТК1=-25,10; ТК2=-10,-10; ТКЗ^О,40 ПР1=Х/0;

ПР2=ТКЗ, Б/635000; ПРЗ=У/70; ПР4=У/40 ПР5=Х/170; ПР6=У/0;

КР1=Х/70;У/40;R/40;

КР2=БХ+КР1,БУПР4,R60;

НПО ; 3/800 ; N/-400 ;OTTKl'; Х/15; У/-20 ;

Z/-54;S/200;+НК01;ФР+;Р/10;П0ПР6;

ПОПР5;П0ПР4;П0-КР2;П0+КР1;МХТК;

ПОПРЗ;ПОПР2;ПОПР1;ДОТК2;ККО1;ФРО ;

S/800;Z/54;Х/-15;У/20;КПО!

Пояснения к программе

Оператор НТК определяет положение центра торца шпинделя (точка N) относительно системы координат детали.

Оператор ИН определяет положение инструмента (номер 01) относительно центра торца шпинделя: 0001 — код инструмента; О, 0, 48 — значения вылета инструмента по осям X, Y, Z; 10 — радиус фрезы, мм.

Далее в программе идет определение геометрических элементов (точек, прямых, окружностей) . После описания геометрии детали следует описание обработки.

Оператор НПО — начало процедуры 0 (первая процедура в процессе обработки); S/800 —подача 800 мм/мин; 7V/ —400 — обороты шпинделя в минуту, знак минус означает, что вращение по часовой стрелке. От точки ТК1 смещение инструмента по соответствующим осям (в приращениях). Опера - тор + НК01—начало коррекции на инструмент 01. Оператор ФР-f начало автоматического расчета эквидистанты справа от контура (знак плюс). Р/10 — расстояние от центра фрезы до обрабатываемого контура, в рассматриваемом случае равен радиусу фрезы. Последующие перемещения фрезы производятся на рабочей подаче (S/200) вдоль прямых ПР6, ПР5, ПР4, окружностей КР2, КР1, прямых ПРЗ, ПР2, ПР1 до точки ТК2, где кончается коррекция инструмента (КК01), отменяется автоматический расчет эквидистанты, т. е. осуществляется сход на контур (ФРО). Из точки ТК2 на быстром ходу с одновременным поднятием фрезы по оси Л ее центр приводится в исходное положение — точку ТК1.

Дугу окружности КР2 фреза обходит по часовой стрелке (— КР2), а дугу окружности КР1 —против часовой стрелки (+КР1). При обходе окружности КР1 до прямой ПРЗ двойственность решения исключается указанием меньшего значения х точки пересечения этих элементов (МХТК). КПО—конец процедуры 0. Далее могут быть следующие процедуры, например 1, 2, 3, ... (до 9). Знак! завершает программу.

Опубликовано в

Опубликовано в