ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ НАПЛАВКИ

9 октября, 2016

9 октября, 2016  Oleg Maloletnikov

Oleg Maloletnikov Выбор рационального способа и технологических приемов наплавки определяется необходимостью получения детали с требуемыми размерами и наплавленного слоя с требуемыми свойствами. При этом должна быть обеспечена максимальная производительность и экономичность процесса.

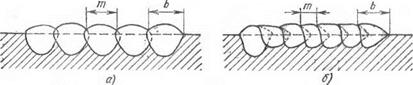

Технологические приемы и режимы дуговой наплавки зависят от формы и размеров изделий и весьма важны для получения надлежащего качества и состава наплавленного слоя. При этом приходится учитывать разбавление наплавленного металла основным. Такое разбавление необходимо ограничивать. Это может быть достигнуто выбором перекрытия валиков при иаплавке каждого (особенно первого) слоя. Так, при наложении 1-го слоя согласно рис. 184, а без перекрытия (т/Ь -> 1) доля основного металла у0 составляет ~ 0,65, а при перекрытии по ширине т/Ь =

|

Рис. 184. Влияние шага наплавки на долю основного металла в составе наплавленного слоя: а — шаг т близок к ширине валика Ь; То = 0,65; б — шаг т — 0,46 Ъ, у0 = 0,45 |

= 0,46 эта доля уменьшается до ~ 0,45. В связи с этим такой метод перекрытия весьма распространен при наплавке.

При ручной наплавке т/Ъ я«0,35, при автоматической под флюсом проволоками кругового сплошного сечения т/Ъ = 0,4 - г - 0,5. Увеличение т/Ь может привести к неблагоприятной форме усиления валика и непровару места перехода от предыдущего валика к последующему. Заметно может быть уменьшена величина т/Ъ при наплавке ленточным электродом или несколькими плавящимися электродами, обеспечивающими в один проход достаточно широкий слой.

При ручной наплавке т/Ъ я«0,35, при автоматической под флюсом проволоками кругового сплошного сечения т/Ъ = 0,4 - г - 0,5. Увеличение т/Ь может привести к неблагоприятной форме усиления валика и непровару места перехода от предыдущего валика к последующему. Заметно может быть уменьшена величина т/Ъ при наплавке ленточным электродом или несколькими плавящимися электродами, обеспечивающими в один проход достаточно широкий слой.

В связи с тем, что в большом числе случаев наплавленный слой необходимо подвергать механической обработке, наплавка лишнего металла нецелесообразна. Следует стремиться к тому, чтобы припуск на обработку не превышал 1,5—2 мм и после наплавки поверхность была бы достаточно ровной, без значительных наплывов и провалов между валиками.

Для обеспечения такой поверхности необходимо наплавку выполнять на оптимальных режимах с применением соответствующих технологических приемов. Если при ручной наплавке это достигается манипуляциями электродом или горелкой, то при сварке под флюсом рекомендуются определенные соотношения между /св и <7Д (рис. 185). При этом увеличение напряжения позволяет получать более широкие валики с плавными перехо-

|

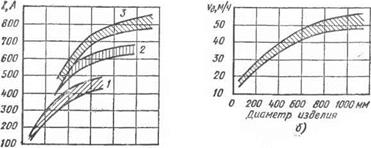

0 200 000 600 800 1000ми n, QP Диаметр изделия Рис‘ 186' Оптимальные диапазо- Л а ны силы сварочного тока 1(a) и ' скорости перемещения дуги ])д (б) при наплавке под флюсом тел вращения по винтовой линии в зависимости от диаметра наплавляемого изделия: |

і — одним электродом ф 3—3,5 мм; 2 то же, ф 4—5 мм; 3 ■— тремя електродами ф 3—3,5 мм

дами у границы сплавления, хотя превышение напряжения выше оптимального создает трудности в обеспечении необходимого провара.

Режимы наплавки определяются также размерами и формой наплавляемой детали. Так, при наплавке цилиндрических (н конических) деталей небольшого диаметра но винтовой линии (наиболее распространенная технология) приходится учитывать и возможность стекания ванны, усиливающееся с увеличением ее длины, что ограничивает выбор режимов по силе тока и напряжению.

Рекомендации выбора этих параметров режима для автоматической наплавки под флюсом приведены на рис. 186. Бри диаметрах наплавляемой поверхности более 500—600 мм эти ограничения становятся несущественными. При диаметрах детали менее 50 мм даже при всех применяемых ограничениях режима (/св «=<

100 A; da — 1,2 мм; Uд ^ 24 В; смещение электрода с зенита навстречу вращению) получить удовлетворительное формирование валиков практически не удается. При вибродуговой наплавке возможна наплавка деталей с диаметром и менее 50 мм.

Определенные технические трудности возникают при наплавке вблизи торца детали и в местах перехода от меньшего диаметра к большему. Для удержания расплавленных шлака и металла у торца иногда приходится прикреплять (приваривать) к нему диск-фланец большого диаметра, а в местах перехода к большому диаметру наплавлять валик, захватывающий проваром стенку этого перехода.

При наплавке плоских поверхностей небольшой ширины (например, торцов ножей ножниц блюмингов) приходится ограничивать стекание шлака и металла в процессе наплавки дополнительными устройствами, хотя иногда этого удается избежать подбором режима (уменьшением /св и С/д и увеличением псв).

При наплавке больших плоских поверхностей, когда повышение производительности наплавочной операции становится весьма важным, наиболее целесообразно использование многоэлектродных автоматов или ленточных электродов. В частности, эти способы благоприятны для уменьшения деформаций наплавляемой детали, особенно при ее небольшой толщине.

При применении одноэлектродиой наплавки целесообразно зигзагообразное перемещение электрода (рис. 187).

При применении одноэлектродиой наплавки целесообразно зигзагообразное перемещение электрода (рис. 187).

При этом амплитуда поступательновозвратных движений до 400 мм (в зависимости от режима) позволяет избе - рш. ш Наш1авка ппоской жать операции удаления шлака перед поверхности вигзагообраз - иодходом дуги. Необходимость удаления НЫМ движением электрода

шлака в ряде случаев ограничивает производительность наплавки, наличие шлака к моменту подхода дуги может отрицательно сказаться на формировании поверхности наплавляемого слоя и его качестве.

Детали со сложным профилем наплавляемой поверхности, как правило, требуют применения ручной дуговой наплавки, иногда полуавтоматической и реже автоматической при наличии дополнительных устройств или специальных манипуляторов, позволяющих по ходу выполнения наплавки поворачивать и наклонять изделие в положение, допускающее падежное выполнение наплавки на высоких режимах. Полуавтоматическую наплавку выполняют под флюсом, но чаще в углекислом газе. При этом допускается отклонение наплавляемой плоскости от нижнего положения в значительно большей степени, чем при автоматической наплавке под флюсом.

При наплавке меди и некоторых марок бронз на сталь, а также хромоникелевых сталей на углеродистые и низколегированные с успехом применяется плазменная наплавка с токоведущей плавящейся наплавочной проволокой. При высокой производительности (3—4 кг/ч) этот процесс характеризуется возможностью минимального проплавления основного металла и получения необходимого состава наплавки уже в первом слое.

При этом способе наплавки также требуется выполнение определенных технических приемов и режимов наплавки. Так как в этом случае тепловая подготовка основного металла преимущественно осуществляется передачей теплоты от перегретого жидкого наплавляемого металла, следует избегать значительного непосредственного воздействия плазменных струй на наплавляемую поверхность. Подогрев газовой фазой (или в аналогичных случаях дугой, например при наплавке неплавящимся электродом) должен осуществляться через слой жидкого наплавляемого металла, т. е. он должен подтекать вперед с некоторым опережением действия источника теплоты.

При плазменной наплавке с токоведущей наплавочной проволокой это достигается выбором расстояния от плазмотрона и плавящейся проволоки до наплавляемой поверхности, наклоном плазмотрона, выбором режима с крупнокапельным переносом металла в ванну. При необходимости поперечных колебаний плазмотрона и проволоки но отношению к наплавляемой поверхности амплитуду колебаний подбирают в связи с режимом наплавки и теплоотводом наплавляемой детали.

При плазменной наплавке (а также аргонодуговой неплавящимся электродом) по наложенному на поверхность основного металла наплавочному кольцу (пластине и пр.) режим следует подбирать также с обеспечением прогрева основного металла за счот перегрева жидкого наплавляемого металла.

В связи с тем, что в таких процессах наплавки стремятся избежать непосредственного воздействия высокотемпературного

сварочного источника теплоты на наплавляемую поверхность, а соединение наплавляемого слоя с основным металлом осуществляется при минимальном нодплавлении наплавляемой поверхности, к чистоте этой поверхности при подготовке к наплавке предъявляются весьма высокие требования.

В целом наплавка требует тщательной отработки техники и режимов, различных для конкретных решаемых задач.

Опубликовано в

Опубликовано в