Особенности теплового, конструктивного и гидромеханического расчетов выпарных аппаратов

27 мая, 2013

27 мая, 2013  admin

admin Подвод тепла к выпариваемому раствору происходит в греющей камере, представляющей собой обычный рекуперативный теплообменник, поэтому математические модели переноса тепла п количества движения в выпарных аппаратах будут такими же, как и для обычных поверхностных теплообменников.

Интегральная модель стационарного переноса тепла представлена в форме (1.28). Но так как раствор в трубном пучке греющей камеры подогревается насыщенным паром, что означает постоянство температуры греющей среды /г. п, ннтегральпая модель переноса тепла в выпарном аппарате принимает вид

<2 = (8.9)

Здесь, в отличие от модели (1.28), вместо средиелогарпфмп- ческого температурного напора вводится полезная разность температур или температурный напор:

Д/п = ^г. п—^кнп« (8.10)

В зависимости от конструктивных особенностей аппарата процесс кипения раствора может иметь место как в трубном пучке, так и вне его, поэтому отмеченное обстоятельство отражается на способе определения коэффициента теплопередачи в трубном пучке греющей камеры.

Если дополнительное давление в трубной системе, создаваемое гидростатическим столбом жидкости, смещает процесс

Кипения с трубного пучка в зону кипения, то коэффициент теп

Лопередачи определяется по формуле (1.75).

Когда в аппарате столб жидкости над трубным пучком мал, а интенсивность теплоподвода велика настолько, что кипение

раствора - начинается в верхней части (кипятильной зоне) трубного пучка, то необходимо позонное определение коэффициента теплопередачи и дальнейшее его усреднение по формуле

|

|

Где £эк, /ек — коэффициенты теплопередачи для экономайзерной и кипятильной зон, вычисленные по уравнению (1.75); 13к, Iк — длина трубок экономайзерной и кипятильной зон.

Твердые кристаллы, выделяющиеся при выпаривании насыщенных солесодержащих растворов, неизбежно обусловливают локальную турбулизацию потока. Поэтому при расчете выпарных аппаратов для определения коэффициентов теплоотдачи со стороны раствора следует пользоваться уравнениями теплообмена (2.1), (2.4), полученными для таких растворов.

На протекаиие процессов в аппарате существенно влияют конструктивные размеры его узлов, определяющие скорость течения, значение гидростатической депрессии, чистоту вторичного пара, коэффициенты теплоотдачи и теплопередачи, толщину возможных отложеннй (инкрустации) на трубках. Поэтому конструктивные расчеты неотделимы от тепловых и гидродинамических.

Тепловой расчет выпарных аппаратов выполняется для определения поверхности теплообмена и режима выпарнвания раствора. При этом учитывают коэффициент теплопередачи, температурную и гидростатическую депрессии, температуру кипения раствора, полезную разность температур.

Вначале находят общую тепловую нагрузку

|

(8.12) |

![]() Q — ""Ь 5&СрП (^кнп ^о)-

Q — ""Ь 5&СрП (^кнп ^о)-

При выпаривании растворов с выделением твердой фазы имеют место потери или выделение тепла кристаллизации. Для таких растворов

|

(8.13) |

![]() Q — ^выгУп п “Ь 5сСо (^кип — ^о) Ч - СТГКр.

Q — ^выгУп п “Ь 5сСо (^кип — ^о) Ч - СТГКр.

Расход греющего пара, если используется насыщенный пар, определяется из условия

(1,03 — коэффициент, учитывающий потери в окружающую среду).

Для аппаратов с вынесенной зоной кипения коэффициент теплопередачи получаем по формуле (1.75). Так как при выпаривании растворов происходит отложение солей на поверхности

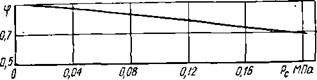

нагрева, рекомендуется введение эмпирического поправочного коэффициента &д = ф/: (8.15) (значение коэффициента ф дано на рис. 8.6).

Коэффициент теплоотдачи при конденсации пара в межтруб - ном пространстве на наружной стенке вертикальной трубы находим из уравнения (2.31).

Коэффициент теплоотдачи со стороны раствора определяется для выпарных аппаратов с принудительной циркуляцией по уравнению (2.4), при наличии в циркулирующем растворе твердой фазы — по уравнению (2.12). Для выпарных аппаратов с естественной циркуляцией рекомендуется формула (2.13).

Коэффициент теплоотдачи со стороны раствора в зоне развитого пузырькового кипения находим из уравнения (2.38). В начале тепловая нагрузка трубного пучка <7 неизвестна, поэтому ориентировочно ее задают на уровне (10 000—30 000) Вт/м2, а затем уточняют.

|

Рис. 8.6. Зависимость коэффициента загрязнений от давлення в сепараторе |

Коэффициент теплопередачи в аппаратах с кипением раствора в трубах и пленочных рассчитывают по уравнению (8.10).

Температурную и гидростатическую депрессии получают по формулам (8.6) и таблицам водяного пара для давлений Ръ, Рс. Определив температурную и гидростатическую депрессии, вычислим температуру кипения раствора (8.8) и полезную разность температур (8.10).

Располагая значениями к и Д/п (6.8), находим необходимую поверхность теплообмена выпарного аппарата

|

Р = |

![]() (8.16)

(8.16)

Компоновка трубного пучка осуществляется так же, как и в рекуперативных теплообменных аппаратах. После определения расчетной поверхности теплообмена рекомендуется ее увеличить на 15—20 % и выбрать аппарат по каталогу [32].

Конструктивный расчет. Производится для определения основных размеров аппарата, обеспечивающих требуемые параметры и показатели работы. Для расчета задаются диаметром й и длиной I трубок, скоростью течения раствора в трубках при

Вынужденном течении (шр = 2-ь2,5 м/с). При естественной циркуляции скорость определяют по уравнению [93]

|

Г'гЛ п с-а - / / 1»08 /и.0,35 Ш, = В (3) КГ‘ (4) М (8.17) |

![]() / 1.08 /и ( 0 ,35

/ 1.08 /и ( 0 ,35

V где

19КЗЛ°^^. >-р(<г. п-д. _ И_13й-0.2;

/ Л' �.06 ’ Ао — Ю3 С'</' п~

Количество трубок в греющей камере г = /Г/("^/). Приняв отношение живых сечений трубы вскипания и трубного пучка п =

--—найдем диаметр трубы вскипания

' Т, П

Ъ. а=(1]/Гпг - (8.18)

Так как высота зоны кипения зависит от плотности паро- растпорпой смеси в трубе вскипания, сопротивления трения, скорости раствора в трубном пучке, гидростатической депрессии, плотности теплового потока, то прежде всего необходимо определить перечисленные факторы. Плотность парорастворной смеси получим по формуле [91]

- 1,15ар' - <-

1ё!+-г. (8.19)

А

Коэффициент сопротивления трения смеси

Хсм “ (1 -0.833?с)'-53’ (8’20)

1

Где? е = 1 —Iе — среднее паросодержание смеси; Хтр = 37^

Р' 21б

Д

Коэффициент сопротивления трения жидкой фазы; Д — шероховатость трубы для промышленных труб принимается 0,2; 0,4;

0, 8; 1 мм: при сильно инкрустирующих растворах — 0,8; 1 мм. Тогда высоту зоны кипения вычислим по формуле [93]

0Л5Бгв. рв. Л

И ----------------------- г----- (8.21)

|

(273 + *„.„) рс |

![]() *смир (8г+ а)2

*смир (8г+ а)2

1 +

19.6а2лг’5*0,5

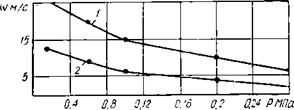

Для определения диаметра сепаратора воспользуемся зависимостью допускаемой скорости пара шс от давления в сепараторе (рис. 8.7). Из уравнения сплошности получим

Диаметр обратной циркуляционной трубы определяется для аппаратов с вынесенной зоной кипения по формуле

Ал=й УТ; (8.23)

Аппаратов с кипением раствора в трубах

4Ц = (0,15 — 0,2) (1 У7 (8.24)

Высота парового пространства в аппаратах принимается конструктивно: при соосном вводе парорастворной смеси Ни =3ч-3,5м; при тангенциальном вводе парорастворной смеси Яп=2,5-нЗм.

|

Рис. 8.7. Зависимость допустимом скорости пара от давления в сепараторе: 1 — пепспящиЛся; 2 — пенящнПсп |

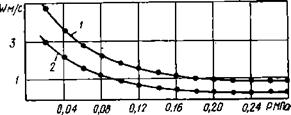

Для получения диаметра циклонного брызгоотделителя пользуемся экспериментальной зависимостью допустимой осевой скорости Woe от давления в сепараторе (рис. 8.8). Тогда диаметр корпуса брызгоотделителя

|

Д< = 1,13 УGBbinMic. (8.25)

Рис. 8.8. Зависимость осевой скорости пара в брызгоотделителе от давления э сепараторе: 1 — цнклониыП; 2 — выносноп |

Гидромеханический расчет. Предполагает определение сопротивления циркуляционного контура и мощности циркуляционного

Насоса. Источником сопротивлений при движении раствора (суспензии) н парожидкостной смсси является процесс необратимого перехода механической энергии потока в теплоту, обусловленный молекулярной и турбулентной вязкостью, нарушением нормального движения потока в местах изменения конфигурации движения и наличия препятствий движению.

Различают два вида сопротивлений: сопротивление трения Стр! местное сопротивление Общее сопротивление в элементах циркуляционного контура выпарного аппарата равно сумме этих сопротивлений:

|

|

(8.26)

Общее сопротивление контура равно сумме общих сопротивлений его элементов:

|

N N, N

|

(№ — число элементов в циркуляционном контуре аппарата).

![]() Определим суммарный коэффициент сопротивления контура при условии приведения сопротивлений элементов к скорости а греющих трубках юр [92):

Определим суммарный коэффициент сопротивления контура при условии приведения сопротивлений элементов к скорости а греющих трубках юр [92):

|

|

|

|

(8.28)

Йо = й У^г— приведенный диаметр трубного пучка; = ^=0,785^2г — площадь трубного пучка; ^ — диаметр элемента;

— площадь сечения элемента.

Движение раствора по циркуляционному контуру выпарного аппарата создается движущим напором, который состоит нз напора естественной циркуляции и напора, развиваемого насосом.

Эти напоры расходуются на преодоление сопротивления циркуляционного контура из-за трения и местных сопротивлений в частях контура до начала кипения и в зоне кипения, а также па ускорение многофазной смеси в трубе вскипания:

/V

Рн + Рд ------- Лр. и Т ^уск

(=1

|

— потеря на смеси. Мощность куляционного (ҐООО75,,), где ход раствора, |

|

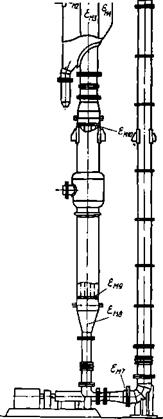

—потеря напора из-за трения и местных сопротивлений; «У (а + 2*г) ЛРуск ~ ^ Ускорение многофазной Электродвигателя цир - иасоса = 1,2УСРН/ Ус = 0,785гш'р^2 — рас - м3/с; Ри — напор насоса, определяемый по зависимости (8.29); тдн — коэффициент полезного действия насоса, обычно = 0,6ч - 0,7. Пример. Рассчитать выпарной аппарат (рис. 8.9) с принудительной циркуляцией для выпаривания рассола поваренной соли с кристаллизацией соли при следующих исходных данных: Производительность по исходному рассолу = Я,35 кг/с; концентрация исходного рассола Ь„ = 25 %, насыщенного рассола =28 %; количество молекул кристаллизационной воды Д' = 0; соотношение фаз в выводящей суспензии т=1; теплота кристаллизации гк = —85,3 кДж/кг; теплоемкость сухой соли ст =0,88 кДж/(кгХ X К); содержание твердой фазы в циркулирующей суспензии Эт = 0; теплоемкость рас |

|

Абсолютное давление греющего пара Рр п = = 0,236 МПа, вторичного пара Рв п = 0,1275 МПа; температура грмощего пара <г п = = 125 СС, вторичного пара <п п = 106 грсюшнх трубок I = 6 м, толщина (/ = 0,031 м. Результаты материального, Дгмы в табл. 8.1. |

|

Рис. 8.9. Схема мест опредслс* ния местных гидравлических сопротивлений при расчете выпарного аппарата С, исходного рассола <а = 100 СС; длина стенки 6СТ = 0,002 внутренний диаметр теплопроводность материала трубки?.ст= 16,3 Вт/(м-К). |

|

Сола <■ =3,314 кДж/(кг-К); плотность су. хой соли рт= 2150 кг/м3; скорость движения рассола по трубкам и>0 = 2,0 м/с; |

|

N £ 1=1 |

|

V V 1=1 |

|

+ |

|

Ртр. М ---- |

|

“>рр |

|

*с, Л (а+ »г) 1п(‘ + т) 2аМг. п2'5г°-& |

|

|

|

|

|

|

|

|

|

|

|

Расчетная формула или способ определения

Материальный расист

|

5.7 1,82 8,0 2240 0.7163 8.3 114,3 25 500 122,8 |

![]()

Количество выпаренной воды йпы кг/о

Количество выделившейся соли СГ) кг/с

Тепловой

Температурная депрессия при нормальном давлении СС Скрытая теплота парообразования гп кДж/кг

Плотность вторичного пара рв п_ кг/м3

Температурная депрессия при давлении вторичного пара 9(, ‘'С Температура кипения рассола /кнп, °С Примятая тепловая нагрузка Вт/м2 Температура пленки конденсата /пл> сС

По формуле (8.4) По формуле (8.5)

Расчет

[65]

[70]

[70]

По формуле (8.6) ^кип = ^в. п “Ь ^

<пл=°.25к. пН-

|

+ *кнп + Д^ПЛ = *Г. П — |

![]()

|

4,27 |

![]() Перепад температуры в пленке конденсата М, °С

Перепад температуры в пленке конденсата М, °С

|

Рг = |

|

Ср. ррир |

|

0,25 |

|

Г. п Пл |

|

^КИП ЯКт [70] [65] “і = 2,045 ^7д7 [65] |

|

-6 |

|

0,48 10 1160 3310 0,65 |

|

|

|

|

|

|

|

|

|

|

|

Показатель |

Расчетная формула |

|

|

Или способ определения |

Результат |

|

|

Коэффициент теплоотдачи со стороны рассола а2, Вт/(мг-К) |

А, = 0,02.3 X X НемРгм |

9116,5 |

|

Козффшиюнт трплопередачи К, |

Ь~.. 1 1 0 1 |

2653,8 |

|

Вк(мг-К) |

Ст 1 1 а1 ^ і— П" Т~ А ^2 Ст Л |

|

|

Гидростатическая депрессия!*г, СС |

1.17 |

|

|

По.' зная разность температур Д£п> °С |

Ып = ( — < — 9 П Г. П ККГІ “г |

9,53 |

|

Теилопая нагрузка С}, Вт |

По формуле (8.13) |

12 733- 10а |

|

Поверхность теплообмена Г, ы* |

503 |

|

|

Удельная тепловкя нагрузка Вт/м2 |

0 Ч-— г |

25 314 |

|

Г |

Отклонение от принятого значения мень |

|

|

Рлсчод греющего пара йг п, кг/с |

1.03(3 Г. П - 'Г. П |

Ше 5% 4,825 |

|

Конструктивный расчет |

||

|

Г 0 в. гр в. п |

||

|

Параметр процесса выпаривания а, °С |

А== С р ргр |

0,418 |

|

Отношение сечения трубы пскипания |

П = 1,3а~°’2> |

1.64 |

|

К сечению греющих трубок п |

||

|

Количество греющих трубок г, шт. |

Р |

|

|

2 = тАІ |

920 |

|

|

Лпямсір трубы вскипания (1 в, м |

1.3 |

|

|

Днамотр обратной циркуляционной |

= <*/? |

1,0 |

|

Трубы <І0 и, ,г |

||

|

Скорость пара в сепараторе ц'в м/с |

По рис. 8.7 |

1.0 |

|

Диаметр сепаратора Ос, м |

3.6 |

|

|

Плотность парорастворной смеси 7 кг/ 'с’ |

_ 2,За? |

|

|

Рс - 2»г Х |

390 |

|

|

Паросодержанне смеси © “о Шероховатость труб Д, м |

?1 Е> = 1------- ?р |

0,664 0.2 . Ю-1 175 |

|

Продолжение табл. 18. |

||

|

Показатель |

Расчетная формула или способ определения |

Рслультат |

|

Коэффициент сопротивления трешгя: |

||

|

Жидкой фазы?.тр |

4 К7?-)1 |

0.013 |

|

Парорастворной смеси? |

? >-тр см (1 — о. азз^)1-53 |

0,045 |

|

Высота трубы вскипания 1*к, м |

По формуле (8,21) |

1,9 |

|

Гидродинамический расчет |

||

|

Коэффициент местных сопротивлений контура циркуляции: выход из трубы вскипания? м сужение потока ;м поворот потока на 140° £м поворот потока на 40° £м вход в узкое сечение ЕМв поворот на 90° ? вход в конфузор? выход из диффузора 5 вход в трубки £ выход из трубок? Приведенный диаметр трубок с?0, м Площадь пучка трубок /0, м* |

По рис. 8.9 А), = с1У~г и = 0,785 ^ |

0,5 0.07 1.44 0,3 0,4 0,7 0,13 0.4 0.5 1.0 1.03 0,832 |

|

Приведенные к скорости движения рассола в трубках коэффициенты местных сопротивлений 6 |

=>т |

|

|

Суммарный приведенный коэффициент 10 |

6.0 |

|

|

Местных сопротивлений У с.' |

||

|

Коэффициент сопротивления трения: |

1 |

|

|

Греющих трубок? чт |

0.0325 |

|

|

Обратной циркуляционной трубы Чр, |

) ,Р' _ (21е 3,7Д° Ц)2 |

0,0137 |

|

Конфузора >.тр1 |

*— |

0,0148 |

|

— |

||

|

Расчетная формчлл 1.пн способ опредс.'н-ипп |

Результат |

|

|

Диффузора >.тр< |

0,0418 |

|

|

Трубы вскипания ).т |

? тр, = 'см |

0.45 |

|

Су.|рпиЛ приведенный коэффициент 5 |

||

|

""" Е хтР, 1=1 |

6,02 |

|

|

Суммарный коэффициент потерь £п |

10 5 Е = V е V > ’м. . 2^ тр (_ 1 1 ) |

12,02 |

|

Требуемы» напор насоса Рн, Па |

30239,5 |

|

|

Секундный расход насоса Кс, м'7с |

Ус = 0,785^-^'г |

1,67 |

|

Коэффициент полезного действия на- Пса тн |

Принимаем по х.~|;акте - рнстике насоса |

0,6 |

|

.Мощность элсктродлнгателя насоса Л'дв. КВ'Г |

1,2Г Р Л - с " дв ЮООт),, |

101 |

Опубликовано в

Опубликовано в