Основные причины возникновения напряжений и деформаций в сварных конструкциях

23 июля, 2014

23 июля, 2014  Oleg Maloletnikov

Oleg Maloletnikov В процессе сварки в конструкциях возникают временные и остаточные напряжения, которые обусловлены неравномерным нагревом основного металла, усадкой расплавленного металла и структурными превращениями при охлаждении. Временные напряжения наблюдаются только в определенный момент сварки. Остаточными называют напряжения, которые сохраняются после окончания сварки конструкции и полного ее остывания. Различают напряжения, которые сохраняются после окончания сварки конструкции и полного ее остывания. Различают напряжения трех родов. Напряжения первого рода уравновешиваются в объемах, соизмеримых с целым изделием. Напряжения второго рода действуют в микрообъемах, соизмеримых с размерами одного или нескольких зерен. Напряжения третьего рода связаны с искажением кристаллических решеток.

Возникновение термических напряжений. Сварка металлов протекает в широком интервале: от температуры окружающей среды до нескольких тысяч градусов. При этом нагреву подвергаются только шов и околошовная зона. В основе возникновения сварочных напряжений и деформаций лежит явление теплового расширения.

Если нагревать свободно лежащий элемент, то он увеличит линейные размеры на величину

А/ = 1оаТ, (4)

где lo - начальная длина пластины, мм; а - коэффициент теплового расширения, К-1; Т - температура, К.

После охлаждения элемент примет первоначальные размеры, в нем будут отсутствовать внутренние напряжения и деформации. Если элемент жестко закреплен, то даже равномерный нагрев приведет к появлению напряжений. Если эти напряжения превысят предел упругости и достигнут предела текучести, то в элементе возникнут остаточные напряжения. Аналогичным образом возникают напряжения при сварке, когда происходит неравномерный нагрев пластины. Роль жесткого закрепления выполняют нагретые участки.

При нагреве металла значительно изменяются его механические свойства. С повышением температуры предел текучести стали постепенно понижается. Принимают, что выше 600 оС предел текучести низкоуглеродистой стали равен 0.

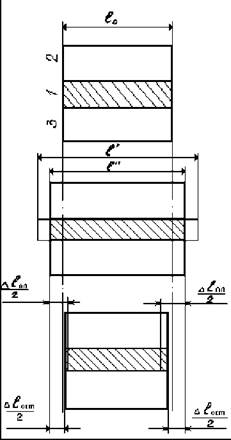

Рассмотрим механизм возникновения напряжений и деформаций при наплавке валика на поверхность стального листа. Примем следующие допущения: валик накладывается одновременно на всю длину листа; лист нагревается по толщине равномерно; нагреву подвергается только область 1, края 2 и 3 остаются не нагретыми (рис.22).

В какой-то момент времени температура полосы 1 достигает значения Т. Если бы связь между полосами 1,2 и 3 отсутствовала, то после нагрева составляла бы

l — lo (1 + aT) (5)

Однако полосы связаны, поэтому удлинение l < l. Вместе с полосой 1 удлинятся полосы 2 и 3, препятствующие тепловому расширению. Следовательно, в полосе 1 возникнут напряжения сжатия, в полосах 2 и 3 - напряжения расширения. При охлаждении под действием напряжений

сжатия полоса 1 будет стремиться уменьшить длину на величину А1пл, но

этому будут препятствовать полосы 2 и 3. После полного охлаждения лист

получит остаточное укорочение А1осш, которое будет меньше А1пл . В полосе 1 возникнут остаточные напряжения растяжения, а в полосах 2 и 3 - остаточные напряжения сжатия.

|

Рис. 22. Механизм возникновения напряжений и деформаций при наплавке валика на поверхность пластины |

Другой причиной возникновения напряжений и деформаций является усадка расплавленного металла шва в процессе кристаллизации и охлаждения. Металл шва уменьшается в объеме, чему препятствуют не нагретые зоны основного металла.

В действительности при сварке и наплавке распределение температуры имеет более сложный характер. Поэтому для определения временных и остаточных напряжений используют модели, учитывающие

изменения параметров во времени.

Возникновение структурных напряжений. Структурные напряжения возникают в конструкции вследствие структурных превращений участков металла околошовной зоны, нагретых в процессе сварки до температуры выше критических точек. Структурные напряжения характерны для среднеуглеродистых легированных сталей, в которых после сварки образуются участки мартенситной структуры.

Рассмотрим механизм возникновения остаточных напряжений в результате структурных превращений. Околошовная зона подвергается нагреву до температур выше Ас 1 и Ас3. В этом интервале для сталей имеет место превращение Ф+П > Ау, связанное с уменьшением объема. При охлаждении происходит распад аустенита на ферритно-цементитную смесь. Низкоуглеродистые стали сохраняют высокую пластичность при этих температурах, поэтому эти фазовые превращения не вызывают внутренних напряжений. При охлаждении легированных среднеуглеродистых сталей распад аустенита может сопровождаться образованием мартенсита. Мартенсит имеет больший удельный объем. Превращение аустенита в мартенсит протекает при более низких температурах, когда сталь находится в упругом состоянии. Расширению участков с мартенситной структурой препятствуют участки, в которых отсутствуют структурные превращения. Поэтому в объемах со структурой мартенсита возникают остаточные напряжения сжатия.

Опубликовано в

Опубликовано в