Основные источники тепловой энергии, применяющиеся при сварке

30 мая, 2013

30 мая, 2013  admin

admin

При сварке металл нагревают при помощи источников тепла, распределенных различным образом по поверхности или по объему свариваемых заготовок. При сварке плавлением источники тепла должны проплавить кромки основного металла, расплавить в нужном количестве присадочный металл или металл электрода, образовать жидкую металлическую ванну. Для осуществления сварки в пластическом состоянии достаточно нагреть сдавливаемые участки поверхности металла до температуры, меньшей температуры плавления.

Как при сварке плавлением, так и при сварке в пластическом состоянии поверхности свариваемых частей металла подготовляют к осуществлению атомной или молекулярной связи путем местного нагрева до температуры, либо превышающей температуру плавления, либо несколько меньшей этой температуры.

При различных видах сварки используются разнообразные источники тепловой энергии: электрическая сварочная дуга (прямого или косвенного действия), струя разогретого до высоких температур газа, пропускаемого через электрическую дугу или совмещенную с электрической дугой, теплота, образующаяся при прохождении электрического тока через расплавленную шлаковую ванну, через контакт свариваемых деталей, обладающий электрическим сопротивлением, трение контактирующих поверхностей свариваемых деталей, теплота от электрических вихревых токов, наводимых в проводнике переменным магнитным полем, или теплота, выделяющаяся в металле за счет местного повышенного электрического сопротивления, электронный луч, лазерный луч, энергия удара и тепловая энергия, образующаяся при сгорании (детонации) взрывчатых веществ, пламя горючих газов, сгорающих в струе чистого кислорода и др.

При газовой сварке источником теплоты является сгорание горючих газов (чаще всего – ацетилена) в атмосфере кислорода.

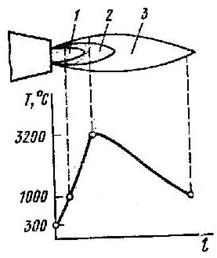

Ацетилено-кислородное пламя состоит из внутреннего ядра 1, средней зоны 2 и наружного факела (рис. 4.8) [12].

Рис. 4.8. Газосварочное пламя: 1– ядро пламени, 2 – средняя зона, 3 – факел пламени

Внутреннее ядро и средняя зона пламени соответствуют двум последовательным стадиям горения ацетилена. Во внутреннем ядре горючая смесь находится в стадии тепловой и химической подготовки к воспламенению. В средней зоне пламени 2 начинается активное воздействие кислорода и происходит неполное сгорание ацетилена в соответствии с экзотермической реакцией: ацетилен разлагается с образованием водорода и окиси углерода

![]() 1. (4.1)

1. (4.1)

В средней зоне выделяется около 44% теплоты. В факеле выделяется около 56% теплоты(Q1 » 21 МДж/м3). Температура в середине факела составляет 2400–2600° [8].

Благодаря этому именно в средней зоне пламени достигается максимальная температура – около 3100°. В факеле горючие газы догорают: водород образует водяной пар, а окись углерода – углекислый газ [8]:

![]() . (4.2)

. (4.2)

В факеле выделяется около 56% теплоты (Q2 » 27 МДж/м3). Температура в середине факела составляет 2400–2600°.

Уравнение полного сгорания ацетилена имеет вид:

![]() . (4.3)

. (4.3)

Низшая теплотворная способность ацетилена Q » 48 МДж/м3.

При электрической контактной сварке (рис. 4.4) теплота выделяется при пропускании электрического тока через место сварочного контакта, имеющее наибольшее электрическое сопротивление сварочного контура.

Мощность источника тепла может быть определена произведением квадрата тока I на сопротивление контакта R И на коэффициент H, учитывающий потери мощности в сварочной цепи:

![]() (4.4)

(4.4)

Сопротивление сварочной цепи складывается из сопротивления контакта Rk, сопротивления RЗ заготовок и сопротивления электродов – зажимов RЭл.

При этом контактное сопротивление Rk по величине значительно больше сопротивления электродов и заготовок. Это связано с тем, что физический контакт поверхностей заготовок далек от идеального. Из-за шероховатостей поверхностей действительная площадь контакта значительно меньше номинальной. Кроме того, на поверхностях свариваемого металла всегда имеются пленки оксидов и загрязнения, увеличивающие контактное сопротивление. С повышением температуры, а также вследствие пластической деформации действительная площадь контакта увеличивается, приближаясь к номинальной, а контактное сопротивление уменьшается. Из-за переменности контактного сопротивления мощность теплового источника непосредственно в контактной области измерить трудно. Легче определить потребляемую мощность на входе трансформатора

![]() . (4.5)

. (4.5)

Соответственно, плотность теплового потока на торце свариваемых заготовок равна:

![]() . (4.6)

. (4.6)

Здесь ![]() – плотность теплового потока, поступающего в одну из свариваемых заготовок.

– плотность теплового потока, поступающего в одну из свариваемых заготовок.

Наиболее широкое распространение в производстве в качестве источника теплоты получила электрическая сварочная дуга.

Электрическая сварочная дуга (вольтова дуга) представляет собой устойчивый электрический разряд в сильно ионизированной газовой среде между двумя электродами. Разрядные явления сосредоточены в светящемся плазменном столбе. При горизонтальном расположении электродов светящийся плазменный столб под воздействием восходящих потоков нагретого разрядом газа принимает форму дуги.

Температура плазмы в столбе электрической дуги около 5000– 6000 °С. При обдувании плазменного столба потоком газа температура плазмы еще выше.

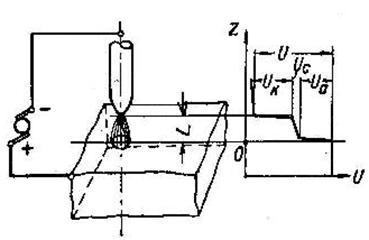

При дуговой сварке электрическая дуга (рис. 4.9.) находится между электродом и свариваемой заготовкой, которые подключены к выходным клеммам источника тока [8].

Рис. 4.9. Падение напряжения по оси OZ сварочной дуги

При постоянном токе и прямой полярности

Питание дуги может осуществляться постоянным или переменным током. При применении постоянного тока полярность, при которой электрод служит отрицательным полюсом (катодом), а заготовка – положительным (анодом), называют прямой. Если же электрод является анодом, а заготовка – катодом, то полярность называют обратной.

Падение напряжения распределено неравномерно по длине дуги (рис. 4.9). Наибольшие местные падения напряжения наблюдаются у катодного и анодного пятен. Поэтому именно в области этих пятен сосредоточена основная часть выделяемого дугой тепла. Анодное и катодное пятна дуги нагреваются до температуры, приближающейся к температуре испарения материала электрода. На стальном электроде эта температура составляет около 2100–2300 °С [8].

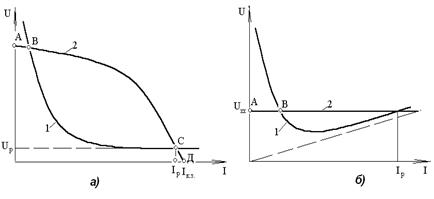

При возникновении электрического разряда (при зажигании дуги) увеличение тока сопровождается уменьшением напряжения между электродами. При увеличении тока эта зависимость стабилизируется (рис. 4.10, а), а при очень больших токах даже возрастает (рис. 4.10, б) [12].

Рис. 4.10. Вольтамперные характеристики электрической

Дуги (1) и сварочного трансформатора (2) для ручной (а)

И автоматической (б) дуговой сварки

Зависимость напряжения от тока электрической дуги называется статической вольтамперной характеристикой электрической дуги 1, (рис. 4.10).

Термин «статическая» относится к постоянству длины дуги (расстояния между электродом и деталью, рис. 4.9).

Рассмотрим различные стадии процесса зажигания электрической дуги. Если между электродом и свариваемой заготовкой имеется не ионизированный воздушный промежуток, то ток отсутствует. Такой режим работы трансформатора называется режимом холостого хода. На рис. 4.10 ему соответствует точка А. При этом напряжение на вторичной обмотке трансформатора максимально и называется напряжением холостого хода.

Для ионизации воздушного промежутка необходимо повысить температуру поверхностей анода и катода (электрода и заготовки). Для этого предусмотрен режим короткого замыкания. На рис. 4.10 режиму короткого замыкания соответствует точка Д.

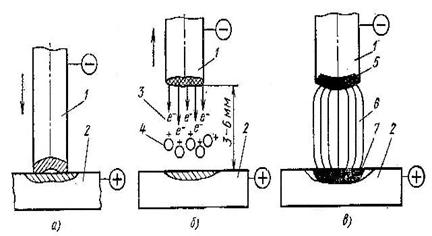

В режиме короткого замыкания электрод касается поверхности детали (рис. 4.11, а) [12]. При этом напряжение падает до минимального значения, а ток возрастает до наибольшего значения – тока короткого замыкания. При прохождении тока через контакт электрода и детали в месте контакта выделяется тепло, и поверхности электрода и участка детали нагреваются.

Рис. 4.11. Схема зажигания электрической дуги:

А) короткое замыкание, б) ионизация воздушного промежутка

За счет эмиссии электронов, в) устойчивый дуговой разряд

При отрыве электрода от заготовки под действием тепловой энергии ускоряется движение свободных электронов, происходит эмиссия электронов в газовое пространство, воздушный промежуток ионизируется, его электрическое сопротивление уменьшается, среда становится электропроводной. Возникает неустойчивый слабый электрический разряд. Этому состоянию соответствует точка В (рис. 4.10).

Возможно зажигание дуги и без короткого замыкания и отвода электрода. Для этого в сварочную цепь на короткое время подключают источник высокочастотного переменного тока высокого напряжения (осциллятор).

Возникновение электрического разряда также способствует большей ионизации воздушного промежутка и приводит к увеличению тока и уменьшению напряжения, необходимого для устойчивого электрического разряда, то есть для устойчивого горения дуги. Устойчивому горению дуги, то есть рабочему режиму соответствует точка С (рис. 4.10).

Опубликовано в

Опубликовано в