Оптимизация волокнистой структуры

15 ноября, 2011

15 ноября, 2011  admin

admin Пористость теплоизоляционных волокнистых материалов складывается из межволокнистой пористости и пористости самих волокон. Подавляющее количество волокнистых теплоизоляционных материалов производится из волокон, пористость которых практически равна нулю (минеральных, стеклянных, муллитокремнеземистых). Поэтому применительно к ним оперируют понятием межволокнистой пористости, называя ее волокнистой. Поры в материалах с волокнистой структурой имеют неопределенную форму и представляют собой сообщающуюся систему воздушных полостей, в которой замкнутые поры отсутствуют.

Теплопроводность таких материалов во многом зависит от размера пор, определяющего вклад конвективного переноса теплоты. Уменьшение размеров пор достигают простым приемом — снижением диаметра волокон, ибо чем тоньше волокно, тем больше число волокон в единице объема материала (при постоянной массе твердой фазы) и, следовательно ниже конвективный теплоперенос. Кроме того, чем тоньше волокно, тем меньше площадь контакта между волокнами и тем больше этих контактов, что повышает сопротивление материала передаче теплоты. Поэтому для повышения теплоизоляционных свойств волокнистых материалов необходимо стремиться к уменьшению диаметра волокон.

Однако обеспечение необходимых строительно-эксплуатационных свойств волокнистых материалов такого типа ставит определенные ограничения этому фактору. Дело в том, что диаметр стекловидных волокон оказывает большое влияние на стабильность комплекса свойств волокнистых материалов. С одной стороны, уменьшение диаметра волокон приводит к повышению их прочности при разрыве. Это объясняется повышенной дефектностью поверхности более толстых волокон и в связи с этим большим проявлением эффекта Ребнмдера, что предопределяет интенсивную потерю прочности толстыми волокнами во времени при их увлажнении. Это положение хорошо иллюстрируют данные Ю. А. Боброва, приведенные в табл. 5.3.

|

Таблица 5.3. Влияние диаметра минеральных волокон на их прочность

|

Установлено, что теплоизоляционные материалы, изготовленные из более тонких волокон, обладают лучшими теплофнзическнмн и строительными свойствами, в том числе меньшей средней плотностью, большей упругостью, более высокой прочностью при изгибе и др.

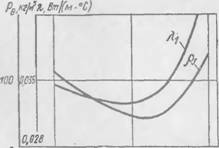

С другой стороны, существует некоторый предел, после которого уменьшение диаметра волокон негативно сказывается на эксплуатационных и теплофизнческих свойствах волокнистых материалов (рис. 5.4). Это объясняется

И 11 dмкм снижением жесткости и упру-

' гости очень тонких волокон,

Рис. 5.4. Влияние диаметра минераль - "X слеживаемостыо В процессе ного волокна на среднюю плотность эксплуатации и, следователь - н теплопроводность минераловатиых НО, ростом средней ПЛОТНОСТИ изделии и снижением пористости. Сле

Довательно, диаметр волокон подлежит оптимизации в зависимости от вида волокна и условий службы изделий в конструкции.

Сечение волокон должно быть круглым, так как в этом случае, во-первых, уменьшается масса твердой фазы в единице объема материала и, во-вторых, становится меньше площадь контактов между волокнами, что снижает теплопроводность через волокна. Волокна, применяющиеся для изготовления теплоизоляционных материалов, в подавляющем большинстве имеют круглое сечение или близкое к нему.

Вместе с тем существуют материалы, для изготовления которых применяют волокно эллиптического сечения к близкого к плоскому (некоторые виды огнеупорных волокон, древесная шерсть II т. п.).

|

|

По теплофизическнм характеристикам оптимальна неровная

(рыхлая) поверхность волокон, так как при этом еще больше уменьшается площадь контактов между волокнами. Особенно сильно это проявляется при высоких температурах. Однако рыхлый поверхностный слой снижает прочность и упругость волокон. Кроме того, при изготовлении изделий на связующем такая поверхность требует большего расхода связки, что приводит к увеличению средней плотности, теплопроводности и, как правило, повышению стоимости изделий.

Нерационально использовать волокна с резким перепадом толщины (с периодическим профилем). Такие волокна хотя и обеспечивают' повышение прочности волокнистого ковра за счет зацепления волокон друг с другом, но вместе с тем вызывают преждевременное разрушение волокон по «ослабленному» сечению и ухудшение всех свойств материала.

Таким образом, оптимальной волокнистой структурой является структура с минимальным содержанием твердой фазы в виде длинных волокон малого диаметра, обеспечивающая упругость и несле - живаемость волокнистого каркаса при заданных нагрузках Рациональная длина волокон определяется технологией изделий, а диаметр— прочностными и упругими свойствами волокна. Волокна должны быть круглого сечения с плотной гладкой поверхностью, без резкого перепада диаметра по всей их длине.

Опубликовано в

Опубликовано в