Оптимизация состава гидравлического вяжущего для автоклавных бетонов

5 апреля, 2013

5 апреля, 2013  admin

admin

|

Установилось мнение, что основным сырьем для производства известково-песчаных силикатных материалов является кальциевая известь с ограниченным содержанием глинистых примесей в известняках. В то же время многочисленные экспериментальные работы свидетельствуют об эффективности гидравлической извести, обеспечиваю щей более высокие прочностные и другие строительные свойства автоклавных бетонов, чем использование высококальциевой извести. Следовательно, можно предположить, что для условий автоклавиро - вания существует оптимальный минералогический состав вяжущего, позволяющий получить наилучшие свойства силикатных бетонов. Целью настоящей работы является оптимизация состава низкообжигового гидравлического вяжущего на основе известково-глинистого сырья.

В исследованиях применяли пластичную глину Краснодарского месторождения и Нпжнебаканский известняк с химическим составом, представленным в таблице.

Песок — кубанский речной насыпной плотностью 1430— 1480 кг/м3, с модулем крупности 1 — 1,1, содержанием кремнезема — Ь1) %, илистых и пылевидных примесей — 32 %. Учитывая высокую загрязненность, песок отмучивали водой, отвечающей требованиям ГОСТ 23732-79.

Обжиг сырьевых материалов (глины и известняка) проводили в электропечи сопротивления

СНОЛ. Для измельчения компонентов (известняка, продуктов обжига) использовали лабораторную дробилку'; помол материалов производили в шаровой мельнице объемом 30 л с металлическими мелющими телами (доля металлических включений после помола не превышала 0,05 мае. %).

Подготовка сырьевой смеси вяжущего заключалась в следующем: отвешенное количество глины пе-

Ремешивали с водой до получения пластичной массы и выдерживали в закрытой емкости в течение 1 сут. Затем глиняное тесто тщательно перемешивали с молотым известняком (Sya = 2500+150 см2/г). Полученную смесь укладывали в керамические емкости (высота слоя

2— 2,5 см), помещали в электропечь и нагревали до 1 000 °С. Через 1 ч выдержи при указанной температуре печь отключали и после полного остывания полученный материал дробили и мололи до достижения удельной поверхности

2500±100 см2/г. До момента испытания гидравлическое вяжущее хранили в герметичной таре. Количество активной СаО в вяжущем определяли методом титрования однонормальным раствором соляной кислоты.

Строительную смесь, содержащую гидравлическое вяжущее, МОЛОТЫЙ до удельной поверхности 1800±200 см2/г кварцевый песок и воду укладывали в формы, уплотняли, поверхность, заглаживали и выдерживали в естественных условиях. Термовлажностную обработку производили в промышленном автоклаве типа АП-12-2 х 17 при давлении пара 0,8—1 МПа, температуре 175 °С, по режиму 1,5 + 811,5 ч. После ТВО образцы высушивали в термошкафу при температуре 60— 70 °С до постоянной массы и определяли их физико-механические свойства (среднюю плотность, прочность при изгибе и сжатии в сухом и водонасыщенном состоянии, водопоглощение, коэффициент размягчения).

Предва р ител ьно в ыпол н ен н ые поисковые работы показали, что наилучшие результаты (прочность при изгибе и сжатии — соответственно 6—6,5 МПа и около 25 МПа, коэффициент размягчения — 0,84+0,03) достигаются при содержании известняка в сырьевой смеси гидравлического вяжущего около 70% и соотношении между молотым кварцевым песком и активной СаО в вяжущем меньше единицы.

Для оптимизации состава автоклавного вяжущего применяли метод математического планирования. В качестве исследуемых факторов приняты Xi — содержание известняка ‘в сырьевой смеси гидравлического вяжущего, мае. %: Х2 — расход молотого кварцевого песка, по отношению к количеству активного СаО:

GcaO

Где Си — количество кварцевого песка, г; Gcao — количество активного СаО. г.

Параметр выхода — прочность автоклавного бетона при сжатии, МПа.

Учитывая результаты поисковых работ, величину базового значения фактора Х2 приняли равной 67,5 % Интервал варьирования, равный

17,5 %, определен из условия возможно более широкого охвата диа пазона изменения данного фактора. Базовое значение фактора JG составило 0,6 с интервалом варьирования 0,3.

Контрольные образцы изготовлены из равноподвижных (3+0,5 см погружения конуса) смесей. Для каждого состава приготавливали три контрольных образца-балочки.

Выбор ротатабельного плана предопределил вид математической модели, которая после расчета коэффициентов регрессии представлена квадратным уравнением:

Ксж = 34,1-0,8JG + 0,7X2 +

Близкие абсолютные значения коэффициентов при линейных членах уравнения свидетельствуют о практически одинаковой степени влияния на прочность бетона содержания известняка в сырьевой смеси гидравлического вяжущего и доли молотого кварцевого песка в исследованном диапазоне изменения данных факторов. При повышении (уменьшении) содержания известняка прочность автоклавного бетона снижается (повышается), в то время как при повышении (уменьшении)

© А. Л. А/Хане Tu, Г. Н. Пшеничный,

В. Ф. Черных, 1996

|

|

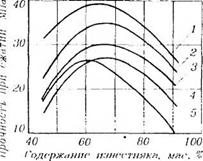

Сияние содержания известняка к смрь - ной смеси гидравлического вяжущего а прочность автоклавного бетона при азличном соотношении количеств иес - а и известняка:

— С = 0,3; 2 — С = 0.0; 3 — С = ,9; 4 - С = 1,02; 5 - С = 0,18 расхода молотого песка данный показатель увеличивается (снижается). Несравненно большее влияние оказывают квадратичные эффекты факторов (абсолютные значения коэффициентов при квадратичных частях уравнения в 5—7 раз больше значении коэффициентов линейных членов и их взаимодействия), что свидетельствует о наличии ярко выраженных экстремальных участков на кривых зависимости прочности бетона от исследованных факторов (см. рисунок).

Полученная аналитическая зависимость прочности автоклавного бетона от указанных факторов позволила оптимизировать состав гидравлического вяжущего и расход кремнеземистого компонента.

Максимально возможные прочностные свойства бетона (около 7>5—'Э& МГга) моту! Фыггь достигнуты при содержании в сырьевой смеси вяжущего 65 % известняка п 35 % Глины; расход молотого кварцевого песка должен составлять 50 % количества в вяжущем активной СаО (С = 0,5). Учитывая химический состав компонентов (см. таблицу), рациональный интервал гидравлического модуля сырьевой смеси для производства вяжущего составляет

0,75—1,3.

На основе разработанного гидравлического вяжущего и кремнеземистого компонента можно изготовлять как плотные, так и легкие (в том числе поризованные) автоклавные бетоны. Эксперименты показали, например, целесообразность применения нпзкообжигово - го гидравлического вяжущего в технологии теплоизоляционных и конструктивно-теплоизоляционных автоклавных ненойетонов.

Опубликовано в

Опубликовано в