ОПТИМАЛЬНЫЙ СОСТАВ ВЫСОКОНИКЕЛЕВОГО СПЛАВА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ И СОЗДАННЫЕ НА ЕГО ОСНОВЕ СВАРОЧНЫЕ МАТЕРИАЛЫ

24 марта, 2016

24 марта, 2016  admin

admin 1. Принцип выбора аустенитного металла, сплавляемого с неаустенитным

В настоящее время основным направлением сварки разнородных сталей следует считать применение сварочных материалов, которые обеспечивают наличие в металле шва аустенитной стали с высоким содержанием никеля или даже сплава на никелевой основе. Никель однако является, как известно, дефицитным и довольно дорогим металлом. Кроме того, в сварных швах он способствует образованию горячих трещин. Следовательно, в металле шва сварных соединений разнородных сталей содержание никеля должно иметь оптимальное значение, которое выбирается, исходя из условий, выдвигающих диаметрально противоположные требования: большее —■ для предупреждения структурной неоднородности в зоне сплавления и меньшее — с целью получения швов без трещин.

Отсюда следует, что оптимальное соержание никеля в металле шва сварных соединений разнородных сталей, работающих в условиях высоких температур, в каждом конкретном случае должно определяться теми факторами, которые оказывают решающее влияние на образование структурной неоднородности в зоне сплавления.

Из гл. IV следует, что основным фактором, определяющим возможность образования структурной неоднородности в зоне сплавления и степень ее развития, является температура, до которой нагревается сварное соединение. Следовательно, содержание никеля в металле шва сварных соединений разнородных сталей должно определяться прежде всего температурой, которую может иметь зона сплавления.

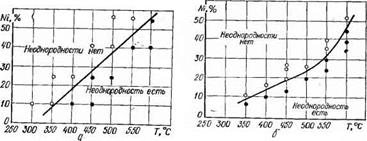

Исследования показали, что с изменением температуры нагрева зоны сплавления изменяется количество никеля в аустенитном

металле, необходимое для предотвращения образования структурной неоднородности (рис. 66, о), [20].

Аналогичная зависимость получена В. А. Игнатовым, В. Н.Зем зиным и Г. Л. Петровым [49], положительным в которой является то, что она построена по данным, взятым за время, экстраполированное на 105 ч, т. е. на период, в течение которого должна гарантироваться надежная работа сварных соединений большинства конструкций, комбинированных из разнородных сталей.

Из приведенных данных видно, что в сварных соединениях, работающих при разных температурах, нет надобности иметь одинаково высокое содержание никеля в аустенитном металле. В сое-

|

Рис. 66. Зависимость температуры, при которой образуется структурная неоднородность в зоне сплавления аустенитного металла с углеродистой сталью марки СтЗ (а) и с перлитными сталями (б), от содержания никеля в аустенитном материале. |

динепиях, предназначенных для работы при меньших температурах, оно может быть снижено, что весьма желательно, так как позволяет получить экономию никеля и повысить технологичность сварного соединения.

О. возможных температурах работы сварных соединений разнородных сталей можно судить по известному кинетическому уравнению, описывающему общую закономерность разрушения металла при высокой температуре:

и0—Iа т тоб—л >

где т — время до разрушения образца; т0 — период колебания атомов в решетке; U0— энергия связи атомов в решетке (или теплота сублимации); о — напряжение; у —фактор эффективности напряжения; Т — абсолютная температура; k — постоянная Больцмана.

Из приведенного уравнения следует, что температура, до которой тот или иной металл сохраняет свою работоспособность, зависит от его типа (£/0 и у — константы металла, U0 определяется его химическим составом, у — структурой).

Влияние типа металла на допустимую температуру его эксплуатации определяется, как известно, характером и степенью развития

изменений структуры и свойств, вызываемых нагревом. При нагреве металла прежде всего изменяется амплитуда колебания атомов. С повышением температуры она увеличивается, появляется вероятность перемещения атомов, в результате которого может измениться строение металла и снизиться его прочность. Подсчитано, что при комнатной температуре в решетке нелегированного феррита такие перемещения атомов единичны (2—3 в секунду). При 200° С количество их становится заметным (3 • 106), при 400° С — значительным (3 • 108), а при 600° С — массовым (1 • 1010 в секунду) [761. Поэтому уже при 400° С в стали с нелегированным ферритом (углеродистая феррито-перлитная сталь) происходит коагуляция цементита, снижающая прочность стали.

Теоретические исследования и практика показывают, что нелегированный цементит остается достаточно стабильным лишь при нагреве до 300—350° С, в связи с чем эту температуру можно считать предельной для успешной работы сталей с таким цементитом, особенно сталей обычного производства. При более высоких температурах необходимо применять стали, легированные элементами, замедляющими диффузию углерода. Для температуры 400—450е С и выше сталь следует легировать хромом и молибденом. Атомы этих легирующих элементов наряду с упрочнением твердого раствора замещают часть атомов железа в цементите, увеличивая прочность межатомной связи, что затрудняет диффузию и, следовательно, коагуляцию карбидов. В сталях, предназначенных для работы при температурах 500—600° С, требуется еще большая стабилиза-. ция структуры. Поэтому такие стали дополнительно легируются ванадием. При температурах выше 600° С стали с объемноцентриро - ванной решеткой a-железа не могут обеспечить длительное сопротивление нагрузкам. В этом случае необходимо переходить к сталям с более плотной, гранецентрированной решеткой у-железа.

Отсюда следует, что допустимые температуры эксплуатации сварных соединений разнородных сталей различны. В связи с этим сварные соединения разнородных сталей целесообразно разделить на четыре группы: соединения, эксплуатируемые при температурах до 350° С (в качестве менее легированной применяется низкоуглеродистая сталь обычного производства СтЗ); при 350—450° С (менее легированными являются качественные углеродистые —сталь 10, 20, 22К, 45 и др. или обычные низколегированные стали — 16ГС, 09Г2С, 10Г2СД и др.); при 450'—550° С (содержат низко - или среднелегированные хромомолибденовые стали); при температурах выше 550° С (используются хромомолибденованадиевые стали).

Если учесть, что температура эксплуатации сварного соединения определяет содержание никеля в аустенитном металле, необходимое для предотвращения структурной неоднородности в зоне сплавления с неаустенитным, то предлагаемое разделение сварных соединений разнородных сталей имеет важное значение, так как позволяет дифференцировать содержание никеля в шве и тем самым

наиболее экономно использовать этот металл. Сказанное хорошо подтверждается данными экспериментов. Сущность этих экспери ментов заключалась в том, что на стали марок СтЗ, 45, 17ГС, 12ХМ, Х5М и 12ХМФ наплавлялся хромоникелевый аустенитный металл с различным содержанием никеля. Наплавки выполнялись так, чтобы содержание других элементов в аустенитном металле сохранялось постоянным. Полученные наплавки нагревались до указанной выше максимально допустимой для данной стали температуры и выдерживались при ней 300 ч. Из подвергнутых такому нагреву наплавок изготовлялись микрошлифы, которые исследовались на наличие или отсутствие характерной структурной неоднородности в зоне сплавления.

На рис. 66, б приведены результаты этих экспериментов. Как видно из рисунка, содержание никеля в аустенитном металле, необходимое для предотвращения появления структурной неоднородности, характерной для нестабильной зоны сплавления разнородных сталей, существенно изменяется в зависимости от того, к какой из указанных выше категорий относится сварное соединение. Для сварных соединений, работающих при температурах до 350° С, оно находится даже ниже предела, требуемого для получения металла аустенитной структуры. В соединениях, нагреваемых до 450° С, никеля в аустенитном металле должно быть 19,0%, а в нагреваемых до 550° С — 31,0%. Аустенитный металл, сплавляемый с неаустенитным в соединениях, работающих при температуре выше 550° С, должен содержать 47,0% никеля.

Столь сильное изменение содержания никеля в аустенитном металле, требуемое для предотвращения структурной неоднородности в зоне сплавления с неаустенитным, в зависимости от температуры нагрева позволяет заключить, что для каждой из указанных групп сварных соединений разнородных сталей, работающих при высоких температурах, целесообразно иметь свои сварочные материалы (электродные проволоки, электроды). Отличаться они должны прежде всего содержанием никеля, которое для каждого типа определяется данными, приведенными на рис. 66, б, и степенью разбавления наплавляемого металла за счет проплавления основного. Пользуясь этими данными, нетрудно показать, что в сварочной проволоке для соединений, работающих при температурах до 350° С, содержание никеля должно определяться, исходя из необходимости получения металла шва аустенитной структуры (с учетом разбавления его неаустенитным металлом), стойкого против образования трещин, так как образование структурной неоднородности в зоне сплавления этих соединений маловероятно. Поэтому для таких соединений могут быть использованы стандартные сварочные проволоки, обеспечивающие аустенитный металл шва с учетом разбавления его неаустенитным.

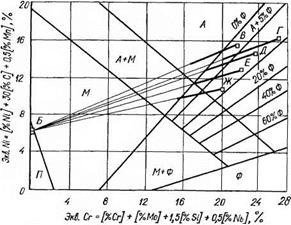

Как известно, сварку разнородных сталей рекомендуется производить на режимах, обеспечивающих минимальный, но надежный провар основного металла. В случае автоматической сварки под флюсом аустенитной стали с неаустенитной при таком проваре 40—45% металла шва составляет основной металл, половина этого количества (20—22%) приходится на долю неаустенитной стали. Состав аустенитной проволоки, необходимой для получения требуемой аустенитной структуры в металле шва при таком проплавлении неаустенитной стали, можно определить, используя известную диаграмму Шеффлера. Такая диаграмма с построениями для определения структуры металла шва, получаемой при сварке обычной углеродистой стали с аустенитной тремя наиболее распространенными сварочными проволоками аустенитного класса Св-02Х19Н9

|

Рис. 67. Диаграмма Шеффлера для определения фазового состава металла шва при сварке обычной углеродистой стали с аустенитной наиболее распространенными сварочными проволоками аустенитного класса. |

(точка Ж), СВ-04Х19Н11МЗ (£), Св-07Х25Н13 (точка /'),

Св-08Х20Н10Г6 (точка В) и Св-08Х20Н9Г7Т (точка Д), приведена на рис. 67. Утолщенные участки прямых БЖ, БЕ, БВ, БД и Б Г показывают, какие структуры образуются в металле шва при разбавлении его углеродистой сталью (точка Б) на 20—22%.

Из рис. 67 следует, что в случае сварки проволокой Св-02Х 19Н9 уже при проплавлении неаустенитной стали на 10—12% в металле шва появляется мартенсит, который весьма часто вызывает образование трещин. Что касается проволок Св-07Х25Н13 и Св-04Х19Н11МЗ, то в случае сварки ими полностью исключается образование мартенсита в металле шва при проплавлении неаусте-' нитной стали на 20—22%. В связи с этим можно было бы ожидать, что при сварке указанными проволоками в металле шва соединений из разнородных сталей трещины образовываться не будут. Между тем на практике при сварке этими проволоками аустенитных сталей с углеродистыми в металле шва часто появляются трещины.

При автоматической сварке под флюсом аустенитной стали с неаустенитной применение проволок Св-07Х25Н13 и Св-04Х 19Н11МЗ обеспечивает полное отсутствие мартенсита в металле шва. Известно, что при сварке обеими проволоками получают двухфазный аустенито-ферритный наплавленный металл, что в настоящее время является наиболее эффективным способом предотвращения появления трещин в обычном аустенитном металле шва.

Образование трещин в металле шва при сварке указанными проволоками можно объяснить, если учесть, что для предотвращения трещин в двухфазном аустенито-ферритном металле шва должно быть не менее 1,5% 8-феррита Ш]. Это обстоятельство дает основание считать, что трещины в металле шва, наблюдаемые при сварке аустенитных сталей с углеродистыми проволоками Св-07Х25Н13 и Св-04Х19Н11МЗ, обусловлены недостаточным количеством в нем б-феррита. Действительно, анализ возможных структур в получаемом металле шва, проведенный с помощью приведенной на рис. 67 диаграммы Шеффлера, показывает, что при сварке упомянутыми проволоками неаустенитной стали содержание б-феррита в металле шва может уменьшаться до нуля, т. е. в металле шва может быть получена даже чисто аустенитная структура, которая, как известно, в хромоникелевых сплавах способствует образованию горячих трещин. Исходя из изложенного можно утверждать, что широко применяемые для сварки аустенитных сталей типа 18—8 проволоки Св-07Х25Н13 и Св-04Х19Н11МЗ неприемлемы для автоматической сварки под флюсом аустенитных сталей с неаустенитными.

Стойкость против образования трещин стабильноаустенитного, а также аустенито-ферритного хромоникелевого металла шва с недостаточным количеством б-феррита можно повысить дополнительным легированием марганцем до 5—7%. Следует иметь в виду, однако, что в аустените, сплавляемом с неаустенитным металлом, содержание марганца необходимо увеличивать весьма осторожно. Как уже указывалось, в конструкциях, подвергаемых нагреву, при котором получают заметное развитие диффузионные процессы (термообработка или эксплуатация при высоких температурах), с повышением содержания марганца в хромоникелевом аустените существенно снижается пластичность металла зоны сплавления с неаустенитным металлом, что может вызвать преждевременное разрушение сварного соединения. В рассматриваемой группе соединений, поскольку они эксплуатируются при температурах до 350° С и их нет смысла подвергать какой-либо термообработке, применение аустенитного металла шва с повышенным содержанием марганца вполне допустимо.

Как следует из вышеизложенного, для автоматической сварки под флюсом аустенитной стали с неаустенитной в конструкциях, эксплуатируемых при температурах не выше 350° С, из существующих сварочных проволок лучше применять проволоки Св-08Х20Н9Г7Т и Св-08Х20НЮГ6. Применение сварки указанными проволоками

жестких образцов и изделий в промышленности подтвердило правильность этого утверждения [87]. Трещины в металле шва не были обнаружены даже на макрошлифах.

При металлографических исследованиях зоны сплавления металла шва, получаемого при сварке проволоками Св-08Х20Н10Г6 и Св-08Х20Н9Г7Т с углеродистой сталью марки СтЗ после выдержки 300 ч при 350° С заметного проявления структурной неоднородности не было обнаружено (рис. 68).

Для ручной сварки разнородных сталей в конструкциях, работающих при температурах до 350° С, в связи с меньшей вероятностью образования при этой сварке в аустенитном металле шва трещин кроме электродов - из проволок Св-08Х20Н9Г7Т и Св-08Х20НЮГ6 могут быть применены также электроды, изготовленные из проволок Св-07Х25Н13 иСв-04Х19Н11МЗ.

Для ручной сварки разнородных сталей в конструкциях, работающих при температурах до 350° С, в связи с меньшей вероятностью образования при этой сварке в аустенитном металле шва трещин кроме электродов - из проволок Св-08Х20Н9Г7Т и Св-08Х20НЮГ6 могут быть применены также электроды, изготовленные из проволок Св-07Х25Н13 иСв-04Х19Н11МЗ.

Что касается соединений, работающих при температурах выше 350° С, то для них необходимо применение новых проволок.

Так, по данным рис. 66, б, скорректированным с учетом разбавления неаустенитным металлом, для соединений, работающих при 350—450° С, следует использовать проволоку, содержащую не менее 23% никеля.

В условиях промышленного производства оптимальное содержание никеля в ней должно составлять 25%. Из ранее изготовлявшихся проволок только проволока Св-10Х16Н25М6 содержит указанное количество никеля, но она имеет тот недостаток, что при многослойной сварке, особенно автоматической под флюсом, в верхних слоях часто появляются горячие трещины.

В проволоке для соединений, работающих при 450—550° С, никеля должно быть не менее 38%, оптимальное содержание этого элемента в ней — 40%. Стандартные проволоки с таким содержанием никеля не изготовляются. Лишь проволока Св-ЗОХ15Н35ВЗБЗТ содержит близкое количество никеля. Однако при сварке этой проволокой в металле шва часто образуются горячие трещины. Кроме того, она содержит сильные карбидообразующие элементы — ниобий, титан и вольфрам, которые вызывают образование структурной неоднородности в зоне сплавления с неаустенитным металлом, вызывающей преждевременное разрушение сварного соединения. Поэтому проволоку Св-ЗОХ15Н35ВЗБЗТ нецелесообразно применять для сварки неаустенитных сталей в конструкциях, длительно работающих при высоких температурах.

Наконец, для соединений, работающих при температурах выше 550° С, необходимо применять проволоку, содержащую не менее 58% никеля. Оптимальное содержание никеля в ней составляет €0%. Только нихром 15—60 и его модификации имеют указанное количество никеля. Но такие проволоки для сварки непригодны, так как в металле шва неизбежно образуются горячие трещины. Проволоки из сплава нимоник (75—80% Ni) также трудно использовать из-за образования трещин в металле шва. Кроме того, как это следует из рис. 66, б, для сварки разнородных сталей нет необходимости в таком высоком содержании никеля.

Изложенные рекомендации по выбору сварочных проволок относятся к тем случаям, когда менее легированная сталь в соединении выбрана, исходя из вышеуказанных соображений. Если же эта сталь по каким-либо причинам применяется в соединениях, работающих при температурах, заметно ниже тех, для которых она предназначена, ее можно сваривать с высоколегированной сталью проволокой с меньшим содержанием никеля. Например, соединения, работающие при температуре до 350° С, в которых из-за воздействия коррозионной среды в качестве менее легированной целесообразно применение стали Х5М, можно выполнять проволокой Св-08Х20Н9Г7Т, Св-08Х20Н10Г6, Св-07Х25Н13 или Св-04Х19Н11МЗ. Так как сталь Х5М содержит повышенное количество хрома и молибден, то углерод в ней находится в виде карбидов. Поэтому не исключена возможность сварки этой стали проволокой Св-07Х25Н13 и в соединениях, работающих при температурах выше 350° С.

Следовательно, для сварных соединений разнородных сталей содержание никеля в металле шва, который в большинстве случаев должен быть аустенитным, необходимо выбирать, исходя из температуры, допустимой при эксплуатации менее легированной стали, используемой в данном соединении. Такой принцип позволяет дифференцировать содержание никеля в металле шва и тем самым более эффективно использовать этот дефицитный и дорогой легирующий металл, высокое содержание которого в сварных соединениях, длительно работающих при высоких температурах, необходимо для сохранения стабильности зоны сплавления.

Опубликовано в

Опубликовано в