ОПРЕДЕЛЕНИЕ ОБЪЕМА СБОРОЧНО-СВАРОЧНЫХ РАБОТ. ТРУДОЕМКОСТЬ И ДЛИТЕЛЬНОСТЬ ПРОИЗВОДСТВЕННЫХ ОПЕРАЦИЙ

4 мая, 2016

4 мая, 2016  admin

admin Объем работ проектируемого сборочно-сварочного цеха может быть количественно выражен как массой предварительно собираемых и свариваемых корпусных конструкций в тоннах (см. § 8), так и затратами труда на их изготовление, т. е. трудоемкостью сборочно-сварочных работ, выраженной в человекочасах, нормо-часах, место-часах.

Определение трудоемкости операций технологического процесса и на ее основе длительности производственного цикла изготовления сварной конструкции является заключительным этапом проектирования производственного процесса в цехе и может осуществляться методом технического нормирования. (Основы технического нормирования излагаются в курсе «Организация н планирование производства» и частично в курсе «Технология судостроения».)

Метод определения трудоемкости изготовления сварных изделий по маршрутно-технологическим картам состоит в пооперационном нормировании и является достаточно точным, по вызывает значительные затраты времени и средств. Поэтому проектирующие организации предпочитают так называемое укрупненное нормирование. Трудоемкость по укрупненным нормативам, с достаточной для дальнейших расчетов точностью, определяют на основе большого опыта проектирования технологических процессов изготовления узлов и секций аналогичных судов-прототипов, а также с учетом материалов обследования сборочно-сварочных цехов передовых предприятий.

При укрупненном нормировании используют полученные ранее на судах-прототипах показатели удельной трудоемкости и - процентного распределения трудоемкости изготовления технологических групп узлов и секций по операциям технологического процесса; вводят поправочные коэффициенты, учитывающие сложность корпусных конструкций, серийность выпуска судов и степень внедрения комплексной механизации и автоматизации производственных процессов.

Таким образом, при укрупненном нормировании проектировщик сразу определяет трудоемкость изготовления технологических групп с пооперационным распределением ее п данные расчета заносит непосредственно в маршрутно-технологические карты (пример их оформления приведен в приложении 3).

В практике проектирования трудоемкость определяют по - укрупненным показателям в маршрутно-технологических картах изготовления типовых представителей данной технологической группы узлов или секций.

Суммированием трудоемкости всех последовательных рабочих операций проектируемого технологического процесса определяют суммарную трудоемкость работ но изготовлению одного типового представителя от каждой группы узлов н секций.

Далее рассчитывают удельную трудоемкость изготовления одной тонны сварной типовой конструкции и распределение итоговой трудоемкости по операциям технологического процесса.

Формы для определения трудоемкости изготовления типовых представителей технологических групп узлов и секций корпуса приведены в табл. 12 и 13. Для примера указаны два типовых узла и две типовые секции.

Трудоемкость изготовления всей технологической группы узлов или секций находят умножением удельной трудоемкости изготовления одной тонны типовой конструкции па массу всей технологической группы, а трудоемкость каждой операции—■ по процентному распределению итоговой трудоемкости изготовления типового представителя. Умножая суммарную трудоемкость изготовления всех технологических групп узлов и секций корпуса на количество судов годовой программы завода, получают общую трудоемкость сборочно-сварочных работ проектируемого цеха на годовую программу.

Полученные значення трудоемкости можно сопоставить с лучшими показателями, уже достигнутыми в отрасли при изготовлении аналогичных изделий, либо с аналогичными проектными и технологическими разработками.

При разработке проекта сборочно-сварочного цеха (отделения или участка) трудоемкость изготовления изделий можно определять также по удельным показателям, принятым в соответствии с нормативными данными или по аналогичным, ранее выполненным проектам (например, по удельной трудоемкости па одну тонну выпускаемых изделий, чел. ч-/т). Полученное зна-

Форма для определения трудоемкости изготовления типовых представителей технологических групп узлов

|

Таблица 12

|

* В числителе указывают абсолютное значение трудоемкости операции в человеко-часах; ві'зиаменятеле—распределение трудоемкости по операциям в процентах от суммарной трудоемкости.

Форма для определения трудоемкости изготовления типовых представителей технологических групп секций

|

Таблица 13

|

чение годовой трудоемкости работ распределяют по участкам цеха, поточным линиям и отдельным операциям с помощью удельных показателей ранее выполненных проектов.

Объем сварочных работ может быть определен и другими методами. М. Р. Шраерман предложил метод укрупненного расчета объемов применения сварки и трудоемкости сварочных работ при постройке металлических корпусов судов на основе длины и площади продольного сечения сварных швов. Однако этот метод не может быть распространен на суда с массой металлического корпуса менее 300 т, имеющих малую толщину листов и, следовательно, небольшую шпацию поперечного набора.

В трудоемкость изготовления технологической группы секций должна входить трудоемкость сборочно-сварочных работ по установке в секции деталей и узлов насыщения.

Технологический процесс установки насыщения включает следующие операции: разметку мест установки насыщения, сборку (установку) деталей и узлов насыщения и ручную или полуавтоматическую сварку их.

При укрупненном нормировании трудоемкость установки насыщения может быть найдена в процентах от трудоемкости сборочно-сварочных работ по корпусным конструкциям секции без насыщения. Значение ее определяется согласно данным заводов по технологическим группам и составляет примерно: днищевые секции—15%, бортовые—12%, поперечные переборки — 25%, секции палуб, продольных переборок, выгородок, крыш рубок, фальшборта, дымовой трубы—10%, наружные стенки рубок — 12%.

Определению трудоемкости сборочно-сварочных работ при изготовлении узлов и секций корпуса судна должно быть уделено самое серьезное внимание, так как числовые значения ее представляют собой исходные данные для расчета необходимого количества оборудования всех видов, рабочих мест и производственных рабочих при проектировании цеха. По окончании разработки производственного процесса изготовления узлов и секций корпуса судна проводят технико-экономический анализ полученной трудоемкости сборочно-сварочных работ. Анализ заключается в сопоставлении и оценке показателя удельной трудоемкости изготовления одной тонны узлов и секций корпуса судна, полученного при проектировании производственного процесса, с аналогичными показателями в ранее выполненных проектах, достигнутыми передовыми цехами или рекомендуемыми нормативами.

В табл. 14 сопоставлены ориентировочные средние значения трудоемкости изготовления одной тонны узлов и секций корпусов судов, близких по типу и сложности конструкции, а также строящихся в аналогичных производственных условиях, и поэтому сопоставимых. При рассмотрении табл. 14 следует иметь

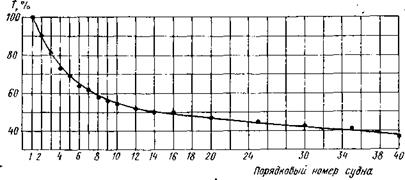

в виду, что характер снижения трудоемкости постройки судов от головного судна к серийным подчиняется вполне определенному закону. Основными факторами, влияющими на изменение трудоемкости, являются: специализация предприятия, серийность выпуска судов и общий технический уровень производства. В процессе освоения серии трудоемкость постройки каждого судна по сравнению с головным значительно снижается примерно до 12—14-го судна, а затем это снижение замедляется (рис. 18).

|

Рис. 18. Ориентировочная кривая изменения трудоемкости Т постройки судов серии в процентах от трудоемкости постройки головного судна |

Ориентировочная удельная трудоемкость сборки и сварки узлов

и секций корпусов судов

|

Таблица 14

|

При проектировании цеха за расчетную трудоемкость принимают трудоемкость судна с порядковым номером, соответствующим двум годовым программам судостроительного предприятия. Характер снижения трудоемкости работ по цехам, в том числе и по сборочно-сварочному, в зависимости от серийности постройки судов аналогичен снижению трудоемкости постройки судна (см. рис. 18).

Для проектирования средств производства цеха необходимо знать распределение трудоемкости сборочно-сварочных работ на годовую программу не только по технологическим группам, но и по основным операциям технологического процесса. Например, при постройке сухогрузных судов трудоемкость сборочносварочных работ (в процентах от общей трудоемкости цеха) распределяется но основным операциям следующим образом:

Сборка с прихваткой......................................................... • 32,0—35,0

Разметка............................................................................... 3,0—3,5

Пневматические работы (зачистка, рубка) .... 7,0—9,0

Газовая резка....................................................................... 3,0—4,0

Электросварка:

ручная.............................................................................. 10,0—12,0

полуавтоматическая......................................................... ’ 19,0—21,0

. автоматическая................................................................... 6,0—8,0

Электровоздушная строжка................................ 1,0—1,5

Правка, кантовка, проверка, контуровка...................... 9,0—11,0

Контроль, испытания........................................................... 1,5—2,0

Процентное содержание трудоемкости операций в общей трудоемкости работ сборочно-сварочного цеха используется при проведении технико-экономического анализа и оценки качества проекта цеха.

Опубликовано в

Опубликовано в