Оформление рабочих чертежей

2 февраля, 2013

2 февраля, 2013  admin

admin На машиностроительных чертежах особенно важны разрезы, показывающие внутреннее устройство машин.

|

2. Подставить все известные числовые значения в формулу, например: 6000=0,785 d2 |

|

|

При проектировании необходимо вычерчивать минималь

ное, но достаточное число проекций: для тел вращения достаточно двух проекций, иногда даже одной, для сложных фигур — трех.

Располагать проекции нужно в точном соответствии с требованиями стандарта (ГОСТ 2.305—68). Если же необходимость заставляет отступать от него, то на чертеже обязательно следует сделать указание об этом. Выдвинутые части и детали механизма надо всегда показывать в крайнем положении для правильного определения длины болтов и проверки зазоров.

Части, расположенные в машине в наклонном положении, при деталировке изображают в горизонтальном или вертикальном положении.

Рабочий чертеж должен содержать кроме графического изображения еще и некоторые указания по обработке.

Чрезвычайно важно правильно нанести размеры, в особенности на детальных чертежах. Размеры должны не только определять геометрическую форму и размеры детали, но и указывать плоскости, от которых нужно вести измерение при изготовлении детали, а для этого необходимо ясно представлять себе и саму деталь, и возможность ее обработки.

|

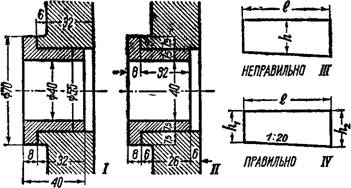

Рис. 6. Нанесение размеров на чертеж. |

|

Твмыю нтвмьно |

Основные принципы правильной простановки размеров таковы:

1. Следует указывать все размеры, необходимые для изготовления детали.

2. Размеры каждой детали нужно указывать самостоятельно, не смешивая их с размерами соседних деталей (рис. 6):

I— IV — правильно,

II— III — неправильно.

3. Размеры указывать так, чтобы каждую деталь можно было вычертить, руководствуясь проставленными размерами, и изготовить самостоятельно, независимо от других деталей.

4. Указывать размеры между осями симметрии и от осей до обработанных поверхностей.

Кроме отдельных размеров, следует указывать и суммарные (общая длина и ширина, высота), чтобы исполнителю не пришлось их подсчитывать, иначе неизбежны ошибки.

5. Во втулках указывать наружный и внутренний диаметр, но не толщину стенки, а на чертежах плоских деталей наоборот: дать наружный или внутренний размер и толщину стенки, чтобы не чертить второй проекции.

6. Размерные линии ставить так, чтобы получилось наименьшее количество вспомогательных линий.

7. Размеры деталей всегда ставить натуральные (в миллиметрах), независимо от масштаба чертежа.

8. У нормальных деталей (гайки, болты и пр.) указывать только основной размер (например, диаметр резьбы).

9. Для часто встречающихся деталей давать условные и сокращенные обозначения.

10. Чертеж обязательно снабжать спецификацией (описью) с перечислением названия всех деталей, их количества, материала и других сведений, необходимых для изготовления изделия.

11. Проверку чертежа лучше всего поручать кому-либо другому (как это и делают на производстве), так как чужие ошибки легче обнаружить, чем свои. Начинать проверку следует с «мелочей», о которых можно потом забыть: с надписей, масштабов, правильности расположения проекций и размеров.

Затем — при проверке правильности самой конструкции — особое внимание нужно обратить на зазоры между подвижными и неподвижными частями, на возможность открывания дверец и крышек для осмотра механизма, на

Рис. 7. Настольно-сверлильный станок.

Возможность сборки, разборки и ремонта, на полную безопасность обслуживания.

Приобретя навыки пространственного мышления и научившись сносно читать чертеж, попробуйте выполнить: Задание № 7. По рис. 7 настольно-сверлильного станка[1]: 1. Описать каждую деталь и дать общее описание станка. 2. Сделать общий вид, необходимые расчеты и рабочие чертежи станка. 3. Разработать технологию изготовления деталей.

Технические условия: 1. Максимальный диаметр сверления 5 мм. 2. Число скоростей — одна. 3. Приводной шкив и ремень должны быть надежно ограждены. 4. Предусмотреть возможность натяжения ремня. 5. Рабочий ход шпинделя 100 мм. 6. Точность изготовления деталей по 2 классу. 7. Чистота обработки деталей по 6 классу.

Опубликовано в

Опубликовано в