Очистка и обезвреживание промышленных стоков

19 апреля, 2013

19 апреля, 2013  admin

admin Количество промышленных стоков и степень их загрязненности зависят от принятой схемы технологических процессов и на различных заводах колеблются в весьма широких пределах. В частности, при экстракции уксусной кислоты из жижки этилацетатом загрязненность отбросной воды с эфироводного

|

14.1. Количество сточных вод, м3 на 1 т продукции

|

Аппарата по ХПК при переработке неперегнанной жижки превышает 70 тыс. мг/л, а при перегнанной жижке не более 13 тыс. мг/л. Наименьшую загрязненность (не выше 5 тыс. мг/л) имеют аналогичные стоки с азеотропных установок, использующих в качестве антренера спиртовые масла или бутилацетат.

Часть отбросных вод используется повторно. Например, промывная вода от скрубберов после трехкорпусного аппарата и вода от вакуум-насосов может циркулировать в системе многократно. Воду от эфироводных НДА в уксусно-кислотном производстве и частично в производстве ацетатных растворителей применяют для промывки кубов; отбросную воду от регенерации эфироводы нейтрализуют содой и используют для промывки эфира-сырца и приготовления растворов соды. В производстве метанола до 40 % отбросной воды с НДА-1 и НДА-П после отстаивания идет на отмывку спиртовых масел, сиропку метанола-сырца и растворителя-сырца.

При налаженной системе оборотного водоснабжения с испарительно-охладительными устройствами (бассейном, градирней) расход свежей воды (на подпитку) можно сократить до

10 % от оборотной, а общий расход снизить на 70 %. На одном из заводов оборотное водоснабжение организовано при помощи искусственного пруда. Нагретая условно чистая вода сбрасывается в дальний конец пруда, зеркало которого рассчитано на охлаждение воды до заданной температуры. В некоторых случаях расход охлаждающей воды можно снизить в 3—4 раза путем использования конденсаторов воздушного охлаждения, например, для конденсации паров сушки и отдувки щепы в канифольно-экстракционном производстве.

Существенно уменьшить объем загрязненных промышленных стоков можно путем применения более совершенной технологии на ряде предприятий.

Основными способами обезвреживания промышленных стоков лесохимических предприятий являются их биохимическая очистка, выпарйвание и сжигание. Менее загрязненные промышленные стоки отстаиваются, фильтруются, обрабатываются химикатами, разбавляются оборотной или условно чистой водой и направляются в биохимическую очистку. Наиболее загрязненные стоки, не поддающиеся очистке (например различные кубовые остатки), выпаривают или сжигают в различных печах.

Биохимическая очистка сточных вод. Этот способ наиболее распространен. Он предназначен для доочистки разбавленных сточных вод перед спуском их в водоемы. Предварительная механическая и химическая очистка стоков перед направлением на биохимическую очистку обязательна, чтобы снизить общую их загрязненность. После этого они смешиваются с менее загрязненными промышленными стоками, хозяйственно-бытовыми и фекальными водами, разбавляются возвратной водой до величины ХПК не более 1—2 тыс. мг/л, обогащаются содержащими азот и фосфор питательными солями (растворами сульфата

аммония, диаммонийфосфата) и направляются в оросительноциркуляционные аэротенки.

Аэротенки соединены между собой последовательно, заселены разнообразной аэробной микрофауной (активным илом), усваивающей все органические вещества, включая и фенолы. Секции аэротенков усиленно продуваются через сеть барботе - ров воздухом из расчета 60 м3 на 1 м3 очищаемых вод.

Очищенные таким образом воды отделяются от отработанного ила в отстойниках и идут на сброс в водоемы. Концентрация взвешенных веществ в них составляет 40—50 мг/л, фенолов 0,02—0,1 мг/л и БПК20 20—33 мг/л. Степень очистки по БПКб обычно 99—99,7 % и по летучим фенолам 96—99 %.

Недостатками описанной схемы являются неполнота очистки и отсутствие стадии обеззараживания воды. Поэтому значительная часть этой воды используется повторно для разбавления промышленных стоков перед биохимической очисткой.

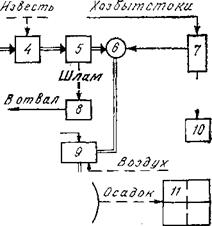

Комплексная очистка суммарных промышленных стоков. Принципиальная схема комплексной очистки сточных вод, пригодная для очистки стоков как пиролизных производств, так и производства ацетатных растворителей (рис. 14.1), предусматривает стадии механической, химической и биологической очистки.

Перед механической очисткой промышленные стоки от всех аппаратов химического цеха, имеющие в среднем ХПК около

4 тыс. мг/л и БПК20 около 4,5 тыс. мг/л, направляются (безраз-

|

Лромстони. I |

|

Мхслсс I------ ► _1_ |

|

Г |

|

З |

|

Т |

|

Воздух Смолы |

|

Іїз5^ПН}Ч_НЬПІ и_/!_ I"~Раст8о_р^ с о/7 ей 8озбратнь/с^ ~й7і ' |

|

|

|

|

|

|

|

|

|

|

|

|

7 — смеситель; 2 — смолоотстойник; 3 — фильтр; 4 — нейтрализатор; 5 — шламоотстойиик; 6 — насос; 7 — песколовка; 8 — шламовая площадка; 9 — преаэратор; 10 — песковая площадка; // —иловая площадка; 12 — двухъярусный отстойник; 13 — аэротенк; 14 — вторичный отстойник; 15 — контактный резервуар

Бавления их другими водами), через усреднительный смеситель 1 барботажного типа, в смолоотстойники 2, где они находятся 8 ч и более. Всплывающие при этом легкие смолистые вещества отводятся через щелевые трубы-лотки. Накапливающийся на дне осадок тяжелых смол периодически удаляется при помощи гидроэлеватора. Далее стоки пропускаются через контейнерные фильтры 3, заполненные древесными стружками или, что хуже, древесным углем. Этими фильтрами улавливают тон - коэмульгированные смолы и масла. Во избежание проскока смолистых веществ скорость фильтрации не превышает 1,5 м/ч. Затем промышленные стоки направляют на станцию нейтрализации 4, где они смешиваются с 3—5 %-ным раствором известкового молока в резервуарах-смесителях. Нейтрализованные стоки перекачивают в шламоотстойники 5 для отстаивания в течение 2—2,5 ч от известкового шлама и направляют в насосную станцию 6. Шлам выгружается для обезвоживания на шламовые площадки 8, с которых по мере накопления вывозится в отвал.

Механическая очистка в сочетании с нейтрализацией позволяет снизить загрязненность промышленных стоков по ХПК на 15—20%, БПКго на 20—25, смолистым веществам на 70—80 и летучим фенолам на 30 %.

Кроме промышленных стоков, в насосную станцию 6 поступают хозяйственно-бытовые сточные воды, прошедшие предварительную очистку от минеральных грубодисперсных примесей в песколовках 7. Осадок из песколовок периодически выгружается в виде пульпы на песковые площадки 10 для подсушивания. Смесь хозяйственно-бытовых и промышленных сточных вод с ХПК 1000—1500 мг/л и БПК5 600—1000 мг/л перекачивается насосной станцией в преаэратор 9, где смешивается с избыточным активным илом при непрерывном барботировании сжатым воздухом. Из преаэратора сточная вода поступает в двухъярусные отстойники 12 для отстаивания от взвешенных веществ и избыточного активного ила. Их смесь в виде осадка накапливается в септических камерах отстойников, где подвергается анаэробному сбраживанию. Сброженный осадок периодически выпускается на иловые площадки 11 для подсушивания. Имеется также возможность его утилизации на сельскохозяйственных полях в качестве удобрения.

Из двухъярусных отстойников сточная вода направляется в аэротенки 13, в которых осуществляется биохимическое окисление растворенных органических примесей микроорганизмами активного ила в присутствии необходимого количества растворенного кислорода и биогенных веществ. Для этого в аэротенки непрерывно подается воздух от насосно-воздуходувной станции и раствор азотных и фосфорных удобрений из специально оборудованного узла. Барботирование содержимого аэротенков сжатым воздухом осуществляется через перфорированные трубы с диаметром отверстий 3—4 мм.

При биохимическом окислении органических веществ сточных вод происходит образование СОг и НгО и синтез новой биомассы. Это приводит к постоянному приросту активного ила. Для поддержания заданной концентрации активного ила в аэро - тенке на уровне 3 г/л по сухому веществу часть образующегося ила выводится из системы.

Во вторичных отстойниках 14 происходит отстаивание очищенной воды от хлопьев активного ила. Затем она поступает в контактные резервуары 15, где происходит дополнительное отделение взвешенных веществ.

Дальнейшая доочистка стоков происходит в прудах с дном и стенками из железобетона. Пруды имеют камеру предварительной аэрации (длительность ее 12 ч), две секции тонкослойного отстоя, три последующие отделения для окисления (аэрации) и емкость для возможного обеззараживания вод хлором. Введение предварительной аэрации стоков облегчает последующее отстаивание активного ила и способствует обогащению среды кислородом.

После доочистки воды поступают в канал с высшими формами растительности и затем спускаются в реку.

Обезвоживание различных осадков (шлама, песка, ила) осуществляется на открытых площадках. Расход на очистку 1 м3 вод: извести 3—4 кг, прочих химикатов 1,5—2 кг. Для приготовления их растворов используется оборотная вода.

Из характеристики сточных вод химического цеха пиролизного предприятия на различных стадиях очистки (табл. 14.2) следует, что при описанной комплексной схеме очистки показатель ХПК и БПК20 кислых промышленных стоков (pH в среднем 4,4) после механической и химической очистки снижается на 30 %, а по смолистым веществам на 70 % и содержанию взвешенных веществ на 84 %. Дальнейшая биоочистка смеси

14.1. Характеристика сточных вод химического цеха пиролизного предприятии (средние данные)

|

Стадии очистки |

Хпк, Мг/л |

БПК20, Мг/л |

Взвешен Ные Вещества, Мг/л |

Смолы, Мг/л |

Летучие Фенолы, Мг/л |

|

Промышленные стоки до очистки |

5950 |

4460 |

620 |

70 |

6 |

|

То же после механической и химической очистки |

4170 |

3120 |

100 |

21 |

6 |

|

Смесь промышленных и хозяйственно-бытовых стоков перед биохимической очисткой |

1910 |

1600 |

60 |

7 |

3,5 |

|

То же после биохимической очистки |

300 |

15 |

50 |

- |

0,14 |

|

То же после доочистки в прудах |

120 |

10 |

10 |

0,07 |

|

14.3. Характеристика сточиых вод канифольно-экстракционного производства (в расчете на 1000 т осмола 20 %-ной влажности)

|

Промышленных и хозяйственно-бытовых стоков снижает ХПК на 84 %, а БПКго на 91 %. После доочистки в прудах спускаемые в реку воды имеют БПКго не более 10 мг/л, что вполне приемлемо.

Сточные воды канифольно-экстракционного производства также проходят биохимическую очистку. Промышленные стоки этого производства содержат в растворенном и эмульгированном виде небольшие количества органических кислот, бензина, скипидара, канифольных масел, канифоли. Их количество показано в табл. 14.3. Предварительно эти стоки подвергаются локальной очистке: стоки, получаемые на стадии экстракции и при работе вакуум-насосов, отстаиваются в течение 8—12 ч, после чего направляются на биоочистные сооружения, а стоки, получаемые при уваривании канифоли и перегонке флотомасла, предварительно очищаются от терпингидрата, как описано в главе 10.

В канифольно-терпентинном производстве промышленных стоков немного, 1—1,5 м3 на 1 т выработанной канифоли. Наиболее загрязненные стоки образуются на стадиях отстаивания терпентина, промывки терпентина и мытья бочек, ХПК этих вод 18—20 тыс. мг/л. Кислые воды после отстаивания терпентина обрабатывают гашеной известью, что снижает их загрязненность в 2—3 раза в результате выпадения в осадок резинатов кальция и сорбции других смолистых веществ на поверхности гидроокиси кальция. Воды из флорентин канифолеварочных колонн, содержащие терпеновые спирты и эмульгированный скипидар, загрязнены меньше (ХПК 2—4 тыс. мг/л) и их используют повторно для приготовления раствора фосфорной кислоты, промывки терпентина или для мытья бочек. Вследствие этого объем сточных вод уменьшается, но общее количество сбрасываемых загрязнений практически не изменяется. Использование загрязняющих веществ сточных вод для получения дополнительной продукции описано в главе 9.

|

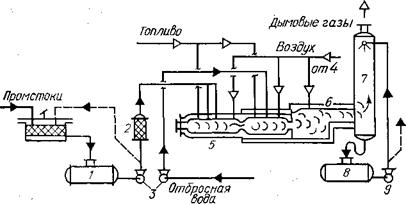

Рис. 14.2. Схема работы циклонных топок: / — отстойник стоков; 2 — угольный фильтр; 3 — насосы; 4 — турбовоздуходувка; 5 — циклонная топка; 6 — боров; 7 —скруббер; 8 — приемник промывной воду; 9 — циркуля* ционный насос |

Сжигание промышленных стоков и отходов в печах. Для

Обезвреживания суммарных кислых стоков уксусно-кислотного и других производств используются горизонтальные или вертикальные цилиндрические стальные печи с циклонными топками. Одна из действующих горизонтальных печей показана на рис. 14.2. Топки печи футерованы внутри огнеупорным кирпичом. Снаружи они охлаждаются воздухом, нагнетаемым в кожух топки турбовоздуходувкой. При наружном диаметре 2,5 м и длине 7,3 м печь обеспечивает обезвреживание в сутки до 65 м3 стоков, имеющих ХПК около 5 тыс. мг/л, при расходе топливного газа 265 м3/м3.

Вначале стоки отстаиваются от грубых примесей (шлама), очищаются от смолы и масел в древесно-угольных фильтрах и затем повторно отстаиваются. После этого промышленные стоки пропускают через второй угольный фильтр (содержание фенолов снижается до 70 мг/л) и насосом под давлением подают в форсунки циклонной топки. Форсунки расположены под углом к оси камеры сжигания и обеспечивают тонкое распыление стоков. При температуре до 1050 °С, развиваемой в топке диффу - зорными горелками, вмонтированными по периметру топки впереди распылительных форсунок для воды, и избытке воздуха происходит быстрое испарение распыляемой воды, разложение и окисление органических веществ. Интенсивность этих процессов обеспечивается вихревой структурой газовоздушного потока. Продукты сгорания проходят в камеру дожигания с дополнительными газовыми горелками и форсунками для подачи слабозагрязненных вод. Здесь температура газов снижается до 800 °С, они разбавляются в борове воздухом и с температурой 200 °С отсасываются в дымовую трубу через скруббер, орошаемый водой, циркулирующей в системе. Загрязненный уголь из фильтров сжигают или вывозят в отвал.

В аналогичных циклонных топках сжигают стоки и без отделения от смол, но после нейтрализации их кальцинированной содой в реакторах с мешалкой. Во избежание засмолення реактор обогревается паром через рубашку, а емкости — через змеевики. Установка имеет трубчатые пароперегреватель и воздухоподогреватель, использующие теплоту топочного газа самой печи.

Удельная нагрузка на 1 м3 объема циклонной печи в зависимости от степени загрязненности стоков составляет 0,5—1,5 м3/ч при расходе воздуха до 1,1 от расчетного по окисляемости стоков. Теплоту отходящих газов можно использовать для получения технологического пара.

Сжигание промышленных стоков и смолистых отходов производится также в вертикальных шахтных печах. В качестве топлива используется мазут, который подогревается при помощи паровых змеевиков и нагнетается в форсунки топки. В этих печах в отличие от горизонтальных циклонных топок можно сжигать особо сильно загрязненные промышленные стоки и отходы.

Накапливающийся в топках печей шлаковый плав солей и золы периодически выгружается и идет в отвал (изыскиваются

|

14.4. Затраты на очистку промышленных стоков

|

|

Концентрация |

|||

|

Вещество |

В воде водоемов, мг/л |

В воздухе рабочей зоны, мг/м3 |

В атмосферном воздухе, мг/м[4] |

|

Ангидрид: малеи новый |

1 |

||

|

Сернистый |

— |

10 |

0,5 |

|

Ацетон |

— |

200 |

0,35 |

|

Ацетальдегид |

0,2 |

5,0 |

0,01 |

|

Барий углекислый |

4 |

0,5 |

— |

|

Бензин-растворитель (в расчете на С) |

— |

100 |

5 |

|

Бутилацетат |

0,1 |

200 |

0,1 |

|

Камфара |

— |

3 |

— |

|

Кислота: масляная ' >■ |

_ |

' 10 |

0,01 |

|

Муравьиная |

-- |

І 1,0 |

— |

|

Серная |

(0,01) |

1,0 |

0,3 |

|

Уксусная |

5 |

0,2 |

|

|

Ксилол |

— |

50 |

— |

|

Метилацетат |

0,1 |

100 |

0,07 |

|

Метилэтилкетои |

1 |

200 |

— |

|

Медь (Си2+) |

1,0 |

ОД |

0,009 |

|

Пыль древесная |

— |

6 |

— |

|

Скипидар (в расчете на С) |

0,2 |

300 |

2,0 |

|

Спирт: “■.................................... * Аллиловый |

0,1 |

' 2 |

_ |

|

И, бутиловый. . |

1,0 |

10 |

0,1 |

|

Метиловый |

3 |

5 |

1,0 |

|

Пропиловый |

0,25 |

10 |

0,3 |

|

ЭТИЛОВЫЙ " ■ |

— |

1000 |

5 |

|

Окись углерода ; |

— |

20 |

5 |

|

Едкие щелочи (№ОИ) |

— |

0,5 |

0,01 |

|

Фенол |

0,001 |

0,3 |

|

|

Формальдегид |

0,01 |

0,5 |

0,035 |

|

Фурфурол : - |

1 |

10 |

0,05 |

|

Этилацетат |

0,1 |

200 |

0,1 |

Опубликовано в

Опубликовано в