Оценка качества смешения

27 января, 2014

27 января, 2014  admin

admin Качественные критерии носят статистический характер [21]. Первый, наиболее простой способ состоит в определении дисперсии концентрации того ингредиента, который играет роль диспергируемой фазы. При этом общий объем смеси разделяют на достаточно большое число элементарных объемов и, пользуясь таблицей случайных величин, отбирают достаточно представительную выборку (обычно не менее 25 проб), которую направляют на химический анализ. Может быть установлена взаимосвязь величины дисперсии и какого-либо параметра смешения, например времени. Используют также фактор сравнительной неоднородности, представляющий собой отношение дисперсий в исследуемом и стандартном образцах (за эталон сравнения может быть принят образец, в котором достигнуто наилучшее распределение компонентов для данной системы). С увеличением степени неоднородности фактор неоднородности изменяется от 1 до оо.

В случае смешения материалов с резко различающимися плотностями (например, каучук и технический углерод) хорошие результаты дает оценка дисперсии плотностей. Если смешиваются системы разного цвета, мерой неоднородности может служить зрительное восприятие при сравнении с эталонными образцами. Можно использовать для оценки однородности цвета спектрофотометр, однако при этом следует иметь в виду, что разрешающая способность глаза позволяет фиксировать размеры неоднородностей порядка 0,025 мм, в то время как спектрофотометр обеспечивает регистрацию полос толщиной 2,5 мм. Для определения однородности резиновых смесей также используют [22] радиоволны миллиметрового диапазона.

В некоторых случаях для оценки степени смешения определяют дисперсию физико-механических характеристик материала, например предела прочности при растяжении, модуля упругости, истираемости и т. п. К этим методам, однако, следует относиться с большой осторожностью, поскольку в ряде случаев вариация физических характеристик полимера может возникать не вследствие неоднородности смеси, а в результате действия побочных факторов (например, термо - или механодеструкции полимера, нестабильности режима вулканизации и т. д.). Кроме того, эти методы непригодны для резиновых смесей, не содержащих вулканизующую группу (маточные смеси).

Хорошее диспергирование технического углерода (ТУ) является важным с точки зрения получения вулканизатов с оптимальными свойствами. Однако промышленность еще далека от идеальной ситуации, когда можно будет проводить измерения степени диспергирования в ходе процесса смешения [23]. Проблема изучения кинетики диспергирования может быть практически сведена к выражению концентрации недиссоциированного ТУ как функции от времени смешения при прочих равных условиях.

Текущий контроль качества смешения можно проводить несколькими методами. Контроль процесса смешения по затраченной работе (рис. 17.4) позволяет предсказать свойства материала и улучшить однородность показателей различных партий независимо от типа смесителя и условий смешения. Затраченную работу (удельную энергию смешения) рассчитывают из значений крутящего момента на роторах смесителя, времени смешения и плотности смеси.

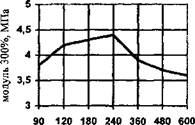

Зависимости вязкости по Муни и физико-механических свойств вулканизатов от времени смешения имеют схожий вид (рис. 17.5 и 17.6). Первоначальное увеличение вязкости связано с процессами внедрения и диспергирования ТУ в каучуке, по завершении этого процесса вязкость достигает максимального уровня [24].

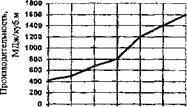

Подобная картина наблюдается и при измерении модуля резин при удлинении 300%; однако максимальные значения условной прочности при растяжении и сопротивления раздиру достигаются за большее время смешения (рис. 17.7 и 17.8). Большие неоднородности вследствие незавершенности процесса диспергирования влияют на прочностные свойства, которые более чувствительны к наличию агломератов, поэтому увеличение времени смешения оказывает благоприятное действие на свойства смеси. Снижение прочностных свойств при дальнейшем увеличении времени смешения означает, что излишняя обработка резиновой смеси также приводит к отрицательному влиянию на свойства вулканизатов; полное диспергирование ТУ с отделением каждого агрегата друг от друга нецелесообразно.

Все перечисленные и аналогичные методы либо слишком энергоемки, либо субъективны, поскольку требуют сравнения с эталоном. Методы чувствительны к большим различиям в гомогенности, но никак не отражают коллоидное состояние дисперсии наполнителя.

Метод оценки степени диспергирования непосредственно в камере резиносмесителя по данным измерения электропроводности [25], отличающийся от известного метода Усачева [26] электрической схемой и процедурой оценки, основан на известных фактах:

1) форма невулканизованного образца должна быть коаксиальной;

|

время смешения, с |

|

Рис. 17.4. Зависимость поглощенной энергии от времени смешения

время смешения, с |

2) удельное сопротивление невулканизованных смесей более чувствительно к степени диспергирования, чем у вулканизатов.

|

120 180 240 360 480 время смешения, с |

|

Рис. 17.5. Зависимость вязкости по Муни от времени смешения

90 120 180 240 360 480 601 время смешения, с |

Рис. 17.6. Зависимость модуля при Рис. 17.7. Зависимость условной удлинении 300 % от времени смешения прочности при растяжении от времени смешен#/»

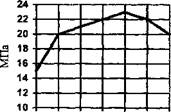

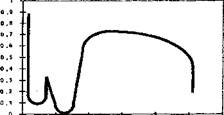

Рис. 17.8. Кривая изменения электропроводности резиновой смеси в процессе смешения

|

90 120 180 240 36Q 480 600 время смешения, с |

3) в наполненных вулканизатах удельное сопротивление при низких частотах сильно зависит от контактного сопротивления и изменяется в процессе вулканизации;

4) электрические свойства вулканизатов изменяются при растяжении.

В начале процесса смешения электроды, установленные в верхнем прессе смесителя, находятся в контакте со свободным ТУ, и поэтому регистрируется высокая электропроводность (рис. 17.8). По мере внедрения наполнителя проводимость смеси снижается. Минимум на кривой соответствует состоянию, когда ТУ внедрен в резиновую смесь, но диспергирование еще низкое (агломераты наполнителя разделены прослойками каучуковой матрицы с низким содержанием наполнителя). Таким образом, среднее расстояние между частицами и агломератами ТУ, являющееся главным фактором электропроводности, увеличивается. По мере дальнейшего смешения агломераты ТУ разбиваются, их размер снижается, число частиц наполнителя возрастает, среднее расстояние между агрегатами становится меньше, следствием этого является рост электропроводности. В максимуме кривой проводимости степень диспергирования достигает приемлемого уровня, и готовую смесь можно выгружать из резиносмесителя [22].

Условия смешения подбирают таким образом, чтобы уровни проводимости в минимуме и во втором максимуме были как можно выше и чтобы время достижения этих экстремальных точек было как можно меньше.

Определяют четыре основных параметра системы: средний размер частиц распределяемой фазы, его дисперсию, дисперсию объемного содержания наполнителя по объему смеси, долю площади, занятой частицами диспергируемой фазы. Для определения первых двух параметров необходимо располагать информацией о реальных размерах частиц диспергируемой фазы и характере их распределения по объему оцениваемой партии смеси.

Межфазное распределение наполнителя можно исследовать различными методами (газовой хроматографией, методом механических потерь), но наиболее распространена электронная микроскопия. Методы оценки степени диспергирования основаны на том, что из отобранных по закону случайных чисел образцов изготавливают тонкие пленки или микротомные срезы, которые затем просматриваются в световом или электронном микроскопе. Прямой метод с использованием оптического микроскопа наиболее распространен, однако он отличается большой трудоемкостью и низкой производительностью, что затрудняет его применение для оперативного контроля в заводских условиях. Другими недостатками являются: наличие субъективного фактора, значительное влияние гомогенности смеси на получаемый результат ввиду малости анализируемой пробы, колебания концентрации наполнителя в смеси и др.

При выборе метода подготовки образцов для микроскопического исследования следует предпочесть метод микротомных срезов, поскольку в этом случае исключается возможность дополнительной деформации и искажения формы частиц диспергируемой фазы, неизбежно сопровождающих операцию сплющивания образца между предметными стеклами микроскопа. Срезы толщиной 1-5 мкм, изготовленные из замороженных жидким азотом резин, хорошо просматриваются под микроскопом: на серовато-коричневом фоне видны черные агрегаты технического углерода разных размеров. При качественном смешении большая часть ТУ измельчена до размеров, невидимых при среднем увеличении (до 600 раз) и ответственных за окраску среза (тонкодиспергированная фаза сильнее рассеивает более короткие волны светового спектра). При плохом смешении на общем сероватом фоне хорошо видны комки нераспределенного ТУ, достигающие размеров до 0,05 мм.

Микроскопическая оценка степени диспергирования производится с помощью окулярной сетки с известной для данного увеличения ценой деления [27]. Рекомендуемое увеличение х350, для каждой исследуемой резины просматривают по 10-12 образцов, фиксируя следующие данные: число клеток в площади отдельного агрегата, площадь отдельного агрегата S, количество агрегатов т данного размера, условный диаметр d, определяемый как S1'2, площадь просматриваемого среза So. Средний условный диаметр агрегата рассчитывают по формуле

dcp - £ (тс?) / X (тс?).

Доля площади просмотренных срезов, занятая агрегатами технического углерода, S’, рассчитывается по формуле

S’ = 100 Z(m<?)/ X S0..

Степень диспергирования технического углерода Д

Д = 100-К(S’/ <р), где К - коэффициент, учитывающий объемную долю ТУ в агломерате, увеличение поверхности образца при набухании и расплющивании и т. д. (К « 0,64); (р - объемная доля наполнителя.

Если необходимо оценить характер распределения агрегатов, размер которых меньше 1 мкм, в том числе, в смесях полимеров, прибегают [28] к методам ТЭМ (туннельная электронная микроскопия), позволяющим надежно фиксировать образования размером 2-3 нм.

При исследовании морфологии технического углерода методом просвечивающей электронной микроскопии с автоматическим анализом изображения расчёт числа агрегатов на единицу объёма резины производят [29] по формуле

Vaep = 4n*D3 /3,2, где Уагр - объём среднего агрегата; D - среднемассовый диаметр агрегата в популяции.

nug=

где NUG - число агрегатов в 1 г технического углерода; рту - плотность технического углерода (1,85 г/см3).

NAG = ф * рту * (NUG), ,

где NAG - число агрегатов на единицу объёма (см3) резины; ф - объёмная доля технического углерода в вулканизате.

Для проведения испытаний гомогенности смесей с помощью ■ лазерно-индуцированного спектрального анализа применяют особую измерительную оптическую головку, чтобы сканирование лазерным лучом проходило перпендикулярно поверхности пробы. Путем перемещения сканера перпендикулярно поверхности вальцевания можно в непрерывном производстве измерять общую длину и ширину шкурки и сделать заключение о гомогенности и диспергируемости во время процесса смешения. Исследовательским центром Krupp GmbH разработана система RELMA, в основе которой лежит метод лазерно - индуцированного спектрального анализа, для лабораторных целей, сравнения качества продукции, решения специальных аналитических задач [30], в том числе:

• Исследование состава смесей и вулканизатов как дополнение к реовулкаметрии и испытаниям физических свойств. Благодаря высокой корреляции физических параметров друг с другом и с содержанием серы, при совместном использовании метода RELMA с реометрией возможно сокращение числа физических испытаний. Например, испытывается плотность, твердость по Шору и прочность только для первой и последней партий, а для всех других производится тестирование отклонений по методу RELMA. При отклонениях, особенно в содержании светлых наполнителей, возможно исправление смеси.

• Установление гомогенности смесей.

• Анализ составляющих и готовой смеси без предварительной их подготовки; в особенности характеристика плохо распределяющихся светлых наполнителей.

• Элементный анализ исходных сырьевых компонентов, в особенности светлых наполнителей.

Для оперативного контроля степени диспергирования предложено [31 ] использовать кривые изменения крутящего момента на валу ротора виброреометра от продолжительности испытания и предварительного прогрева образца в камере прибора (когда образец запрессован в камере, но двигатель, приводящий в движение ротор, отключен).

В этом случае реометрические кривые состоят из двух участков, соответствующих неизотермическим (1) и практически изотермическим (2) условиям деформирования образца. Для описания вязкоупругих свойств резиновой смеси используется величина крутящего момента на 3-й минуте испытаний Мт=3, которая на втором участке кривой постоянна. За меру термопластичности смеси принимают относительную высоту максимума первого участка кривой Ммакс/ Мт=3. Обе эти величины зависят как от концентрации технического углерода С, так и от степени его диспергирования Д. При этом показатель вязкоупругости увеличивается с ростом С и уменьшается с возрастанием Д; термопластичность монотонно повышается по мере улучшения степени диспергирования ТУ. Это позволяет с учетом обоих показателей оценить концентрацию наполнителя в смеси.

Для количественного определения Д достаточно знать зависимость величины М^з от этого показателя при заданном значении С, например, в виде графика, на котором указанная зависимость изображается в виде прямой линии. Если на этом же графике изобразить вторую зависимость (Мт=3 от С при заданном значении Д), то можно получить номограмму для практического использования. Для построения номограммы проводят серию предварительных испытаний на виброреометре с одновременным варьированием параметров С и Д.

Опубликовано в

Опубликовано в